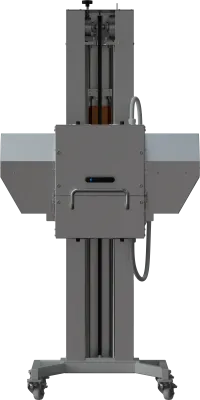

Piec wulkanizacyjny szokowy TS IR 400.

|

|

|

| Parametr | Wartość | Parametr | Wartość |

|---|---|---|---|

| Szerokość siatki transportowej : | nd. mm | Regulator SSR dla każdej sekcji [regulacja mocy co 1%]: | Tak |

| Maksymalna szerokość wulkanizowanego profilu: | 350 mm | Regulacja temperatury - regulator PID cyfrowy : | Tak |

| Maksymalna wysokość wulkanizowanego profilu: | 150 mm | Ustawienie mocy maksymalnej dla każdej sekcji: | Tak |

| Długość jednego segmentu pieca: | 800 mm | Regulacja wysokości oraz kąta pochylenia komory pieca: | Tak |

| Maksymalna ilość segmentów w piecu: | 2 szt. | Otwierana komora pieca: | Tak |

| Maksymalny długość pieca: | 1000 m | Informacje dodatkowe: | |

| Maksymalna prędkość siatki transportowej: | nd. m/min | Odczyt prędkości linii z istniejącego w linii enkodera: | nd. |

| Ilość promienników w segmencie [3000mm] : | 8 szt. | Dostosowanie interfejsu użytkownika do oczekiwań klienta [panel HMI]: | Tak |

| Moc pojedynczego promiennika promiennika IR: | 2000 W | Zapis parametrów na nośniku: | Tak |

| Całkowita moc promienników segmencie pieca: | 16 kW | zapis receptur w pamięci: | Tak |

| Całkowita moc urządzenia: | Zależna od ilości segmentów oraz mocy zainstalowanych promienników kW | System bezpieczeństwa zgodny z obowiązującymi normami: | Tak |

| Maksymalna temperatura pracy : | 800 ℃ | Zabezpieczenie hasłami: | Tak |

| Wysokość robocza: | 1500 ± 200 mm | Identyfikacja błędów : | Tak |

| Możliwość regulacji wysokości górnych paneli z promiennikami: | nd. | Wyświetlacze HMI: | Tak |

| Wentylowana obudowa ze stali nierdzewnej: | Tak | Sterowanie PLC: | Tak |

| Ilość wariantów grzejnych: | Ustalana indywidualnie | Elektroniczne zabezpieczenia przeciążeniowe oraz inne wymagane: | Tak |

| Pomiar temperatury na powierzchni profilu: | Tak | Bezprzewodowe sterowanie z poziomu tabletu: | Tak |

| Zabezpieczenie prądowe dla każdej sekcji: | Tak | Możliwość dostosowania programu do zmieniających się potrzeb : | Tak |

| Kontrola prądu dla każdej sekcji [detekcja przerwy]: | Tak |

Promienniki emitują promieniowanie podczerwone, jest to to promieniowanie elektromagnetyczne (EMR) o długości fali dłuższej niż światło widzialne. Promieniowanie podczerwone (IR) obejmuje długości fal od około 1 milimetra do około 700 mm. W piecu szokowym promieniowanie podczerwone jest wykorzystywane jako źródło energii do ogrzewania wytłaczanego profilu. Jedną z zalet tej energii jest to, że energia promieniowania podczerwonego ogrzewa bezpośrednio oświetlone przedmioty oraz wnika w głąb. Ogrzewanie promiennikami podczerwieni coraz bardziej popularne w przemysłowych procesach produkcyjnych. W tych zastosowaniach promienniki podczerwieni zastępują piece konwekcyjne i mogą być skutecznie wykorzystywane do wulkanizacji profili o bardzo zróżnicowanych kształtach.

Rozkład promienników podczerwieni w komorze pieca szokowego jest dobierany indywidualnie do aplikacji klienta. Regulacja mocy promienników jest prowadzona niezależnie dla każdej strefy, dzięki czemu istnieje możliwość dopasowania w ograniczonym zakresie natężenia strumienia energii cieplnej go kształtu wulkanizowanego profilu. Promieniowanie podczerwone zapewnia wysoką efektywność przenoszenia ciepła bez użycia medium pośredniego (powietrze lub inny gaz) do wulkanizowanego materiału. Takie rozwiązanie minimalizuje straty ciepła potrzebne na ogrzanie mediów, stosowanych w innych metodach wulkanizacji.

Piec szokowy TS IR 400 wyposażony jest w krótkofalowe promienniki IR dużej mocy, mający za zadanie utrwalić wstępnie kształt wytłaczanych profili. Piec szokowy pracuje w oparciu o krótkofalowe promienniki podczerwieni, które dostarczają powyżej 80% energii do "naświetlanych" produktów w postaci promieniowania podczerwonego. Dlatego jest to bardzo efektywny proces. Uformowany w głowicy profil jest podawany do komory pieca szokowego i pod wpływem promieniowania podczerwonego zachodzi wstępne sieciowanie jego powierzchni. W wyniku, czego uzyskujemy cienką, wstępnie zwulkanizowaną powłokę na profilu zanim ten trafi do właściwego pieca wulkanizacyjnego. Szokowa wulkanizacja powierzchni powoduje poprawienie, jakości produktu, poprzez nadanie gładkości oraz delikatnego połysku powierzchni profilu oraz umożliwia lepszą kontrolę wymiarów zewnętrznych wytłaczanego profilu z gumy.

Opisane powyżej urządzenia maja kluczowe znaczenie dla poprawnej pracy linii do wytłaczania oraz wulkanizacji profili z gumy i silikonu. Linia musi jeszcze zawierać takie urządzenia jak głowice do wytłaczania proste, krzyżowe do powlekania lub wytłaczania dwóch komponentów, odciągi gąsienicowe, wanny chłodzące i urządzenia odbiorcze. Wszystkie te urządzenia są prezentowane na naszej witrynie.

Krótkofalowe promienniki są produkowane z wysokiej jakości szkła kwarcowego i mogą być wyposażone w odbłyśniki, co zwiększa dostarczaną do produktu ilość energii. W przeciwieństwie do innych metod ogrzewania, nie wymagają one stosowania medium transmisyjnego do przenoszenia ciepła.

W tradycyjnych metodach ogrzewania, powietrze jest najpierw podgrzewane, a następnie przekazuje ciepło do materiału. Proces ten jest obarczony stratami i nieefektywnością, co negatywnie wpływa na środowisko. Natomiast w przypadku krótkofalowych promienników podczerwieni, środowisko pozostaje nienaruszone, a ciało jest ogrzewane bezpośrednio za pomocą promieniowania. Ta właściwość sprawia, że emitery podczerwieni krótkofalowe są niezrównane pod względem efektywności.

Promienniki podczerwieni krótkofalowe wykonane z kwarcu znajdują zastosowanie w różnych dziedzinach przemysłu. Składają się one z włókna wolframowego, spiralnie nawiniętego, otoczonego osłoną z szkła kwarcowego. Wolfram jako element rezystancyjny, jest w stanie osiągnąć temperaturę przekraczającą 2750°C. Czas reakcji jest bardzo krótki, a emitowane promieniowanie podczerwone stanowi ponad 90% energii IR. Kwarcowa osłona umożliwia przepuszczanie promieniowania podczerwonego i chroni włókno przed chłodzeniem konwekcyjnym i korozją. Dodatek niewielkiego procentu gazu halogenowego nie tylko zwiększa żywotność emitera, ale także chroni przed osadzaniem się substancji na powierzchni osłony. Szacowana żywotność krótkofalowych promienników podczerwieni wynosi około 5000 godzin.

Inne produkty z tej kategorii >

Piec wulkanizacyjny szokowy TS IR 150

Piec wulkanizacyjny szokowy TS IR 300

Dołożyliśmy wszelkich starań, aby informacje o naszych produktach były poprawne merytorycznie. Prosimy dane techniczne urządzeń traktować jako orientacyjne, ponieważ w sposób ciągły doskonalimy nasze produkty dostosowując je do zmieniających się technologii. Przedstawiona oferta ma charakter informacyjny i nie stanowi oferty handlowej w rozumieniu artykułów Kodeksu Cywilnego