Wytłaczarka charakteryzuje się zdolnością do kontroli parametrów procesowych. Umożliwia kontrolę temperatury w strefach cylindra, ciśnienia, prędkości obrotowej ślimaka oraz szybkości podawania materiału. Wytłaczarka laboratoryjna to precyzyjne urządzenie, które umożliwia optymalizację i symulację procesów produkcyjnych, badanie reologicznych i mechanicznych właściwości polimerów. umożliwia także testowanie nowych formulacji materiałowych.

Wytłaczanie jako jedna z kluczowych metod przetwórstwa materiałów, odgrywa istotną rolę w wielu gałęziach przemysłu. Wytłaczanie jest również stosowane do badania właściwości tworzyw sztucznych, ceramiki, preparatów farmaceutycznych i żywności. Rozwój technologii materiałów wytłaczanych przyczynia się do poprawy efektywności i jakości produkcji. Otwiera klientom nowe możliwości w zakresie innowacji materiałowych i zrównoważonego rozwoju.

Zwiększenie precyzji kontroli procesu umożliwia wytwarzanie materiałów o bardziej złożonych strukturach i właściwościach. Pozwala dostosować materiały do specyficznych potrzeb przemysłu i konsumentów. Przykładem są nanokompozyty, które dzięki zaawansowanej technologii wytłaczania mogą zyskać unikalne właściwości mechaniczne, termiczne czy optyczne. Innym przykładem jest wytłaczanie reaktywne które prowadzi do tworzenia nowych materiałów. Badania koncentrują się na zmniejszeniu zużycia energii oraz wykorzystaniu materiałów odnawialnych i biodegradowalnych. Nasi klienci będą mogli ograniczyć negatywny wpływu na środowisko, co jest szczególnie istotne w kontekście globalnych wyzwań ekologicznych. Przedstawiamy urządzenia, które zostały zaprojektowane, aby móc sprostać wymaganiom naszych klientów w przyszłości.

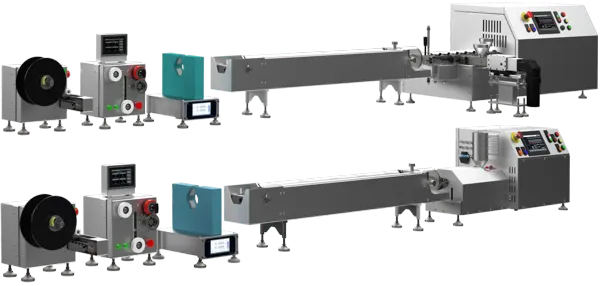

Wytłaczarka dwuślimakowa LE-2CC 2x24 mm jest przedstawicielem serii wytłaczarek laboratoryjnych obejmującej modele o średnicach ślimaków 2x12 mm, 2x16 mm, 2x20 mm, 2x24 mm i 2x32 mm. Wszystkie wymienione wytłaczarki oferują wysoką precyzję działania oraz zaawansowane opcje pomiarowe i analityczne. Cenione są za stabilność procesu i doskonałe możliwości mieszania oraz trwałość co sprawia, że są wybierane do zaawansowanych testów polimerowych i kompozytowych, szczególnie w laboratoriach o wysokich wymaganiach technicznych.

Wytłaczarki LE-2CC, oferują możliwość pracy współbieżnej i przeciwbieżnej oraz zaawansowane systemy podawania materiałów o konfiguracji modułowej. Wytłaczarki LE-2CC 2x20 mm oraz LE-2CC 2x24 mm są wyjątkowe w zakresie mocy, stabilności procesu i efektywności przetwarzania trudnych materiałów. Dzięki temu są idealne do skomplikowanych aplikacji, jak mieszanie wieloskładnikowe oraz przetwarzanie polimerów o wysokiej lepkości. Wytłaczarki umożliwiają rozbudowę o dodatkowe moduły, takie jak do wytłaczania profili, folii, filamentów, powłok czy granulacji co czyni je wszechstronnymi i łatwo konfigurowalnymi urządzeniami.

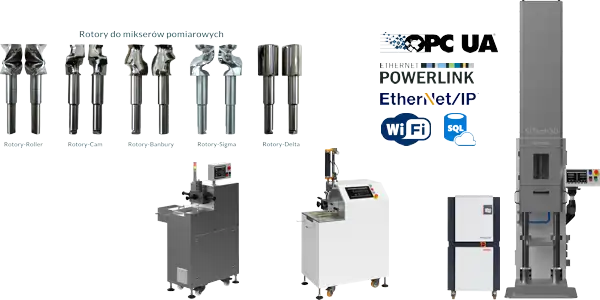

Wytłaczarki oferują solidne funkcje w zakresie kontroli i monitorowania procesów, przy jednoczesnym dostosowaniu do technologii Przemysłu 4.0. Stanowią one atrakcyjną ofertę dla laboratoriów poszukujących nowoczesnych, wszechstronnych i dobrze zintegrowanych systemów do badań polimerów oraz innych materiałów, które można wytłaczać.

Nowe wytłaczarki oferują w jednym urządzeniu dwie wersje układu uplastyczniającego o wolnej objętości Do/Di=1,60 lub Do/Di=1,80. Kluczowym czynnikiem jest wysoka wartość momentu obrotowego. W zależności od wymagań procesu, sekcja przetwarzania może być skonfigurowana zgodnie z oczekiwaniami klienta. Może być wyposażona w trzy podajniki boczne oraz do 10 portów w górnej części cylindra. Wytłaczarki mogą pracować jako współbieżne lub przeciwbieżne. Wytłaczarki przeciwbieżne przeznaczone są do wytłaczania materiałów wrażliwych termicznie (PVC, farmacja, żywność, oraz wytłaczanie reaktywne). Najbardziej zaawansowane modele wytłaczarek posiadają możliwość automatycznej zmiany trybu pracy ze współbieżnego na przeciwbieżny. Wytłaczarki współbieżne / przeciwbieżne dają naszym klientom możliwość badania niezwykle szerokiej gamy materiałów wytłaczanych.

Podobnie jak inne wytłaczarki laboratoryjne, LE-2CC 2x24 mm dostępne są w trzech wariantach materiałowych (wymienne wkładki do cylindra). Rozwiązanie zapewnia odporność na zużycie lub (i) ochronę przed korozją wymaganą w specyficznych zastosowaniach klienta. Wytłaczarka jest zaprojektowana jako urządzenie modułowe. Modułowość umożliwia dostosowanie konfiguracji do niestandardowych rozwiązań procesowych wymaganych przez klienta. Dostępna jest szeroka gama opcji konfiguracji. Obejmują one elementy sekcji przetwarzania w konstrukcji wysokotemperaturowej o odporności termicznej do 450°C lub kwasoodpornej do 270oC. Wytłaczarka może być wyposażona w systemy dozowania grawimetrycznego i wolumetrycznego oraz odgazowania atmosferycznego i próżniowego. Wytłaczarki są wyposażone w nowoczesny system sterowania i kontroli procesu z możliwością podłączenia do sieci Ethernet. Dodatkowe opcje to zdalne bezprzewodowe sterowanie i kontrola oraz serwer OPC UA. Wszystkie systemy zasilania i sterowania są umieszczone wewnątrz obudów wytłaczarek.

Wytłaczarki pomimo niewielkich gabarytów oferują wysoką moc i moment obrotowy oraz wydajność energetyczną. Jest to możliwe dzięki zastosowaniu nowoczesnych podzespołów elektronicznych. Wyposażenie elektroniczne również zapewnia doskonałą kontrolę temperatury oraz innych parametrów procesu w sekcji przetwarzania. Łatwe czyszczenie powierzchni dzięki otwieranemu cylindrowi, który jest podzielony na trzy niezależne części oraz ulepszona ochrona elektroniki mocy dopełniają całości. Sekcje przetwarzania, w tym konfiguracje ślimaków, mogą być łatwo dostosowane do oczekiwań klienta. Wszystkie wyniki inżynierii procesowej można skalować w górę do zakresu wytłaczarek przemysłowych.

Wytłaczarki LE-2CC oferują oszczędność czasu najcenniejszego towaru jaki istnieje.

.

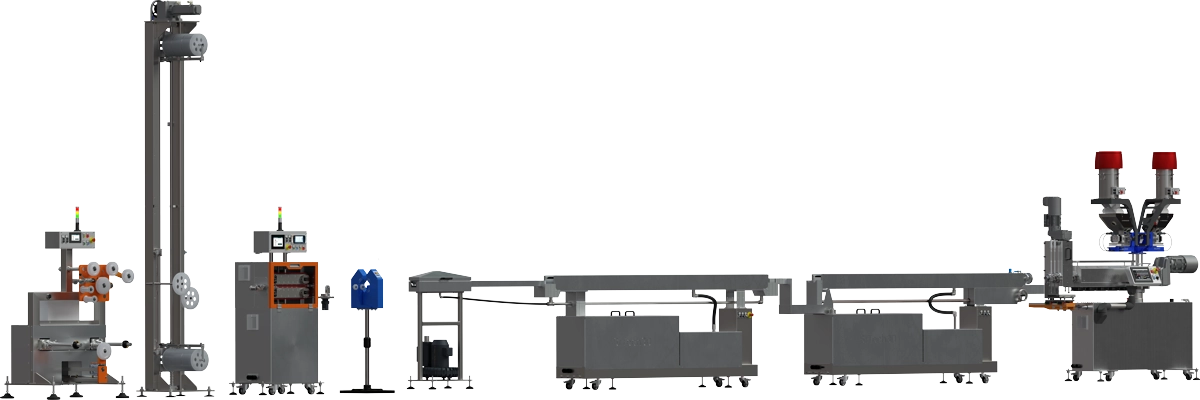

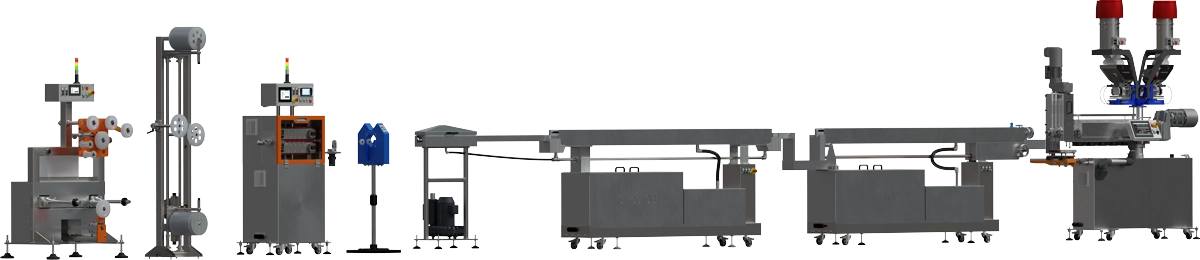

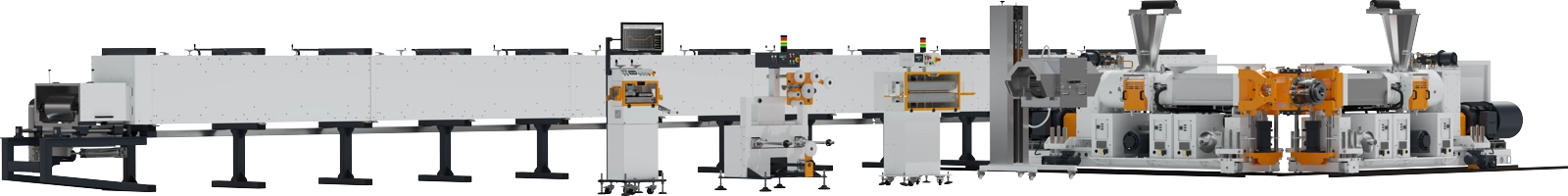

Linie do produkcji filamentów do drukarek 3D.

Drukowanie 3D metodą topionego włókna znajduje zastosowane w wielu gałęziach przemysłu i procesach produkcyjnych. Druk trójwymiarowy (3D) zyskał popularność i jest stosowany w szkołach, uniwersytetach i laboratoriach produkcyjnych oraz w produkcji przemysłowej.

Dobrze zaprojektowane i wykonane linie do produkcji filamentów do drukarek 3D charakteryzują się wysoką wydajnością produkcji. Wytwarzają filament o wysokiej dokładności i powtarzalności wymiarowej oraz zużywają niewiele energii. Intuicyjna obsługa przy zachowaniu dużych możliwości sterowania całym procesem produkcji jest ważna dla klienta. Aby wyprodukować filament do drukarek 3D, należy tworzywo w postaci granulatu, stopić i uplastycznić za pomocą wytłaczarki. Następnie należy uformować z tworzywa filament i nawinąć go na szpulę mając na uwadze następujące czynniki:

Jak wynika z powyższego jakość filamentów do drukarek 3D zależy od szeregu czynników. Ważna jest jakość surowca, precyzja procesu produkcji, stabilność termiczna, wilgotność. Na jakość mają wpływ barwniki i dodatki.

Rozwijająca się branża druku 3D rzuca wyzwanie producentom filamentów, linii do produkcji oraz granulatów tworzyw sztucznych. Aby zaprojektować i wyprodukować linie o wysokich parametrach i stabilności konieczne jest posiadanie doświadczenia. Doświadczenia w projektowaniu wytłaczarek oraz innych urządzeń do przetwórstwa polimerów oraz ich kompozytów. Niezbędna również jest wiedza o polimerach oraz doświadczenie z zakresu metod ich przetwarzania.

To wszystko jest niezwykle ważne, ponieważ produkując filament klient przetwarza różne polimery, mieszanki polimerów oraz ich kompozyty. Ma do czynienia z różnymi barwnikami ze względu na to, że filamenty do drukarek 3D występują w szerokiej palecie kolorów (barw). Wszystkie te zmienne czynniki wpływają na zmiany właściwości reologicznych wytłaczanego stopu. Dlatego wymagają dla każdego materiału dobrania odpowiedniego profilu temperatur przetwarzania oraz pozostałych ustawień linii produkcyjnej. Liczba możliwych kombinacji ustawień jest naprawdę duża a poziom zmienności wysoki. Należy również pamiętać o tym, że filamenty do drukarek 3D muszą być dokładnie okrągłe oraz zachowywać wąską tolerancję wymiarów. Klienci oczekują, aby średnica najbardziej popularnych filamentów wynosiła 1,75mm a odchyłka średnicy zawierała się w przedziale +/- 0,05mm. Profesjonalni użytkownicy drukarek 3D oczekują filamentów, których odchyłka średnicy zawiera się w przedziale +/- 0,02mm.

Pompa stopionego tworzywa ma znaczący wpływ na poprawę jakości wytłaczanych profili a w szczególności filamentów 3D. Pompa jest zainstalowana pomiędzy wytłaczarką a głowicą formującą filament. Pompa zapewnia równomierny i stabilny przepływ stopionego polimeru, co przekłada się na wyższą jakość końcowego produktu, minimalizując wahania średnicy. Zapewnienie stabilności ciśnienia i przepływu jest krytycznym czynnikiem dla jakości filamentu ze względu na utrzymanie tolerancji wymiarów. Dodatkową korzyścią z zastosowania pompy w linii do filamentu jest odciążenie wytłaczarki od wytwarzania ciśnienia stopu polimeru. Odciążona wytłaczarka polimeru zyskuje dodatkowe możliwości konfiguracji procesu przetwarzania, które może wykorzystać operator linii. Pompa zmniejsza obciążenie mechaniczne ślimaka i cylindra wytłaczarki, co przedłuża ich żywotność i zmniejsza koszty.

Doceniając prace naszych klientów ulepszamy linie do produkcji filamentów. Wiemy, że powinny spełniać rygorystyczne wymagania pod względem powtarzalności i stabilności parametrów mechanicznych, elektrycznych i termicznych. Linie zostały zaprojektowane jako całość od podstaw do realizacji zadania, którym jest produkcja filamentów o wysokich parametrach jakościowych. Wszystkie podzespoły posiadają starannie dobrane parametry. System sterowania urządzeniami w liniach tworzy cyfrową sieć. Linie są wyposażane w trzy ekrany dotykowe, aby ułatwić operatorowi dostęp do ustawień. Oprogramowanie linii zostało zaprojektowane do produkcji filamentu tak aby ułatwiać rozruch linii oraz przezbrojenie produkcji. System umożliwia zdalny dostęp serwisu do parametrów wszystkich komponentów automatyki linii. Pozwala sterować urządzeniami linii bezprzewodowo np. z poziomu tabletu oraz nadzorować pracę zdalnie. Linie mogą być wyposażone w serwery OPC UA oraz WWW oraz integrowane z systemami zarzadzania.

Tworzywa sztuczne oraz ich kompozyty są wszechobecne w przemyśle. Aby spełniać różnorodne wymagania klientów, materiały te muszą być odpowiednio modyfikowane i przetwarzane. Compoundowanie w połączeniu z granulacją, pozwalają na dostosowanie właściwości tworzyw sztucznych do specyficznych zastosowań. Można poprawić wytrzymałość, elastyczność, niepalność, odporność na warunki atmosferyczne i inne parametry.

Compoundowanie (compounding) to proces, w którym polimery, wypełniacze, barwniki, stabilizatory, plastyfikatory i inne dodatki, są mieszane w wytłaczarce. Celem jest stworzenia jednolitego stopu o pożądanych właściwościach fizycznych i chemicznych. Proces odbywa się w wytłaczarkach dwuślimakowych, które zapewniają efektywne mieszanie składników oraz kontrolę nad parametrami przetwarzania. Wymagana jest precyzyjna temperatury, ciśnienia i czasu przebywania w wytłaczarce. Wytłaczarki mieszające są wyposażane w systemy grawimetrycznego dozowania składników

Powinny również przetwarzać bardziej zaawansowane materiały kompozytowe i biopolimery. Maszyny te muszą umożliwiać szybkie przejścia między różnymi formulacjami bez konieczności długotrwałych przestojów. Dlatego ważna jest modułowość konstrukcji oraz łatwość w czyszczeniu i konserwacji.

Granulacja to proces przekształcania stopu polimerów lub innego materiału w granulki o jednolitej wielkości. Proces ten jest niezbędny dla dalszych etapów przetwarzania tworzyw sztucznych, takich jak wtryskiwanie czy wytłaczanie. Granulacja zapewnia jednolitość wymiarów, składu oraz ułatwia precyzyjne dozowanie do wytłaczarek i wtryskarek.

Dzięki wbudowanemu ekstruderowi umożliwia wydajną produkcję dużych komponentów przy niższych kosztach materiału w porównaniu z filamentem. Urządzenie pozwala na precyzyjne formowanie złożonych struktur z różnych tworzyw sztucznych, takich jak ABS, PLA, PETG czy materiały kompozytowe. Oferuje szerokie zastosowania w prototypowaniu, architekturze, motoryzacji oraz przemyśle.

Możliwość drukowania dużych części szybko we własnym zakresie przyspiesza proces projektowania i skraca czas wprowadzenia produktu na rynek. Drukowanie 3D jest rozwiązaniem, które jest szybsze i tańsze niż standardowe alternatywy wytwarzania ubytkowego. Największą zaletą przemysłowych drukarek 3D jest swoboda projektowania części bez zależności od narzędzi.

Drukowanie dużych części oznacza przesuwanie granic technologii druku 3D z wytłaczanego tworzywa sztucznego. Wraz ze wzrostem wielkości części rosną wyzwania, które należy pokonać, aby osiągnąć dobre rezultaty druku 3D. Technologia FDM to proces tworzenia fizycznych obiektów poprzez budowanie kolejnych warstw materiału. Druk w technologii FDM jest czysty, prosty w obsłudze i przyjazny dla użytkownika. Dzięki materiałom klasy produkcyjnej, stabilnych mechanicznie i ekologicznych możliwe jest uzyskanie zadziwiających efektów. Obejmują one wiele wypróbowanych i przetestowanych tworzyw termoplastycznych stosowanych w tradycyjnych procesach produkcyjnych. Drukowanie 3D za pomocą lekkich wytłaczarek zasilanych granulatem zapewnia szereg korzyści. Umożliwia osiągniecie bardzo wysokich wydajności od 1kg/h do 120 kg/h w zależności od zastosowanej głowicy do druku 3D. Zmniejszeniu ulegają koszty materiałów. Dostępne stają się rodzaje polimerów nie występujące w postaci filamentów.

Połączenie wytłaczarkowych głowic do druku 3D zasilanych granulatem tworzywa z robotami przemysłowymi firm ABB, Kuka, Fanuc otwiera nowe możliwości. Takie drukarki są wykorzystywane do drukowania na dużą skalę, np. mebli, łodzi, itp. Druk 3D obniża koszty wytwarzania takich obiektów poprzez niższe koszty materiałów i krótkie czasy drukowania. Elastyczność i wszechstronność robotów przemysłowych sprawiają, że są one idealnym komponentem do realizacji metod wytwarzania przyrostowego. Dzięki połączeniu narzędzi do automatyzacji, wytłaczarek i oprogramowania, w coraz większym stopniu można zaspokoić potrzeby przemysłowej produkcji addytywnej. Zapotrzebowanie na nietypowe elementy wytwarzane ad hoc oraz szybsze i tańsze podejście do produkcji trwa.

To ekscytujący czas dla nowoczesnej produkcji metodą druku 3D. Bardzo małe lub bardzo duże komponenty i części mogą być produkowane w zgodzie z gospodarką na żądanie oraz z obniżonymi kosztami prototypowania. Tym samym obniżony zostaje koszt wejścia produktu na rynek w porównaniu z tradycyjnymi metodami ubytkowymi. Integralność produktu, konsolidacja większych zespołów i wiele kombinacji materiałów mogą być osiągnięte, poszerzając zakres możliwości produkcji.

Walcarki do tworzyw i gumy umożliwiają precyzyjną kontrolę procesu mieszania i uplastyczniania polimerów i elastomerów w małej skali. Dzięki precyzyjnej regulacji prędkości obrotowej walców, odległości między nimi oraz temperatury, walcarka pozwala na efektywne mieszanie materiałów. Mieszanie umożliwia modyfikację właściwości i dyspersję dodatków (np. napełniaczy, plastyfikatorów, barwników). Walcarki są wykorzystywane do opracowywania nowych receptur, badania wpływu różnych składników na właściwości mieszanek. Walcarki pozwalają przygotować próbki do testów wytrzymałości, elastyczności czy odporności na starzenie, co wspomaga procesy badawczo-rozwojowe.

Walcarki są zaprojektowane z myślą o zapewnieniu najwyższego bezpieczeństwa pracy. Wszystkie pomiary i ustawienia walcarki mogą być zapisane w pamięci urządzenia, na nośniku lub serwerze. Pomiar temperatury walców dokonywany jest poprzez 6 precyzyjnych przetworników temperatury. Elementem roboczym walcarek są dwa grzane i ochłodzone walce, pokryte warstwą chromu technicznego. Chrom nadaje im wymaganą twardość i gładkość powierzchni. Odległość między walcami regulowana jest bezstopniowo od 0,2 mm do 10 mm z dokładnością do 0,1 mm. Szerokość szczeliny pomiędzy walcami jest cały czas mierzona w trakcie walcowania. Cyfrowy system sterowania kontroluje dynamicznie równoległość walców względem siebie. Szerokość szczeliny pomiędzy walcami jest cały czas korygowana w funkcji zmian temperatury walców.

Możliwe jest zastosowanie niezależnych olejowych lub wodnych systemów grzewczo chłodzących dla każdego walca. Takie rozwiązanie pozwala na niezależną kontrole temperatury każdego walca. W przypadku konieczności walcowania mieszanek wymagających wysokich temperatur, praca operatora staje się mało komfortowa. Wymaga stosowania dla ochrony rąk grubych i niewygodnych rękawic. Aby uniknąć tej niedogodności walcarka może być wyposażona w automat mieszający. Automat ten pracuje w oparciu o wirującą rolkę, która jest przesuwana wzdłuż cylindra. Rolka zawija krawędź walcowanej mieszanki i tym samym dokonuje mieszania. Cykl pracy mieszacza jest dowolnie programowany z poziomu dotykowego ekranu operatora. Nieużywany mieszacz parkuje poza obszarem pracy walcarki.

Wymagania odnośnie bezpieczeństwa użytkowania walcarek powodują, że systemy przesuwu cylindrów muszą uzyskiwać parametry zgodne z normami. Norma bezpieczeństwa wymaga, aby czas awaryjnego rozsunięcia walców na odległość 50 mm był krótszy niż 5 sekund. Ponadto walce musza się zatrzymać wykonując obrót maksymalnie o 90o. Dodatkowym zabezpieczeniem jest system kontroli siły zwarcia walców, który chroni maszynę przez przeciążeniem. System bezpieczeństwa w razie konieczności można uruchomić rękoma, głową lub kolanem. System jest zgodny z obowiązującymi wymaganiami, a nawet je przewyższa.

Wtryskarki laboratoryjne do tworzyw i elastomerów to precyzyjne urządzenia, które umożliwią szeroki zakres badań. Wtryskarki wytwarzają na żądanie kształtki przeznaczone do badań. Precyzyjnie regulują temperaturę, ciśnienie wtrysku, prędkość wtrysku oraz czas chłodzenia. Dobrze służą do odwzorowanie procesów przemysłowych w mniejszej skali. Są wykorzystywane do testowania materiałów, modyfikacji receptur, badania wpływu dodatków, do optymalizacji i kontroli parametrów produkcji. Umożliwiają szybkie wytwarzanie próbek o złożonych kształtach, co przyspiesza ocenę właściwości mechanicznych, termicznych czy chemicznych materiałów.

Sterownik PLC i specjalne oprogramowanie wtryskarki umożliwia sterowanie siłą [ciśnieniem] wtrysku, czasem wtrysku i docisku oraz temperaturami cylindra i formy. Proces wtrysku jest całkowicie zautomatyzowany. Wyniki pomiarów i receptury zapisywane są w pamięci. Sterowanie urządzeniem odbywa się poprzez nowoczesny panel dotykowy. Wtryskarka może pracować autonomicznie lub współpracować z wytłaczarką. Wytłaczarki stożkowe lub równoległe zapewniają uplastycznienie materiału do wtrysku.

Wtryskarki laboratoryjne są odpowiedzią na potrzebę wytwarzania próbek o zmieniającej się geometrii, w połączeniu z ograniczoną ilością materiału. Rygorystyczne zarządzanie wszystkimi parametrami podczas tworzenia próbki, zapewnia optymalną powtarzalność oraz precyzję prowadzonych badań. Wtryskarki mogą być wyposażone w formy do wiosełek, beleczek, krążków i innych kształtek stanowiących próbki do badań tworzyw sztucznych. Próbki służą do badań wytrzymałościowych tworzyw termoplastycznych, badań udarności według Charpy’ego, oznaczania twardości metodą Shore’a. Można także wyznaczać właściwości mechaniczne oraz moduł sprężystości np. przy rozciąganiu lub zginaniu. Uzyskane kształtki świetnie sprawdzą się do badań degradacji termicznej materiałów polimerowych oraz w wyznaczaniu skurczu przetwórczego i wtórnego.

Ważną cechą wtryskarek elektrycznych lub pneumatycznych jest niewielka ilość materiału koniecznego do wtrysku kształtki do badań tworzywa polimerowego. Formy, do których wtryskiwany jest roztopiony polimer są dzielone na trzy części, stanowi to znaczne ułatwienie przy wyjmowaniu próbek. Kształt próbek może być zgodny z normami lub dowolny, ograniczeniem jest wymiar formy i objętość układu wtryskowego. Formy w całości wykonujemy ze stali stopowej. Proces wtrysku jest całkowicie zautomatyzowany. Dzięki mikroprocesorowemu sterownikowi PLC i specjalnemu oprogramowaniu dedykowanemu wtryskarce można sterować wszystkimi parametrami wtryskarki. Wyniki badań i receptury zapisywane są w pamięci USB, aby następnie przenosić je np. do arkusza kalkulacyjnego. Sterowanie urządzeniem odbywa się poprzez nowoczesny panel dotykowy. Wtryskarka może pracować autonomicznie lub współpracować z wytłaczarką, stożkową lub równoległą, w której następuje uplastycznienie materiału do wtrysku.

Kontrola produkcji w czasie rzeczywistym w wielu przypadkach wymaga analizy i prezentacji danych pomiarowych w momencie ich tworzenia. Możliwe jest ograniczenie czasu oczekiwania od momentu wygenerowania danych do czasu, kiedy wymagana jest reakcja. Ważnym czynnikiem jest możliwość połączenia w jeden system urządzeń różnych producentów. Można łączyć różne systemy sterowania oraz platformy IT.

Produkcja oraz badania polimerów implikują konieczność integracji z procesem wytłaczania mechanizmów pomiaru oraz rejestracji parametrów i cech produktu. Następuje proces odchodzenia od wyrywkowych pomiarów w kierunku ciągłej rejestracji pomiarów podczas etapów produkcji i badań. Laserowe mikromierze pomiarowe pozwalają na wykonywanie i rejestrację pomiarów bez negatywnego wpływu na czas oraz właściwości powierzchni.

Bezkontaktowe metody pomiarowe mają zalety: wysoką częstotliwość pomiaru, brak zużycia czujników pomiarowych, brak uszkodzeń powierzchni mierzonego obiektu. Mikromierze laserowe, ze względu na elastyczność, częstotliwość pomiarów, użyteczność na wrażliwych materiałach otworzyły wiele obszarów zastosowań. Kluczowym czynnikiem jest połączenie różnych przyrządów pomiarowych w jeden zintegrowany system w obrębie linii produkcyjnej i całego przedsiębiorstwa. System powinien zapewniać możliwość prezentacji wizualnej dla operatorów linii produkcyjnej oraz w centrum gromadzenia danych.

Mieszalniki pomiarowe służą rozumieniu właściwości reologicznych polimerów, co służy optymalizacji procesów, takich jak wtryskiwanie oraz wytłaczanie. Mieszalniki pomiarowe są zaawansowanymi narzędziami umożliwiającymi badanie zachowania tworzyw termoplastycznych w kontrolowanych warunkach laboratoryjnych. Dostarczają danych do analiz naukowych i inżynieryjnych. Mieszalniki pomiarowe składają się z komory mieszającej, zazwyczaj wykonanej ze stali nierdzewnej oraz systemu napędowego. Napęd odpowiada za obrót elementów mieszających oraz pomiar momentu obrotowego. Komora mieszania jest wyposażona w czujniki temperatury, ciśnienia i momentu obrotowego. Precyzyjny pomiar umożliwiają precyzyjną kontrolę i monitorowanie warunków procesu.

W zależności od rodzaju badanego tworzywa, mieszalniki pomiarowe mogą być wyposażone w różne typy mieszadeł (rotorów). Rotory zapewniają efektywne mieszanie i homogenizację polimerów. Wyspecjalizowane geometrie rotorów pozwalają na symulację warunków przetwórczych, z jakimi polimer spotka się w procesach produkcyjnych.

Urządzenia PVT (Pressure-Volume-Temperature) są narzędziami w badaniach termoplastycznych polimerów oraz innych materiałów. Pozwalają one na precyzyjne określenie relacji pomiędzy ciśnieniem, objętością i temperaturą badanego materiału. Badanie PVT jest niezbędne do zrozumienia właściwości przetwórczych i zachowań w różnych warunkach wytłaczania lub wtrysku. Kluczowe znaczenie dla przetwarzania tworzyw sztucznych ma zrozumienie ich właściwości fizycznych, w tym zależności między ciśnieniem, objętością a temperaturą (PVT). Urządzenia PVT umożliwiają dokładne pomiary tych zależności, dostarczając informacji zarówno dla inżynierów, jak i naukowców.

Pomiar relacji PVT- próbka jest umieszczana w komorze, gdzie poddawana jest zmieniającym się warunkom ciśnienia i temperatury. Urządzenie monitoruje zmiany objętości próbki w odpowiedzi na te zmiany. Dane służą do stworzenia krzywych PVT charakterystycznych dla danego materiału. Cykl termiczny lub ciśnieniowy PVT może symulować warunki przetwórcze poprzez kontrolowane zwiększanie lub zmniejszanie ciśnienia i temperatury

Urządzenia PVT są również wykorzystywane w badaniach termomechanicznych innych materiałów niż polimery. Analizie podlega wpływ temperatury i ciśnienia na zmiany w strukturze wewnętrznej materiałów, takich jak krystalizacja, przejścia fazowe czy relaksacja naprężeń.

Urządzenia do badań PVT posiadają wyjątkowe parametry oraz są wyposażone w niezwykle precyzyjne systemy mierzące ciśnienie, siłę, temperatury oraz przemieszczenie. Ze względu na to, że badania PVT są procesem, który przebiega przez wiele godzin a nawet dni urządzenie do badan PVT jest wyposażone w serwer OPC UA oraz WWW. Proces badania można nadzorować zdalnie co znacząco podnosi komfort pracy.

Guma i inne elastomery stanowią kluczową grupę materiałów stosowanych w przemyśle motoryzacyjnym, lotniczym, medycznym i budowlanym. Ich właściwości eksploatacyjne wynikają z unikalnej struktury makrocząsteczkowej, umożliwiającej odwracalną deformację pod wpływem sił zewnętrznych. Procesy przetwórstwa elastomerów obejmują m.in. mieszanie, wytłaczanie, formowanie, a następnie wulkanizację, czyli chemiczne sieciowanie łańcuchów polimerowych.

Urządzenia linii do wytłaczania i wulkanizacji gumy.

Wulkanizacja polega na tworzeniu wiązań poprzecznych między łańcuchami polimerów, najczęściej poprzez reakcje z udziałem siarki lub nadtlenków organicznych. Promieniowanie IR dostarcza energii niezbędnej do aktywacji tych reakcji bezpośrednio w masie materiału, co prowadzi do bardziej jednorodnej struktury sieci. Badania pokazują, że zastosowanie IR przyspiesza kinetykę wulkanizacji.

Zastosowanie promieniowania IR prowadzi do uzyskania wyrobów o:

W porównaniu z ogrzewaniem konwekcyjnym lub parowym, promienniki podczerwieni cechują się wyższą sprawnością konwersji energii elektrycznej na ciepło (70–90% w zależności od typu promiennika).

Korzyści energetyczne obejmują:

Z punktu widzenia ochrony środowiska technologia IR nie generuje spalin, nie wymaga medium grzewczego (oleju lub pary) i poprawia warunki pracy operatorów dzięki czystszemu środowisku produkcyjnemu.

SiTech3D Sp. z o.o. - Informacje o firmie.