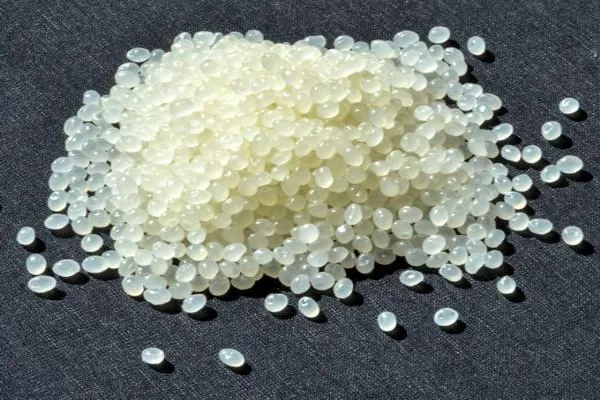

Właściwości materiałowe tworzyw sztucznych.Tworzywa sztuczne to nowoczesne materiały składające się z polimerów syntetycznych lub modyfikowanych polimerów pochodzenia naturalnego oraz dodatków modyfikujących takich jak np. napełniacze proszkowe lub włókniste, stabilizatory termiczne, stabilizatory promieniowania UV, dodatki zmniejszające palność, dodatki antystatyczne, dodatki spieniające, barwniki. Ścisłym określeniem obejmującym materiały zawierające jako składnik polimer, bez rozróżniania, czy jest on pochodzenia sztucznego czy naturalnego, jest określenie tworzywa polimerowe. Tworzywa polimerowe stanowią grupę materiałów obok materiałów ceramicznych, metali i ich stopów oraz drewna, które, ze względu na budowę cząsteczek celulozy, należy zaliczyć do naturalnych materiałów polimerowych. Rodzaje materiałow polimerowych.Ze względu na strukturę wielkocząsteczkową i zależne od temperatury właściwości fizyczne, tworzywa sztuczne są dzielone na różne klasy: Żywice termoplastyczne.Żywice termoplastyczne składają się z makromolekularnych łańcuchów bez sieciowania między łańcuchami. Same łańcuchy makromolekularne mogą mieć statystycznie zorientowane łańcuchy boczne lub mogą budować statystyczne rozproszone fazy krystaliczne. Chemia i struktura żywic termoplastycznych mają wpływ na odporność chemiczną i odporność na działanie środowiska, takie jak promieniowanie UV. Żywice termoplastyczne mogą mieć różną przezroczystość, od przezroczystości optycznej do nieprzezroczystej, w zależności od rodzaju i struktury materiału. W nieprzezroczystym materiale światło jest rozproszone przez strukturę molekularną, a bezpośrednia transmisja światła jest bardzo słaba wraz ze wzrostem grubości materiału. Żywice termoplastyczne mogą być odwracalnie topione przez ogrzewanie i ponownie krzepnięcie przez chłodzenie bez znaczącej zmiany właściwości mechanicznych i optycznych. Tak więc typowym procesem przemysłowym do produkcji części z tworzyw termoplastycznych jest wytłaczanie. Lepkość stopu zależy od struktury wewnętrznej, takiej jak średnia masa cząsteczkowa i rozrzut masy cząsteczkowej wokół wartości średniej. Zgodnie z normą DIN EN ISO 1133:2005–2009 wskaźnik stopienia (MFI) jest miarą lepkości stopu. MFI podaje ilość materiału, który zostanie wytłoczony w ciągu 10 minut przez znormalizowaną średnicę dyszy przy użyciu określonej siły. Niskie wartości MFI oznaczają wysoką lepkość przy kleistym zachowaniu stopu (materiały do wytłaczania). Rosnące wartości MFI skutkują zmniejszeniem lepkości i lżejszym stopem (materiały do formowania). Należy zauważyć, że wartości MIF są tylko przybliżonym oszacowaniem zachowania stopionego tworzywa, ponieważ lepkość struktury tworzyw termoplastycznych silnie zależy od obciążenia. Makromolekularna struktura termoplastów wynika ze struktury chemicznej jednostek monomeru, kolejności jednostek monomeru w łańcuchu cząsteczkowym oraz istniejących łańcuchów bocznych. Czysty rozkład statystyczny makrocząsteczek powoduje amorficzną strukturę materiału, ale w zależności od materiału mogą wystąpić również struktury półkrystaliczne. Żywice termoplastyczne są różnicowane na typy amorficzne i półkrystaliczne. Amorficzne tworzywa termoplastyczne.Amorficzne żywice termoplastyczne składają się z losowo zorientowanych makrocząsteczek bez żadnego znaczącego uporządkowania. Takie żywice są na ogół optycznie przezroczyste i w większości przypadków kruche. Typowe amorficzne żywice termoplastyczne to poliwęglan (PC), polimetakrylan metylu (PMMA), polistyren (PS) lub polichlorek winylu (PVC). Po przekroczeniu temperatury szkła wytrzymałość mechaniczna zmniejszy się dzięki zwiększonej ruchliwości molekularnej, a żywica stanie się miękka. Po osiągnięciu temperatury płynięcia żywica wejdzie w fazę stopioną. W fazie stopionej termiczny rozkład struktury molekularnej rozpoczyna się od osiągnięcia temperatury rozkładu. Półkrystaliczne tworzywa termoplastycznePółkrystaliczne żywice termoplastyczne składają się z losowo rozmieszczonych łańcuchów makrocząsteczkowych jako fazy amorficznej z osadzonymi fazami krystalicznymi, zbudowanymi przez siły bliskiego rzędu. Takie żywice są zwykle nieprzezroczyste i twarde, półelastyczne. Typowymi żywicami termoplastycznymi typu semikrystalicznych są poliamid (PA), polipropylen (PP) lub poliacetal (POM). Stopień krystalizacji półkrystalicznego termoplastu zależy od regularności struktury łańcucha, masy cząsteczkowej i ruchliwości cząsteczki, która może być utrudniona przez pętlę. Całkowita krystalizacja nie jest możliwa w skali technicznej. Maximum krystalizacji technicznej możliwe jest w około 80%. Proces krystalizacji może być kontrolowany przez warunki przetwarzania. Szybkie chłodzenie stopu utrudnia krystalizację. Powolne chłodzenie lub odpuszczanie w temperaturze krystalizacji spowoduje wzrost stopnia krystalizacji. Półkrystaliczne tworzywa termoplastyczne o niskim stopniu krystalizacji i małych fazach krystalitowych będą bardziej przezroczyste optycznie niż materiały o wysokim stopniu krystalizacji i dużych fazach krystalicznych. Poniżej temperatury szkła faza amorficzna półkrystalicznych tworzyw termoplastycznych jest zamrażana, a materiał jest kruchy. Powyżej temperatury szkła, faza amorficzna topnieje, a makrocząsteczki fazy amorficznej zyskują więcej swobody. Faza krystaliczna nadal istnieje, a mechaniczne zachowanie materiału jest trudne. Powyżej temperatury topnienia fazy krystalicznej faza krystaliczna również zaczyna się topić, a materiał staje się ciągliwy. Temperatura topnienia półkrystalicznych tworzyw termoplastycznych zależy między innymi od wielkości krystalitów i stosunku między fazą amorficzną i krystaliczną. Większy rozmiar i większy udział krystalitów zwiększą temperaturę topnienia. Podobnie jak w przypadku amorficznych tworzyw termoplastycznych, degradacja półkrystalicznych tworzyw termoplastycznych rozpocznie się w fazie stopionej poprzez przekroczenie temperatury rozkładu. Elastomery.Elastomery to tworzywa sztuczne z szerokimi sieciami sieciującymi w postaci cząsteczek. Zwykle nie można ich stopić bez degradacji struktury cząsteczki. Powyżej temperatury szkła elastomery są miękkie. Poniżej są twarde, elastyczne do kruchych. Wartość temperatury szkła wzrasta wraz ze wzrostem liczby sieciowań. Związki polimerowe.Termin związek polimerowy podsumowuje materiały takie jak mieszanki polimerów, kopolimery i elastomery termoplastyczne (TPE). Związki polimerowe są fizyczne lub chemiczne złożone z różnych polimerów w celu uzyskania specjalnych właściwości materiału, takich jak elastyczność lub wytrzymałość zmęczeniowa. Mieszanki polimerów.Mieszanki polimerów są kombinacjami różnych polimerów, zwykle mieszanych w stopionym stanie. Zróżnicowane proporcje polimerów są łączone w reakcji fizycznej, ale nie chemicznej. Zakres, w jakim można uzyskać mieszaninę, zależy od mieszalności polimerów między sobą.Właściwości chemiczne, termiczne lub mechaniczne polimeru. Mieszanki są określane według rodzaju różnych zastosowanych polimerów oraz ich proporcji w mieszance polimerów. Mieszanki polimerowe, zaprojektowane z materiałów termoplastycznych, mogą być łączone ze sobą za pomocą procesów termicznych. Przykłady termoplastycznych mieszanek polimerowych to np. PC/ABS, PC/ASA lub PPE/SB. Kopolimery.Kopolimery są budowane według składu chemicznego co najmniej z dwóch różnych jednostek monomeru. Procesy tworzenia kopolimerów to polimeryzacja blokowa, polimeryzacja z transferem grupowym. Przykładami kopolimerów są ABS (Akrylonitryl Butadien Styren) lub SAN (Styren Akrylonitryl). Oprócz stopnia polimeryzacji, rozkładu długości łańcucha, rodzaju grup końcowych i odgałęzień bocznych łańcucha, skład i rozmieszczenie jednostek monomeru wewnątrz łańcucha cząsteczkowego muszą być znane aby uzyskać odpowiednie właściwości chemiczne, termiczne, optyczne lub mechaniczne kopolimeru. Szczególnie, ważna dla właściwości jest regularność składu łańcucha, co oznacza statystyczny lub bardziej regularny rozkład różnych monomerów w łańcuchu cząsteczkowym. Elastomery termoplastyczne.Elastomery termoplastyczne (TPE) są elastycznymi polimerami o podobnych właściwościach jak elastomery lub guma, ale o charakterze termoplastycznym. TPE wypełniają lukę między sztywnymi tworzywami termoplastycznymi a wulkanizowanymi elastomerami. Ze względu na termoplastyczny charakter, TPE mogą być przetwarzane na części przez wytłaczanie i formowanie, a także mogą być łączone ze sobą lub z innym materiałem termoplastycznym przez koekstruzję i wieloskładnikowe formowanie wtryskowe. Termoplastyczne elastomery wulkanizacyjne (TPE-V): są mieszaninami TPE z chemicznie usieciowanym elastomerem, proporcja wytwarzana przez wulkanizację dynamiczną, która jest procesem mieszania polimeru termoplastycznego, takiego jak PP, i odpowiedniego elastomeru reaktywnego np. EPDM. Są mieszankami twardych materiałów termoplastycznych, np. polipropylenu, poliamidu, czy politereftalanu butylenu z miękkim kauczukiem oraz często dodatkiem modyfikatorów i wypełniaczy. Termoplastyczne (TPE-O): dwuskładnikowe systemy elastomerowe składające się z elastomerów takich jak EPR i EPDM trwale rozproszone w termoplastycznych polioolefinach (np. PP). W kopolimerach blokowych segmenty twardy i miękki są połączone w makrocząsteczkach Materiały stosowane jako twarde segmenty to na przykład styren, a w przypadku segmentów miękkich butyleny. Typowe kopolimery blokowe to:

Ze względu na niskie temperatury topnienia TPE można łatwo przetwarzać przez formowanie lub wytłaczanie w zakresie temperatur 190–240C (w zależności od rodzaju TPE). Aby jednak osiągnąć dobrą homogenizację podczas przetwarzania, należy zastosować duże siły ścinające. Kompozyty polimerowe.Kompozyty polimerowe składają się z materiału o osnowie polimerowej z organicznymi lub nieorganicznymi dodatkami takimi jak pigmenty mineralne, krótkie włókna, długie włókna, ciągłe włókna w celu poprawy właściwości mechanicznych do specjalnych zastosowań. |

Zobacz także: Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnych Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. |