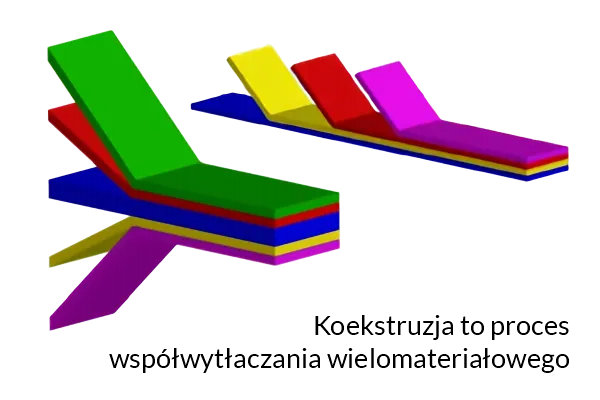

Koekstruzja to proces współwytłaczania wielomateriałowego.Kiedy dwa kompatybilne stopione polimery stykają się, powstaje interfaza dyfuzyjna, która reguluje przyczepność między nimi. Stopień dyfuzji zależy głównie od warunków przetwarzania i właściwości fizykochemicznych materiałów. Koekstruzja ma ogromne znaczenie przemysłowe w wytwarzaniu struktur wielowarstwowych. Przewidywanie procesu interdyfuzji pomaga w doborze materiałów i projektowaniu procesów w produkcji wielowarstwowej. Zasada działania koekstruzji.Tradycyjna ekstruzja polega na przetwarzaniu jednego rodzaju materiału. Współczesne potrzeby przemysłowe wymagają jednak tworzenia struktur warstwowych, łączących różne funkcje w jednym produkcie. Koekstruzja (ang. co-extrusion) umożliwia jednoczesne wytłaczanie dwóch lub więcej materiałów przez współpracujące ekstrudery, prowadząc do powstania złożonych, wielowarstwowych wyrobów. Technologia ta zrewolucjonizowała m.in. przemysł opakowaniowy, pozwalając na tworzenie barierowych folii wielowarstwowych oraz produktów o zróżnicowanej teksturze i funkcjonalności. W koekstruzji wykorzystuje się dwa lub więcej ekstruderów połączonych z jedną wspólną głowicą koekstrudującą. Każdy ekstruder przetwarza inny materiał (np. polimer bazowy i warstwę funkcjonalną), a następnie wszystkie strumienie są łączone przed wyjściem przez matrycę. Możliwe jest również łączenie wytłaczanych materiałów po opuszczeniu matrycy. Kluczowe komponenty układu koekstruzji:

Proces wymaga precyzyjnego sterowania temperaturą, ciśnieniem i przepływem materiałów, aby uniknąć delaminacji i zapewnić jednorodność strukturalną. Rodzaje koekstruzji:

Zagadnienia techniczne i technologiczne procesu współwytłaczania wielomateriałowego.Łączenie różnych materiałów polimerowych w strukturach wielowarstwowych w celu tworzenia produktów o oczekiwanych właściwościach w porównaniu z ich poszczególnymi składnikami jest uznaną praktyką w przemyśle tworzyw sztucznych. Poszczególne warstwy zapewniają różne i określone funkcjonalności, takie jak właściwości barierowe, mechaniczne i fizyczne. Poprawioną przetwarzalność, redukcje kosztów, określony wygląd i funkcje dotykowe. Co więcej, zapotrzebowanie na zwiększenie udziału materiałów pochodzących z recyklingu jest skutecznie zaspokajane poprzez integrację mechanicznie odzyskanych tworzyw sztucznych z warstwami takich konstrukcji. Do wytwarzania produktów wielowarstwowych dostępnych jest wiele technik przetwarzania, takich jak laminowanie, powlekanie, spawanie, współformowanie wtryskowe i współwytłaczanie. Wśród nich koekstruzja jest technologią przetwarzania wielowarstwowego o najwyższym znaczeniu przemysłowym ze względu na unikanie kosztownych i energochłonnych wieloetapowych procesów laminowania lub powlekania, możliwość łączenia warstw o wyjątkowo małej grubości oraz wysoką elastyczność. Typowe procesy koekstruzji obejmują warstwowe przepływy kilku stopionych polimerów przez matrycę kształtującą produkt. To, czy zostanie osiągnięta wystarczająca przyczepność w koekstrudowanej strukturze wielowarstwowej, zależy zarówno od warunków obróbki wewnątrz matrycy, jak i od właściwości materiału. Zaproponowano różne teorie, które wyjaśniają adhezję między sąsiednimi warstwami polimer-polimer i można je podzielić na:

W (częściowo) kompatybilnych parach polimerów, które są stosowane w różnych gałęziach przemysłu (np. w komponentach samochodowych, wyrobach sanitarnych i produktach dla sektora budowlanego), interdyfuzja jest uważana za główny mechanizm adhezji. Interdyfuzja to proces napędzany gradientem stężeń, który powoduje przekształcenie początkowo ostrej granicy faz między dwiema fazami polimerowymi w interfazę o mieszanym składzie w wyniku wzajemnego przenikania się makrocząsteczek. Oprócz bliskiego kontaktu między materiałami, wymagane są temperatury powyżej odpowiednich temperatur topnienia w przypadku polimerów półkrystalicznych i znacznie powyżej temperatur zeszklenia w przypadku polimerów amorficznych, aby zapewnić wystarczającą ruchliwość molekularną. Co więcej, na szybkość interdyfuzji duży wpływ mają również właściwości materiału, takie jak polarność, masa cząsteczkowa i jej rozkład oraz struktura molekularna. Eksperymentalnie stwierdzono, że stopień przenikania się określany grubością warstwy interdyfuzyjnej rządzi wytrzymałością mechaniczną interfejsów. Temperatury topnienia, czasy przebywania i rozkład warstw mogą być zmieniane w celu osiągnięcia pożądanego poziomu dyfuzji, a tym samym przyczepności warstwy. Oczywiście należy wziąć pod uwagę aspekty potrzeb klienta (struktura warstwowa koekstrudatu), opłacalność ekonomiczną (np. przepustowość, wymagana długość chłodzenia), degradację materiału i zużycie energii. Wiedza na temat ogólnego przyspieszającego wpływu ścinania na dyfuzję jest ważna nie tylko w koekstruzji. Może to również pomóc na przykład w zrozumieniu faktu, że przepływ i mieszanie znacznie przyspieszają reakcje chemiczne na granicy faz polimer-polimer, co wyjaśnia, dlaczego reaktywne mieszanie polimerów można z powodzeniem przeprowadzić w wytłaczarce dwuślimakowej, pomimo jej krótkiego czasu przebywania wynoszącego kilka minut lub mniej. Obecnie jednorodne struktury wielowarstwowe można uzyskać w przypadku wąskiego zakresu materiałów, w których materiały tworzące warstwy mają takie same lub bardzo podobne właściwości reologiczne Koekstruzja struktur wielowarstwowych.Koekstruzja to proces przemysłowy, który jest szeroko stosowany do tworzenia wielowarstwowych arkuszy lub folii, które nadają się do różnych produktów, od materiałów opakowaniowych do żywności, rur wielowarstwowych po polaryzatory odblaskowe. Poza tym jest to również dobre narzędzie do badań podstawowych, zwłaszcza do badania dynamiki międzyfazowej w mieszaniu polimerów, ponieważ morfologia w współwytłaczanych warstwach wielowarstwowych jest dobrze zdefiniowana przez liczbę warstw i grubość warstwy, co czyni go odpowiednim systemem modelowym dla mieszanki. Koekstruzja jest realizowana przez połączenie dwóch, trzech lub większej ilości wytłaczarek za pomocą matrycy wielokolektorowej lub systemu bloków zasilających, w którym stopione polimery z oddzielnych wytłaczarek są łączone i tworzony jest specyficzny zespół wielowarstwowy. Matryca wielokolektorowa i system bloku zasilającego to dwie różne rodziny konstrukcji matryc, z własnymi specyficznymi wymaganiami. Temat koekstruzji wielowarstwowej jest bardzo obszerny, obejmuje wiele aspektów począwszy od projektów urządzeń, mechaniki płynów i analizy przepływu wielowarstwowego po defekty międzyfazowe i optymalizację warunków przetwarzania. Jeśli chodzi o przetwarzanie koekstruzyjne, głównym problemem jest jednoczesne przetwarzanie polimerów o różnych właściwościach reologicznych. Powszechnie wiadomo, że w pewnych warunkach pracy można zaobserwować wady wewnątrz matrycy. Są to głównie niestabilności międzyfazowe, które wpływają na jakość produktu końcowego. Można je podzielić na dwa powszechne typy, składające się z bardzo nieregularnej lub czasami regularnej falistości, która pojawia się w współwytłaczanych strukturach na granicy faz polimer/polimer oraz jednorodności między warstwami prowadzącej do enkapsulacji spowodowanej tendencją mniej lepkiego polimeru do przechodzenia do obszaru wysokiego ścinania. Wynikowe właściwości końcowe polimerów wielowarstwowych zależą od ważnych zjawisk międzyfazowych, takie jak dyfuzja, poślizg międzyfazowy i reakcje międzyfazowe, które mogą zachodzić w obszarze granicy między sąsiednimi warstwami. Na przykład w kompatybilnych systemach polimerowych proces dyfuzji wydaje się zwiększać przyczepność polimer/polimer i sprzyjać stabilizacji przepływu międzyfazowego. W niekompatybilnym systemie polimerowym w pewnych warunkach ścinania może wystąpić pozorne zjawisko poślizgu międzyfazowego, co może spowodować zmniejszenie przyczepności między sąsiednimi warstwami polimeru podczas koekstruzji wielu warstw. Aby uniknąć rozwarstwienia i słabej adhezji polimer-polimer, można zastosować reakcje chemiczne na granicy faz polimer-polimer w celu wprowadzenia efektu kompatybilizacji i zapewnienia adhezji międzyfazowej. W związku z tym można założyć, że powinowactwo fizykochemiczne wynikające ze zjawisk międzyfazowych jest silnie związane ze stabilnością przepływu międzyfazowego. Podstawowe badania zjawisk międzyfazowych związanych z tym zjawiskiem (tj. dyfuzji/poślizgu międzyfazowego/reakcji międzyfazowej) zostały przeprowadzone w ostatnich dziesięcioleciach zarówno z teoretycznego, jak i eksperymentalnego punktu widzenia. Badacze zdali sobie sprawę ze znaczenia interfazy (strefy fizykochemicznej o niezerowej grubości, w przeciwieństwie do czysto geometrycznej płaszczyzny oddzielającej sąsiednie warstwy) w przepływie materiałów kompatybilnych z wieloma warstwami. Kompatybilność lub niezgodność współwytłaczanej pary polimerów odgrywa rolę w powodowaniu początku niestabilności międzyfazowej. Wykazano, że istnienie interfazy jest istotne w kontrolowaniu niestabilności międzyfazowych dla reaktywnych, funkcjonalizowanych, niekompatybilnych wielowarstwowych systemów polimerowych. Zasada i zastosowania koekstruzji wielowarstwowych polimerów.Wytwarzanie obiektów wielowarstwowych metodą koekstruzji jest nową i stosunkowo złożoną technologią, która w przyszłości będzie wykorzystywana w coraz większej liczbie zastosowań przemysłowych. Taki proces daje wyjątkową możliwość łączenia różnych warstw w celu uzyskania złożonych obiektów w jednym kroku. Każdy składnik takiej wielowarstwowej struktury zapewnia własne cechy końcowego zastosowania, takie jak izolacja mechaniczna, właściwości termomechaniczne, optyczne i barierowe. Wytłoczone wielowarstwowe obiekty mogą być wykorzystywane do zastosowań w bardzo różnych dziedzinach, począwszy od folii barierowych, okablowania, mebli ogrodowych po inteligentne materiały, soczewki optyczne itp. Rodzaje matryc stosowanych do wytłaczania materiałów wielowarstwowych.Technologia przetwarzania metodą koekstruzji jest realizowana przez połączenie wytłaczarek za pomocą matrycy wielokolektorowej lub systemu bloku podającego w którym polimer stopiony w oddzielnych wytłaczarkach tworzy specyficzny zespół wielowarstwowy. W przypadku koekstruzji ogólnie rozróżnia się dwie rodziny konstrukcji matryc: matryce wielowymiarowe i systemy bloków podających. Matryca wielokolektorowa.Matryca wielokolektorowa W tej konstrukcji stopy z wytłaczarek są transportowane w poszczególnych kolektorach, które są od siebie oddzielone. Każda warstwa polimeru jest równomiernie rozłożona w indywidualnym kolektorze, a następnie łączona z innymi warstwami na zewnątrz lub wewnątrz matrycy. Ponieważ warstwy nie nakładają się na siebie przed wyjściem z kolektorów, forma i grubość każdej warstwy mogą być zachowane w określony sposób. Ostateczna konfiguracja matrycy wielowarstwowej jest zatem zdeterminowana przez charakterystykę matrycy. Wszystkie modyfikacje wymagają zaprojektowania i zbudowania nowych matryc. Głównymi zaletami koekstruzji z matrycami wielorakimi jest to, że umożliwia precyzyjne przewidywanie grubości różnych warstw.

Rys. 1. Przykład matrycy wielokolektorowej do koekstruzji wielowarstwowych folii polimerowych.

Matryce z systemami bloków zasilających.Systemy bloków zasilających. W tego rodzaju konstrukcji nakładanie różnych warstw może być realizowane w systemie bloku zasilającego przed rozszerzeniem na konwencjonalną matrycę jednokolektorową. Strumień stopionego polimeru z każdej wytłaczarki jest dzielony na tyle warstw, ile jest pożądanych w produkcie końcowym i wstępnie układany z warstwami z innych wytłaczarek w żądanej kolejności i proporcjach grubości w systemie bloku zasilającego, który jest instalowany przed wlotem matrycy. System bloków podajników zapewnia dużą elastyczność zastosowań.

Rys. 2. Przykład matrycy z systemem bloku podającego zaprojektowanego dla folii wielowarstwowej.

Rys. 3. Przykład bloku podającego z rozdzielaczem przepływu cylindrycznym i płytowym. Jeśli chodzi o geometrię bloku zasilającego, istnieją dwa rodzaje konstrukcji, a mianowicie stała geometria bloku zasilającego i zmienna geometria bloku zasilającego. Ten pierwszy jest tańszy i charakteryzuje się dobrą odtwarzalnością. Wymagany jest jeden blok zasilający na konstrukcję. Zmienna konstrukcja jest najbardziej elastyczna i staje się coraz bardziej powszechna na rynku. Trudno jest jednak uzyskać odtwarzalność. Zmieniając konfigurację bloku zasilającego, możliwe jest tworzenie warstw. Wszechstronność bloku podającego sprawiła, że jest to najpopularniejszy rodzaj koekstruzji;. Głównym wyzwaniem napotykanym w koekstruzji typu blok zasilający jest to, że niestabilności przepływu międzyfazowego i niektóre defekty niejednorodności warstw, takie jak zjawiska enkapsulacji, mogą pojawić się, gdy polimery o poważnych różnicach reologicznych są współwytłaczane.

Rys. 4. Przykład stałej oraz zmiennej geometrii bloku zasilającego.

Rys. 5. Przykład zmiany konfiguracji przepływu polimeru z pomocą rozdzielacza w bloku rozdzielczym. Przykład wytłaczania dwóch komponentów łączonych po opuszczeniu matrycy.

Rys. 6. Linia do wytłaczania dwóch komponentów łączonych po opuszczeniu matrycy w celu uzyskania funkcjonalności mechanicznej.

Rys. 7. Widok mechanizmu łączenia dwóch komponentów po opuszczeniu matrycy w celu uzyskania funkcjonalności mechanicznej rurki medycznej. Koekstruzja niekompatybilnych polimerów.Właściwości reologiczne, w tym na przykład lepkości, dwóch lub więcej polimerów, które mają być współwytłaczane, muszą być dobrze dopasowane, aby uzyskać akceptowalne struktury wielowarstwowe. To ograniczenie poważnie zawęża okno przetwarzania dla takich współwytłaczań, jak również kombinacje polimerów, które mogą być używane w takich współwytłaczaniach. W celu usunięcia tych ograniczeń i umożliwienia współwytłaczania szerszej gamy kombinacji polimerów, nawet gdy właściwości reologiczne polimerów, które mają być używane, są znacząco różne można zastosować proces współwytłaczania mnożnikowego. Mówiąc inaczej, technologia ta poprawia struktury wielowarstwowe, które można uzyskać podczas przetwarzania dwóch lub więcej materiałów polimerowych o znacząco różnych właściwościach reologicznych poprzez współwytłaczanie z mnożeniem warstw. przy jednoczesnym zapewnieniu akceptowalnych struktur wielowarstwowych.

Rys. 8. Proces namnażania warstw stopionego polimeru w elemencie zwielokrotniającym warstwy.

Rys. 9. Schemat przepływu polimerów w procesie wytwarzania wielowarstwowych rurek. Koekstruzja jako metoda wytłaczania dla farmacji.Wytłaczanie na gorąco to proces produkcji szerokiej gamy farmaceutyków. Może być stosowany do aplikacji doustnych, implantów lub plastrów. W doustnych postaciach stałych może być stosowany w celu zwiększenia biodostępności słabo rozpuszczalnych aktywnych składników farmaceutycznych (API) w preparatach o natychmiastowym i przedłużonym uwalnianiu. Aby uzyskać kombinację różnych profili uwalniania i/lub różnych leków w kombinacjach o stałej dawce, można go wytłaczać w systemie wielowarstwowym. Dzięki koekstruzji produkcja rdzenia wewnętrznego i powłoki zewnętrznej zostanie zrealizowana w jednym kroku. Najważniejszym parametrem jest dokładna średnica wewnętrznego rdzenia i grubość zewnętrznej warstwy, aby osiągnąć pożądaną zawartość i uwalnianie leku. Do kontroli jakości stosuje się mikroskopię obrazowania ramanowskiego. Wyzwania związane z rozwojem leków znacznie wzrosły. Procesy produkcji farmaceutycznej muszą zwiększyć wydajność, podczas gdy substancje lecznicze są trudniejsze do przetworzenia, ponieważ ich biodostępność jest często zbyt niska. Ekstruzja na gorąco jest odpowiedzią na te wyzwania, zapewniając możliwość formułowania substancji leczniczej jako stałej dyspersji w spójnym ciągłym procesie. Ponieważ produkty łączone zyskują na znaczeniu terapeutycznym, a optymalne dostarczanie leków jest warunkiem wstępnym dla nowego produktu leczniczego, współekstruzja jest bardzo obiecującą techniką formułowania leków. Łączenie kilku substancji leczniczych, niezależnie od tego, czy są one chemicznie kompatybilne, w różnych matrycach wykazujących określone wzorce uwalniania, stwarza możliwość dostosowania form dawkowania, aby były maksymalnie skuteczne terapeutycznie i przyjazne dla organizmu pacjenta. Bariery dla wdrożenia współwytłaczania w przemyśle farmaceutycznym to znaczne początkowo wymagane inwestycje i ograniczona liczba dostępnych polimerów termoplastycznych. Perspektywy na przyszłość skupiają się na poprawie ograniczeń rozpuszczalności słabo rozpuszczalnych związków leków. Połączenie współwytłaczania z innymi znanymi technikami w celu poprawy rozpuszczalności jest obiecujące. Inżynieria cząstek leków z wykorzystaniem nanotechnologii zyskała duże zainteresowanie. Przydatność wytłaczania na gorąco jako nowego i wykonalnego podejścia do inżynierii nanocząstek poprzez przezwyciężenie agregacji cząstek, niestabilności morfologicznej i słabej zwilżalności. Wykazano, że wytłaczanie na gorąco nie zmienia morfologii cząstek leku i jednorodnie rozprasza je w matrycy nośnika polimerowego. Również wykorzystanie formowania współkryształów można połączyć z techniką współwytłaczania. Urządzenia do farmaceutycznego wytłaczania na gorąco.Do koekstruzji potrzebna jest jedna wytłaczarka do wytworzenia każdej warstwy. Ze względu na niewielką skalę do produkcji rdzenia wewnętrznego może być wykorzystana wytłaczarkę dwuślimakową o średnicy ślimaków 16 mm. W przypadku warstwy zewnętrznej potrzebna jest mniejsza wydajność. W związku z tym można zastosować wytłaczarkę dwuślimakową o średnicy ślimaków 12 mm.

Rys. 10. Wytłaczarki w konfiguracji do koekstruzji - Wytłaczarka dwuślimakowa z podajnikami bocznymi oraz dozownikami grawimetrycznymi do wytwarzania kompozytu oraz wytłaczarka jednoślimakowa do powlekania. Matryca do koekstruzji może być zaprojektowana i wykonania na wiele sposobów:

Rys. 11. Przekroje przykładowych głowic do wytłaczania dwóch lub trzech komponentów oraz powlekania. Wytłaczanie na gorąco może być stosowane do wytwarzania systemów wielowarstwowych przez koekstruzję w celu wytworzenia farmaceutycznych postaci dawek o różnym zachowaniu rozpuszczania dla jednego API lub kombinacji różnych API o stałej dawce.

Rys. 12. Dwie metody współwytłaczania polimerów.

Rys. 13. Dwa sposoby łączenia współwytłaczanych polimerów w głowicy oraz po jej opuszczeniu. Koekstruzja to zaawansowany proces umożliwiający tworzenie złożonych, wielowarstwowych struktur materiałowych. Znacząco poszerza możliwości tradycyjnej ekstruzji, dając możliwość optymalizacji kosztów, funkcjonalności i estetyki wyrobów. Dzięki dalszym badaniom nad kompatybilnością materiałów, automatyzacją i integracją z nowymi technologiami, koekstruzja stanie się jednym z kluczowych procesów przyszłości w wielu gałęziach nauki i przemysłu. |

Zobacz także: Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych. Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . |