Linie do produkcji i badań filamentów do drukarek 3D.Produkcja filamentu do drukarek 3D to bardzo ceniona technologia. Uruchomiła innowacje przemysłowe, zapewniając opłacalne produkowanie szerokiej gamy filamentów koniecznych do drukarek 3D działających z wykorzystaniem technologii druku przyrostowego FDM. Linie do produkcji filamentu do drukarek 3D - możliwości oraz wyzwania.Linie do produkcji filamentów do drukarek 3D charakteryzują się wysokimi prędkościami liniowymi produkcji filamentu, precyzją i dokładnością wymiarową filamentu, energooszczędnością oraz intuicyjną obsługą przy zachowaniu dużych możliwości sterowania całym procesem produkcji filamentu. Aby wyprodukować filament do drukarek 3D, należy użyć tworzywa w postaci granulatu, stopić i uplastycznić je, uformować z roztopionego tworzywa ciągły filament, a następnie nawinąć go na szpulę nawijarki. To może wydawać się łatwe, zadanie do wykonania jednak dobry filament do drukarki 3D, który faktycznie dobrze się drukuje, musi być całkowicie jednorodny i homogeniczny pod względem składu. Kluczowymi parametrami określającymi jakość filamentu do drukarek 3D jest jego średnica oraz owalność. Zmiana średnicy lub owalności filamentu o kilka setnych części milimetra może skutkować niską jakością druku 3D. Tanie linie i wytłaczarki do filamentu 3D generalnie produkują filamenty niskiej jakości, ponieważ nie są w stanie utrzymać jakości, jaka jest niezbędna do płynnego drukowania. Niezwykle szybko rozwijająca się branża druku 3D rzuca wyzwanie producentom linii do produkcji filamentów dla drukarek 3D oraz producentom tworzyw sztucznych. Proces drukowania 3D wprowadza nowy poziom zmienności. Współcześni klienci wykorzystujący technologię druku 3D nie lubią długo oczekiwać na nowe filamenty do dukarek 3D i wolą szybko zachwycać się nowymi pomysłami i wynalazkami. Stanowi to problem dla większych producentów przemysłowych z ich długimi cyklami rozwoju produktów i niemożnością wytwarzania produktów dostosowanych do potrzeb klientów. Produkcja filamentu do drukarek 3D- wymagania stawiane liniom do produkcji filamentu.

Rys.1 Wydajna linia do wytwarzania filamentów do drukarek 3D przystosowana do przyszłej automatyzacji procesu (dostępna w wersji lewostronnej) - Wytłaczarka 32mm-Prawostronna. Link do parametrów technicznych linii

Rys.2 Wydajna linia do wytwarzania filamentów do drukarek 3D (dostępna w wersji lewostronnej) - Wytłaczarka 32mm-Prawostronna.

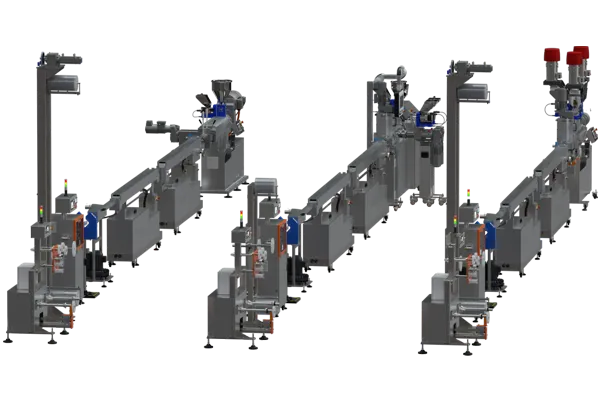

Rys.3 Wydajna linia do wytwarzania filamentów kompozytowych do drukarek 3D-Wytłaczarka 2x24mm lub 2x20mm-Prawostronna.

Rys.4 Linia o wysokiej dydajnoścido wytwarzania filamentów2,85mm do drukarek 3D-Wytłaczarka 45mm-Prawostronna z magazynem o dużej pojemności.

Rys. 5 Miniaturowe linie do wytwarzania filamentów do drukarek 3D wytłarczarkami dwuślimakową 2x12mm oraz jednoślimakową12mm . Filamentom do drukarek 3D pracujących z wykorzystaniem technologii FDM stawiane są bardzo wysokie wymagania dotyczące jednorodności, średnicy oraz owalności linie służce do ich produkcji również musza spełniać wysokie wymagania techniczne. Przemysłowe linie do produkcji filamentu do drukarek 3D mają modułowa konstrukcje podatną na modyfikacje urządzeń i procesu wytwórczego, możliwe jest tworzenie wielu konfiguracji linii. Wszystkie urządzenia zastosowane w linii są łatwe do serwisowania i czyszczenia. Wytłaczarki do produkcji filamentu do drukarek 3D.Wytłaczarka filamentu zastosowana w linii musi posiadać wysoką zdolność do wytłaczania z granulatu jednorodnego stopu o wysokiej jednorodności. Parametry takie jak prędkość obrotowa ślimaka, temperatury strefy karmienia, temperatury stref układu uplastyczniającego powinny być bardzo stabilne w długich okresach. Wymaga to zastosowania w wytłaczarkach nowoczesnych napędów o wysokiej stabilności oraz pozwalających regulować prędkość obrotową ślimaka wytłaczarki w szerokim zakresie. Wymagania stawiane układom ogrzewającym i chłodzącym cylinder wytłaczarki również są wysokie. Należy dobrze zaprojektować cały system oraz zastosować dobrej jakości regulatory temperatury najlepiej w postaci sterownika przemysłowego PLC. Program sterowania powinien pozwalać na dostosowanie profilu termicznego wytłaczarki do prowadzonego procesu wytłaczania filamentu do drukarek 3D. Wytłaczarka filamentu powinna być przystosowana do łatwej i szybkiej wymiany ślimaka bez konieczności demontażu elementów linii. Linia do wytłaczania filamentu z granulatu powinna być wyposażona w pompę stopionego tworzywa w celu ograniczenia pulsacji ciśnienia tworzywa oraz zapewnienia stabilnego wypływu tworzywa z głowicy do filamentu. Powinna być zapewniona możliwość korzystania z linii bez użycia pompy tworzywa. Pompa tworzywa powinna być wyposażona w precyzyjny i stabilny system regulacji temperatury stopu oraz przetworniki ciśnienia zastosowane na wejściu i wyjściu pompy. Głowica wytłaczarki jest tym elementem linii do produkcji filamentu, który w zależności od narzędzia formującego, ustala ostateczny kształt wytłaczanej filamentu do drukarek3D. Wszystkie części mające kontakt z tworzywem sztucznym są poddane procesowi azotowania, co pozwala na uzyskanie dużej odporności na ścieranie. Głowica jest grzana grzałkami opaskowymi i są w niej umieszczone gniazda do podłączenia czujników temperatury oraz czujnika ciśnienia. Głowica do wytłaczania filamentu powinna pozwalać na montaż do pompy tworzywa lub bezpośrednio do wytłaczarki. Głowica do filamentu powinna być mocowana za pomocą łatwego do obsługi zamknięcia klinowego. Głowica formująca filament do drukarek 3D zwykle posiada dwa narzędzia do wytwarzania żyłki o średnicach 1,75 mm i 2,85 mm. Głowica do filamentu jest grzana elektrycznie. Dokładność średnicy wytłoczonego filamentu nie powinna być gorsza niż ±0,05 [mm]. Wymiana narzędzia powinna być łatwa i nie wymagać stosowania specjalistycznych narzędzi. Wszystkie elementy głowicy mające styczność z tworzywem są azotowane do twardości ok.1000oHV i na głębokość nie mniejszą niż 0,5 mm. Wanny chłodzące wytłaczany filament.Linia powinna być wyposażona w dwie wanny chłodzące wytłaczany filament do drukarek 3D. Pierwsza wanna powinna na wejściu do wody zapewniać kalibrację wytłaczanego filamentu w celu poprawy kształtu i zachowania wymaganej średnicy. Pierwsza wanna powinna być wyposażona w urządzenia umożliwiające regulację oraz utrzymywanie stabilnej temperatury wody w zakresie do ok 80oC.Obiegi wody procesowej oraz chłodzącej powinny być oddzielone od siebie za pomocą wymiennika ciepła, obieg wody procesowej powinien umożliwiać precyzyjną regulacje przepływu. Druga w linii wanna ma za zadanie chłodzenie filamentu oraz powinna być wyposażona w system osuszana filamentu. Obiegi wody procesowej oraz chłodzącej powinny być oddzielone siebie za pomocą wymiennika ciepła, obieg wody procesowej powinien umożliwiać precyzyjną regulacje przepływu. Przepływ wody chłodzącej nie powinien powodować drgań chłodzonego filamentu do drukarek 3D. Odciąg gąsienicowy do filamentu.Do transportu wytłaczanego filamentu, służy odciąg odbiorczy. Odciąg gąsienicowy jest urządzeniem uniwersalnym, ponieważ umożliwia transport profili o różnych przekrojach poprzecznych a nie tylko filamentu do drukarek 3D. Odciąg jest bardzo istotnym elementem linii, ponieważ odpowiada również za dokładność wymiarową żyłki lub filamentu. Precyzyjne sterowanie prędkością liniową pozwala na bardzo dokładną regulację wymiarów filamentu. Odciąg gąsienicowy współpracuje z urządzeniem pomiarowym. Wyniki pomiaru średnicy żyłki lub filamentu są analizowane przez cyfrowy system sterowania linią. Dzięki temu prędkość odciągu może być regulowana w taki sposób, aby zapewnić niezmienność wymiarową wytłaczanej żyłki lub filamentu. Odciąg powinien posiadać parę gąsienic o regulowanej odległości symetrycznie względem filamentu. Regulacja odległości gąsienic powinna być precyzyjna. Pomiar odległości wzajemnej gąsienic również powinien być precyzyjny. Odciąg powinien być wyposażony w dwa siniki [każda gąsienica napędzane jest niezależnie. Wszystkie funkcje odciągu powinny być sterowane z niezależnego dotykowego panelu operatora, ponieważ jest to bardzo użyteczne rozwiązanie ze względu na znaczna odległość odciągu od wytłaczarki. Pomiar średnicy i owalności filamentu do drukarek 3D.Do pomiaru średnicy filamentu w dwóch lub trzech osiach, dla filamentu przeźroczystego i nieprzeźroczystego służy laserowy miernik z zintegrowanym wyświetlaczem pomiaru. Pomiar średnicy jest kluczowym elementem w procesie produkcji filamentu do drukarek 3D i powinien być realizowany z dokładnością sięgającą tysięcznych części mm. Nawijanie filamentu na szpule.Nawijarka filamentu umożliwia nawijanie w ciągu technologicznym. Powinna być wyposażona w łatwy w obsłudze i niezawodny mechanizm mocowania szpul. Powinna być wyposażona w licznik długości nawiniętego filamentu oraz miernik siły naciągu, który zapewnia stały i stabilny naciąg filamentu. Wszystkie funkcje nawijarki powinny być sterowane z niezależnego dotykowego panelu operatora wyposażonego w cyfrowy sterownik PLC. Zastosowanie ekranu dotykowego ułatwia obsługę, ponieważ operator nie jest zmuszony podchodzić do głównego panelu operatora umieszczanego zwykle przy wytłaczarce filamentu. Sterowanie liniami do produkcji filamentu do drukarek 3D.Wymagania techniczne i użytkowe stawiane linii do produkcji filamentu do drukarek 3D nie są małe, dlatego oprogramowanie pozwalające na zarządzanie wszystkimi urządzeniami pracującymi w linii powinno zapewniać:Ciągłą kontrole oraz wizualizację parametrów wytłaczania takich jak: ciśnienie, temperatura, obroty, moment obrotowy, zużycie energii.

Podsumowanie ważnych cech linii do produkcji filamentów do drukarek 3D.Produkując filament przetwarzamy różnorodne polimery, mieszanki polimerów oraz ich kompozyty. Ponadto mamy do czynienia z barwnikami, ponieważ filamenty do drukarek 3D występują w szerokiej palecie kolorów (barw). Wszystkie te czynniki wpływają na właściwości reologiczne wytłaczanego stopu, wymagają doprania odpowiedniego profilu temperatur przetwarzania oraz pozostałych ustawień linii do produkcji filamentu. Liczba możliwych kombinacji może przyprawiać o zawrót głowy. Nie należy zapominać o tym, że filamenty do drukarek 3D muszą być dokładnie okrągłe oraz zachowywać wąską tolerancje wymiarów, klienci oczekują, aby średnica najbardziej popularnych filamentów wynosiła 1,75mm a odchyłka średnicy nie przekraczała +/- 0,05mm, rynek oczekuje filamentów, których odchyłka średnicy nie przekracza wartości +/- 0,02mm. Wszystkie te czynniki powodują, że linie przeznaczone do produkcji filamentów musza spełniać rygorystyczne wymagania zwłaszcza pod względem powtarzalności i stabilności parametrów mechanicznych, elektrycznych i termicznych w długim okresie czasu. Jeżeli linia do produkcji filamentów nie będzie spełniała tych kryteriów to będziemy mieli do czynienia z dużymi stratami czasu koniecznego do uruchomienia produkcji o powtarzalnych parametrach oraz stratami surowca i energii co będzie miało wpływ na rentowność produkcji filamentów. Aby spełnić oczekiwania klientów nasze linie do produkcji filamentów zostały zaprojektowane od podstaw do realizacji zadania, którym jest produkcja filamentów o wysokich parametrach. Dlatego wszystkie urządzenia, które składają się na linię posiadają dokładnie takie parametry jakie są konieczne do realizacji zadania. Również systemy sterowania urządzeniami składającymi się na linię zostały połączone w cyfrową sieć dzięki czemu możemy sterować wszystkimi urządzeniami z poziomu jednego panelu dotykowego. Aby ułatwić pracę linia jest wyposażana w trzy ekrany dotykowe dzięki czemu operator nie musi przemieszczać się zawsze do jednego monitora. Dodatkowa korzyścią jest możliwość używania urządzeń takich jak ciągnik gąsienicowy czy nawijarka jako urządzeń, które mogą pracować samodzielnie lub w innych liniach do wytłaczania. Oprogramowanie linii zostało zaprojektowane specjalnie do produkcji filamentu i dlatego ułatwia rozruch linii oraz przezbrojenie do produkcji innego filamentu raz zapewnia precyzyjną kontrolę temperatury procesu wytłaczania filamentu. Połączenie wszystkich urządzeń linii za pomocą cyfrowej sieci komunikacyjnej poprawia wygodę obsługi, zwiększa niezawodność całego systemu sterowania, umożliwia zdalny dostęp serwisu do parametrów wszystkich komponentów automatyki linii oraz pozwala sterować urządzeniami linii bezprzewodowo np. z poziomu tabletu. Wyzwania związane z projektowaniem i produkcją linii do wytwarzania filamentów do drukarek 3D.Linie produkcyjne do wytwarzania filamentów do drukarek 3D są kluczowym elementem przemysłu druku addytywnego. Proces produkcji filamentów wymaga nie tylko zaawansowanej technologii przetwórstwa polimerów, ale także precyzyjnego projektowania maszyn i urządzeń, które są w stanie sprostać wymaganiom dotyczącym jakości, efektywności oraz ekologii. Wyzwania Technologiczne dla linii do filamentów.Złożoność procesów ekstruzji i kalibracji procesu.Wytłaczanie polimerów jest ważnym procesem linii produkcyjnej do wytwarzania filamentów. Polega on na podgrzewaniu materiału (najczęściej tworzywa sztucznego) do stanu plastycznego, a następnie przeciskaniu go przez głowicę formującą, co pozwala na uzyskanie długiego, cienkiego pasma materiału o precyzyjnie kontrolowanej średnicy. Kluczowym wyzwaniem jest tutaj utrzymanie stabilnych parametrów procesu, takich jak:

Każda zmiana parametrów materiału (stopu), takiego jak lepkość lub zawartość dodatków, wymaga ponownej precyzyjnej kalibracji linii produkcyjnej, co stanowi wyzwanie w przypadku konieczności częstych zmian w produkcji. Precyzyjna kontrola średnicy filamentu i jego powierzchni.Stała średnica filamentu jest krytyczna dla prawidłowego działania drukarek 3D, które używają tego materiału. Wahania w średnicy mogą prowadzić do problemów z ekstrudowaniem materiału przez drukarkę, co skutkuje błędami w wydrukach. Dlatego linie produkcyjne muszą być wyposażone w zaawansowane systemy kontroli jakości, które monitorują średnicę filamentu w czasie rzeczywistym. Technologia optyczna, np. laserowe mierniki średnicy, jest często stosowana, ale wymaga odpowiedniego skalibrowania i integracji z systemem sterującym linią produkcyjną. Dodatkowo, kontrola powierzchni filamentu, w tym wykrywanie mikrouszkodzeń czy pęcherzyków powietrza, może być niezbędna do zapewnienia wysokiej jakości końcowego produktu. Wielomateriałowość filamentów.Współczesne filamenty mogą być wykonane z różnorodnych materiałów, takich jak PLA, ABS, PETG, nylon, a także materiały kompozytowe zawierające włókna węglowe, drewno czy metal. Każdy z tych materiałów ma różne właściwości, które wpływają na proces ekstruzji. Linie produkcyjne muszą być zaprojektowane tak, aby mogły obsługiwać różne materiały bez potrzeby długotrwałych przestojów na przezbrajanie. Wymaga to elastyczności zarówno w systemach grzewczych, jak i mechanicznych komponentów linii, takich jak ślimaki wytłaczarek czy systemy chłodzenia i kalibracji. Zarządzanie temperaturą i systemy chłodzenia filamentu.Zarządzanie temperaturą jest kluczowe w procesie produkcji filamentów, zwłaszcza gdy linia musi przetwarzać różne materiały o odmiennych temperaturach topnienia. Systemy grzewcze muszą być precyzyjne i stabilne, aby uniknąć przegrzewania lub niedogrzewania materiału. Po procesie ekstruzji, filament musi być szybko schłodzony do odpowiedniej temperatury, aby uzyskać odpowiednią strukturę molekularną i twardość. Efektywne chłodzenie, które nie wprowadza defektów (np. pęknięć lub odkształceń), jest wyzwaniem, szczególnie w przypadku materiałów o wysokiej przewodności cieplnej. Złożoność systemów automatyki i monitoringu.Linie produkcyjne do filamentów muszą być wyposażone w zaawansowane systemy automatyki, które nie tylko kontrolują parametry procesu, ale również umożliwiają szybkie reagowanie na wszelkie nieprawidłowości. Integracja czujników, systemów wizyjnych i algorytmów sterowania pozwala na automatyczną korektę parametrów produkcji w czasie rzeczywistym, co jest kluczowe dla utrzymania wysokiej jakości filamentu. Wymaga to zaawansowanego oprogramowania oraz niezawodnych systemów komunikacji między poszczególnymi elementami linii. Wyzwania Środowiskowe.Efektywność energetyczna i emisje.Produkcja filamentów wiąże się z zużyciem energii, co ma bezpośredni wpływ na emisję gazów cieplarnianych. Projektowanie linii produkcyjnych z myślą o maksymalnej efektywności energetycznej jest zatem koniecznością. Zastosowanie technologii odzysku ciepła, energooszczędnych systemów napędowych oraz optymalizacja procesów mogą znacząco zmniejszyć ślad węglowy produkcji. Minimalizacja odpadów i recykling.W procesie produkcji filamentów powstają odpady, które mogą obejmować zarówno materiał niespełniający norm jakościowych, jak i pozostałości produkcyjne. Projektowanie linii produkcyjnych z myślą o minimalizacji odpadów jest kluczowe dla zrównoważonego rozwoju. Obejmuje to zarówno optymalizację procesu, aby zmniejszyć ilość wadliwego materiału, jak i integrację systemów recyklingu, które pozwalają na ponowne wykorzystanie odpadów produkcyjnych. Rozwój technologii pozwalających na pełny recykling filamentów w ramach zamkniętego cyklu produkcyjnego jest jednym z kierunków innowacji. Kierunki rozwoju linii do produkcji filamentów.W odpowiedzi na wyzwania technologiczne, ekonomiczne i środowiskowe, branża produkcji filamentów rozwija innowacje technologiczne i techniczne. Automatyzacja i Przemysł 4.0.Jednym z trendów jest integracja koncepcji Przemysłu 4.0, która łączy automatyzację, wymianę danych i technologie produkcyjne z nowoczesnymi systemami informatycznymi. W kontekście linii do produkcji filamentów, oznacza to:

Modularność i elastyczność linii produkcyjnych.Rosnące zróżnicowanie materiałów do druku 3D oraz dynamiczne zmiany rynkowe wymagają, aby linie posiadały możliwość szybkiego dostosowania do zmian. Modularne systemy pozwalają:

Rozszerzenie zakresu materiałów i kompozytów.Nowe filamenty zawierające dodatki funkcjonalne (np. przewodzące, ognioodporne, biodegradowalne, wzmacniane włóknami węglowymi) wymagają dedykowanych linii lub modyfikacji istniejących:

Integracja z systemami ERP i MES.Nowoczesne linie produkcyjne coraz częściej są integrowane z oprogramowaniem klasy ERP (Enterprise Resource Planning) i MES (Manufacturing Execution System), co umożliwia:

Filamenty dwukolorowe (filamenty wielokolorowe).Filamenty dwukolokolorowe lub wielokolorowe należy rozpatrywać wyłącznie w kategorii efektów wizualnych. W przypadku druku części użytkowych zastosowanie filamentów dwukolorowych nie ma sensu. Z technicznego punktu widzenia nic nie stoi na przeszkodzie, aby wytworzyć filament dwukolorowy lub składający się z większej ilości kolorów. Należy mieć świadomość, że każdy dodatkowy kolor oznacza zastosowanie dodatkowej wytłaczarki dla każdego koloru. Mówiąc inaczej można powiedzieć jeden kolor wymaga jednej wytłaczarki. Wymagana jest również odpowiednia głowica do wytłaczania wielu kolorów, stopień komplikacji głowicy rośnie z ilością kolorów które będą wytłaczane. Można zbudować głowicę dwukolorową, trójkolorową i więcej, folie wielowarstwowe potrafią mieć kilkanaście warstw. Zastosowanie ekstruzji do wytłaczania filamentów musi znajdować uzasadnienie w potrzebach rynku oraz musi być opłacalne ekonomicznie. Zastosowanie wielu wytłaczarek do produkcji filamentów wielokolorowych wpływa na koszty inwestycji. Linia do produkcji filamentu dwukolorowego lub o większej liczbie kolorów jest bardziej skomplikowania i co za tym idzie jest droższa oraz wymaga obsługi przez ludzi o wyższych kompetencjach. Filament Dual Color jest wykonany z dwóch indywidualnych kolorów. Dobrze nadaje się do drukowania części estetycznych i przedmiotów dekoracyjnych mieniących się dwoma kolorami. Wykorzystanie go do tworzenia trójwymiarowych wydruków jest niezwykle łatwe i dostępne dla każdego.

Rys. 7. Linie do wytłaczania filamentów dwukolorowych, konfiguracja z dwiema wytłaczarkami jenonoślimakowymi. Podsumowanie.Rozwój technologii produkcji filamentów do druku 3D wymusza tworzenie coraz bardziej złożonych, elastycznych i ekologicznych linii produkcyjnych. Kluczowe wyzwania obejmują:

Przyszłość linii do produkcji filamentów leży w pełnej automatyzacji, modularności i zdolności do pracy w obiegu zamkniętym. Nowoczesne podejście do projektowania takich systemów będzie coraz częściej łączyło inżynierię mechaniczną, automatykę, informatykę i analizę danych w celu tworzenia inteligentnych, wydajnych i zrównoważonych systemów produkcyjnych. |

Zobacz także: Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych. Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . |