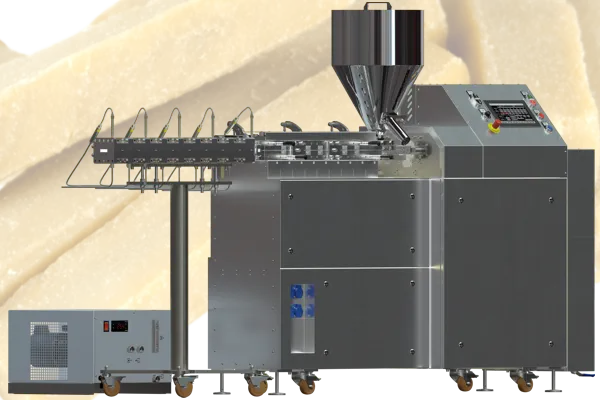

Wysokobiałkowe produkty spożywcze wytwarzane metodą wytłaczania.Wysokobiałkowe produkty spożywcze zyskały popularność wśród konsumentów jako sposób na spożywanie żywności o dużej zawartości składników odżywczych. Konsumenci poszukują sposobów na zwiększenie ilości białka w swojej diecie. Wytłaczanie żywności o wysokiej zawartości białka.Wytłaczarki laboratoryjne do wytłaczania żywności doskonale nadają się do prowadzenia badan nad wytłaczaniem białek roślinnych. Wytłaczarki te bazują na konstrukcjach dwuślimakowych wytłaczarek do tworzyw sztucznych które są ulepszane od wielu lat i w związku z tym są wyposażone w wiele dobrych rozwiązań technicznych takich jak: Dzielone w poziomie cylindry umożliwiają szybki dostęp do ich wnętrza w celu dokonania kontroli procesu lub (i) czyszczenia. Porty górne oraz boczne pozwalają dozować płyny oraz inne dodatki. Zastosowanie stali nierdzewnej i kwasoodpornej zapewnia odpowiedni poziom czystości. Wysokie momenty obrotowe ślimaków zapewniają możliwość przetwarzania produktów stawiających duży opór oraz rozszerzają możliwości prowadzenia badań. Wyposażeniem niezbędnym do prowadzenia badań nad żywnością jest modułowa matryca chłodząca w połączeniu z laboratoryjną wytłaczarką jest idealnym narzędziem do produkcji teksturowanych białek roślinnych na skalę laboratoryjną. Modułowa konstrukcja matrycy umożliwia ekstruzję produktów o różnych wymiarach, a także różnych surowców jak gluten pszenny lub soja. Prowadzenie badań produktów w laboratoriach lub zakładach pilotażowych zapewnia oszczędność czasu, większą elastyczność oraz niższe koszty w porównaniu z sytuacją, kiedy badania należy prowadzić na urządzeniach produkcyjnych. Modułowa konstrukcja matrycy składająca się z dolnej i górnej połowy zapewnia możliwość wytłaczania produktów o różnych rozmiarach. Chętnie dostosujemy matrycę do Twoich wymagań Wytłaczarki Laboratoryjne do wytłaczania żywności.Wytłaczarki laboratoryjne to małe wersje wytłaczarek produkcyjnych. Istnieje jednak wiele różnić pomiędzy wytłaczarkami Laboratoryjnymi a produkcyjnymi. Wytłaczarki laboratoryjne są bardziej bogato wyposażane w funkcje pozwalające prowadzić badania wielu materiałów co czyni je urządzeniami bardzo uniwersalnymi. Posiadają funkcjonalności ułatwiające i przyspieszające proces badawczy. Wytłaczarki laboratoryjne są wyposażone w bogaty zestaw precyzyjnych czujników pomiarowych.

Skalowalność od laboratoriom wytłaczania do produkcji żywności.Wytłaczarki Laboratoryjne są cennym narzędziem badawczym i rozwojowym do wykonywania badań, które ostatecznie mają zostać zwiększone do produkcji. Oprócz zapobiegania wykorzystywaniu cennych zasobów produkcyjnych, można uzyskać znaczne oszczędności kosztów materiałowych, wykonując małe partie produktu. Kluczem do zastosowania skali działania jest elastyczność wytłaczarki laboratoryjnej. Wszechstronna wytłaczarka laboratoryjna umożliwia testowanie i modyfikowanie procesów w celu uzyskania najlepszych wyników przed skalowaniem. Innym czynnikiem udanego skalowania jest zapewnienie, że materiał ma dokładnie takie samo doświadczenie w sprzęcie produkcyjnym, jak w laboratoryjnych liniach do wytłaczania. Wytłaczarki Laboratoryjne są w pełni konfigurowalne i mogą być wyposażone w specjalistyczne oprzyrządowanie do kontroli procesu, aby stale mierzyć i rejestrować parametry w celu dokładnego odwzorowania procesu. Parametry techniczne tych wytłaczarek są wysokie. Kompaktowe i wszechstronne, a jednocześnie stabilne i precyzyjne, wytłaczarki laboratoryjne okazują się bardzo opłacalną inwestycją w urządzenia przeznaczone do badań. Czynniki wpływające na wytłaczanie żywności.Sprzęt do wytłaczania żywności ma bardzo długą historię, a wytłaczarki do mięsa były używane do produkcji kiełbas już w latach 70. XIX wieku. W latach trzydziestych masowo wytłaczano suchy makaron i płatki śniadaniowe, a wiele piekarni również zaczęło stosować wytłaczarki do produkcji żywności. Od tego czasu technologia ekstruzji żywności wkradła się do codziennych urządzeń kuchennych, takich jak młynki do ziół i kawy, maszyny do mielenia mięsa i maszyny do makaronu. Pokarmy bogate w skrobię dobrze się wytłaczają, na przykład makarony, pieczywo, płatki zbożowe, przekąski i słodycze. Wytłaczarka do żywności miesza składniki równomiernie, wykorzystując ciepło powstałe w wyniku tarcia procesu, a także dodatkowe ogrzewanie podczas gotowania, przed przepuszczeniem materiału przez matrycę w celu uformowania produktu końcowego. Podobnie jak w przypadku każdego procesu wytłaczania, decydującymi czynnikami są skład materiału i właściwości przepływu, prędkość ślimaka długości cylindra, temperatura, ciśnienie, wilgotność, kształt matrycy i prędkość cięcia produktu. Wszystko to musi być ściśle monitorowane i kontrolowane, aby zapewnić, że końcowy produkt spożywczy ma wymagane cechy wyglądu, dotyku i smaku. Kolejnym czynnikiem wpływającym na teksturę produktów końcowych jest zawartość soli, która wpływa na napowietrzenie produktu, a w konsekwencji jego ekspansję po wytłoczeniu. Sól wpływa również na kolor żywności, ponieważ wynikająca z tego absorpcja wody wpływa na zdolność materiału do brązowienia. Stanowi jednak użyteczny nośnik, który pomaga równomiernie rozprowadzać kolory i smaki w całym produkcie. Technologia wytłaczania teksturowanych analogów mięsa.Proces ekstruzji o regulowanej wilgotności może być stosowany do tworzenia tekstur mięsa i owoców morza na bazie roślin. Podczas ekstruzji białka poddawane są oddziaływaniom termicznym i mechanicznym poprzez nagrzewanie cylindra i ścinanie ślimaków. W rezultacie struktura białka ulega zmianie, co prowadzi do tworzenia rozpuszczalnych i/lub nierozpuszczalnych agregatów. Długa segmentowa matryca chłodzą przymocowana do końca wytłaczarki umożliwia ułożenie białek w kierunku przepływu przez matrycę, tworząc anizotropową sieć białek. Prowadzenie badań umożliwia lepsze zrozumienie wpływu temperatury i/lub zawartości wilgoci na strukturę molekularną oraz właściwości fizykochemiczne i końcowe produktu w przypadku białek soi i grochu. Ponadto obróbka termiczna i mechaniczna podczas przetwarzania ekstruzyjnego wpływa na strukturę molekularną białek i właściwości. Oprócz zmiany tekstury i restrukturyzacji roślinnych białek spożywczych, system ekstruzji spełnia kilka innych ważnych funkcji: denaturuje białka. Białka są skutecznie denaturowane podczas wilgotnego, termicznego procesu ekstruzji. Denaturacja białka obniża rozpuszczalność, niszczy biologiczną aktywność enzymów i toksycznych białek. Powoduje dezaktywację resztkowych, inhibitorów wzrostu natywnych dla wielu białek roślinnych w stanie surowym lub częściowo przetworzonych. Inhibitory wzrostu wywierają szkodliwy wpływ fizjologiczny na człowieka lub zwierzęta, co wykazały badania wzrostu lub metabolizmu. Kontroluje surowe lub gorzkie smaki powszechnie kojarzone z wieloma roślinnymi źródłami białka spożywczego. Wiele z tych niepożądanych smaków ma charakter lotny i są eliminowane przez wytłaczanie i dekompresję białka na głowicy wytłaczarki. Opis procesu wytłaczania żywności.Wytłaczanie żywności można zdefiniować jako proces mieszania, homogenizacji i kształtowania materiałów spożywczych o relatywnie niskiej wilgotności, a w ostatnich czasach materiałów spożywczych o wysokiej wilgotności. W efekcie działania tego procesu powstają produkty pośrednie lub gotowe, wytłaczane przez specjalnie zaprojektowaną matrycę. Proces wytłaczania zwykle obejmuje dostarczanie dużej ilości energii do składników żywności pod ciśnieniem i w krótkim czasie, w celu wytworzenia ciągłego lepkiego ciasta. Przepływ laminarny w kanałach matrycy wytłaczarki wyrównuje i przodkuje cząsteczki w kierunku przepływu, aby stworzyć odpowiednią teksturę w wytworzonej żywności. Podział wytłaczarek do żywności na jednoślimakowe i dwuślimakowe.Teksturowane białka można przetwarzać w wytłaczarkach jedno i dwuślimakowych. Istnieją różnice między tymi dwoma konstrukcjami. Wytłaczarki jednoślimakowe to maszyny, które wyprodukowały i nadal produkują największy na świecie tonaż teksturowanych produktów z białka sojowego. W przypadku białek teksturowanych czynnikiem ograniczającym zastosowanie wytłaczarek jednoślimakowych jest możliwość stosowania wąskiego zakresu surowców. Ich użycie wymaga dobrych jednolitych składników. Układ uplastyczniający wytłaczarki dwuślimakowej, składa się z dwóch współpracujących, zazębiających się, samoczyszczących zestawów ślimaków. Ślimaki są podzielone na segmenty, dzięki czemu można modyfikować ich rozmieszczenie wpływając tym samym w dużym zakresie na właściwości przetwórcze wytłaczarki. Ponadto konstrukcja układu uplastyczniającego wytłaczarki dwuślimakowej ma tę zaletę, że cechuje się bardziej dodatnią charakterystyką pobierania produktu w porównaniu z pojedynczym ślimakiem W rezultacie konstrukcja z dwoma ślimakami pozwala na przetwarzanie produktów w większym zakresie różnorodności. Ogólnie rzecz ujmując, wytłaczarki do żywności można podzielić na wytłaczarki jednoślimakowe i dwuślimakowe. Surowce o wysokim współczynniku tarcia, takie jak grys kukurydziany, szyszki ryżowe, produkty pełnoziarniste, dobrze wytłaczają się w wytłaczarkach jednoślimakowych. Z tego powodu są one szeroko stosowane do wytłaczania przekąsek i płatków śniadaniowych. Wytłaczarki dwuślimakowe współbieżne oferują lepszy transport, mieszania niż wytłaczarki jednoślimakowe. W porównaniu z wytłaczarką dwuślimakową przeciwbieżną, wytłaczarka współbieżna może pracować ze znacznie większymi prędkościami obrotowymi, zapewniając w ten sposób większą wydajność i lepsze mieszanie. Natomiast w wytłaczarce dwuślimakowej przeciwbieżnej występują mniejsze siły ścinające. Modelowanie przepływu wytłaczarki spożywczej.Modelowanie wytłaczarek do żywności zależy głównie od rozwoju wytłaczania tworzyw sztucznych. Ważne jest jednak, aby docenić podobieństwa i różnice w materiałach spożywczych. Tworzywa sztuczne mają bardziej jednorodny charakter, który można scharakteryzować chemicznie i fizycznie. Z drugiej strony, wytłaczanie żywności wykorzystuje różne składniki żywności. Materiały te są biopolimerami skrobi lub białka, które różnią się od tworzyw sztucznych, wcześniejszą obróbką, a tym samym proces wytłaczania powoduje rozległe zmiany w chemicznym i fizycznym charakterze wytłaczanej żywności. Modelowanie w wytłaczaniu żywności jest znacznie bardziej złożonym procesem niż wytłaczanie tworzyw sztucznych. Bardzo ważne jest, aby móc przewidzieć wpływ przetwarzania i parametrów materiału na temperaturę produktu ze względu na wrażliwość surowców spożywczych na nadmierne lub niedostateczne traktowanie. Niewłaściwa obróbka cieplna materiałów spożywczych może skutkować niską wartością odżywczą o niedopuszczalnych właściwościach organoleptycznych. Znajomość wymiany ciepła spotykanej w wytłaczaniu żywności jest niezbędna do zwiększenia skali i projektowania wytłaczarek do żywności i systemów kontroli temperatury. Modelowanie wymiany ciepła w wytłaczarki spożywczej.Bardzo ważne jest, aby móc przewidzieć wpływ przetwarzania i parametrów materiału na temperaturę produktu ze względu nadwrażliwość surowca spożywczego na nadmierne lub niedostateczne traktowanie. Nieodpowiednie ciepło obróbki materiału spożywczego może prowadzić do niskiej wartości odżywczej o niedopuszczalnych właściwościach organoleptycznych. W rzeczywistej produkcji materiały spożywcze wykazują nienewtonowskie zachowanie reologiczne podczas wytłaczania. Istnieje wiele badań związanych z efektami parametrów procesu na wydajność wytłaczania. Wnioski z badań potrafią być bardzo zróżnicowane, a czasem nawet mylące. Przy prawie takich samych warunkach procesu uzyskane wyniki są zupełnie inne i niespójne. Przyczyną tych rozbieżności mogą być różnice w warunkach doświadczalnych, typach i warunkach zastosowanej wytłaczarki, technikach pomiarowych i zastosowanym sprzęcie. Innymi przyczynami mogą być niestabilność badanych wartości parametrów, sposób analizy wyniku oraz cel badania, który nakłada ograniczenia na poziom wymaganej dokładności doświadczalnej. Nie ma też znormalizowanej procedury eksperymentalnej i metody analizy dla technologii wytłaczania żywności, która byłaby dostępna dla innych konwencjonalnych technik przetwarzania żywności. Tak więc każde badanie ma tendencję do stosowania metody dostosowanej do własnego specyficznego stanu. Z powyższych powodów niezwykle ważne jest, aby wytłaczarka laboratoryjna do żywności była wyposażona w skuteczne systemy ogrzewania i chłodzenia cylindra. Systemy te powinny zapewnić utrzymanie temperatury zadanej w procesie przetwarzania żywności. Wymaga to zastosowania wysokiej klasy czujników temperatury, które zostaną odpowiednio zainstalowane oraz dobrej jakości przetworników sygnałowych oraz regulatorów temperatury. Matryca wytłaczarki formująca produkt i rozbudowa produktu.Matryca jest jednym z głównych elementów konfiguracji wytłaczarki. Matryca umożliwia szybkie rozszerzanie wytłaczanego ciasta na różne kształty i rozmiary w zależności od konfiguracji sekcji matrycy. Zrozumienie właściwości materiału i charakteru przepływu w matrycy wytłaczarki ma podstawowe znaczenie w kontrolowaniu wydajności wytłaczarki, kształtu i jakości produktu. Warunki procesu w połączeniu z parametrami matrycy mogą mieć znaczący wpływ na jakość wytłaczania. Średnica i długość dyszy matrycy odgrywają bardzo ważną rolę w procesie wytłaczania. Natężenie przepływu zmniejsza się proporcjonalnie wraz ze wzrostem długości matrycy. Zwykle podczas gotowania za pomocą wytłaczania zmniejszenie rozmiaru otworu matrycy powoduje wzrost ciśnienia w matrycy. Rola matrycy w definiowaniu tekstury w produktach wytłaczanych jest często pomijana i niedoceniana. Kształt matrycy wpłynie na kształt i teksturę gotowego elementu. Zwężający się otwór matrycy, stworzy gładszą powierzchnię produktu i spowoduje mniej uszkodzeń mechanicznych wytłaczanych składników. Wkład matrycowy o nagłej zmianie przekroju poprzecznego i krótkiej długości spowoduje większe mechaniczne uszkodzenia składników żywności i drobniejszą strukturę komórkową. Środowisko ścinania laminarnego przepływu przez matrycę wpływa na teksturę. Matryce o wyższej szybkości ścinania mają potencjalnie większy wpływ na teksturę produktu. Wysokie tempo ścinania w matrycy powoduje większe uszkodzenia wywołane ścinaniem i zmniejsza rozmiar cząsteczkowy. Tworząc bardziej miękkie produkty o mniejszych porach, zwiększonej rozpuszczalności i mniejszej wytrzymałości mechanicznej. Matryca może również w znacznym stopniu wpływać na teksturowane białko sojowe. Konkluzja dotycząca wytłaczania żywności.Wytłaczanie żywności to technologia, która będzie nadal otrzymywać uwagę badawczą i aplikacyjną w krajach rozwiniętych i rozwijających się. Nie ma znormalizowanej procedury eksperymentalnej i metody analizy dla technologii wytłaczania żywności, dostępnej dla innych konwencjonalnych technologii przetwarzania żywności. Potrzebne są badania właściwości mechanicznych i reologicznych ciasta spożywczego. Istnieje potrzeba przeprowadzenia podstawowych badań nad właściwościami żywności, podobnie jak w przypadku wytłaczania tworzyw sztucznych, gdzie właściwości tworzyw sztucznych i topnienia tworzyw sztucznych są dobrze znane. Badania właściwości ciasta spożywczego pomogą w uzyskaniu informacji i danych do celów badawczo-rozwojowych. Bardzo obiecujący jest obszar koekstruzji produktów zbożowych z dodatkami. Poprawa przetwarzania oferowana przez gotowanie z pomocą wytłaczania poprawi jakość odżywczą tych produktów i zapewni ludności żywność o wartości dodanej. Jest to potencjalne źródło ogromnych korzyści ekonomicznych i możliwości badawczych. Aktualny trend w kierunku diet wegańskich i wegetariańskich wpływa na stosowanie białek roślinnych jako substytutów mięsa i owoców morza. Podczas gdy większość substytutów mięsa nadal bazuje na białku glutenu sojowego lub pszennego, pojawiają się również nowe analogi mięsa z alternatywnymi białkami, spoiwami, wzmacniaczami smaku i naturalnymi barwnikami. Nowe badania i rozwój będą musiały znaleźć odpowiedź i rozwiązać problem interakcji aromatów i barwników z białkami roślinnymi oraz sposobu, w jaki woda wiąże się z białkami roślinnymi, aby umożliwić zwiększenie soczystości i świeżości nowych analogów mięsa i owoców morza pochodzenia roślinnego. Możesz uzyskać niezawodne powiększanie skali, skrócony czas wprowadzania produktu na rynek. Nasze wytłaczarki dwuślimakowe oferują elastyczne konfiguracje od małych partii do produkcji w skali pilotażowej lub produkcji małoseryjnej i doskonale nadają się do badań i rozwoju w sektorach polimerów, farmacji, biologii i nanotechnologii. Producenci farmaceutyków potrzebują precyzyjnych i wiarygodnych wytłaczarek dwuślimakowych, na których można polegać, aby tworzyć nowe mieszanki materiałów. Nasze instrumenty spełniają szeroki zakres wymagań procesowych nawet w przypadku najtrudniejszych preparatów. |

Zobacz także: Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnych Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. |