Głowice do wielkoformatowych drukarek 3D.

Jak sprostać wyzwaniu druku FDM [Fused Deposition Modeling] 3D na dużą skalę metodą wytłaczania z granulatu.

Jeśli chodzi o korzyści, jakie wielkogabarytowy druk 3D może wprowadzić do Twojej firmy, w grę wchodzi kilka czynników. Kluczowe kwestie obejmują możliwość poprawy szybkości, kosztów i jakości. Wśród wielu zastosowań wielkogabarytowe drukowanie 3D znajduje zastosowanie w niektórych znanych aplikacjach, w tym prototypy wykonane w skali 1:1, formy, wzory, meble, łodzie i części końcowe. Wszystkie z nich są szczególnie dobrze przygotowane do rosnącego wykorzystania wielkoformatowego druku 3D.

Prototypowanie było pierwszym i pozostaje największym obszarem zastosowań druku 3D. W branżach takich jak motoryzacja, lotnictwo, budowa łodzi oraz wszędzie, gdzie potrzebne są duże części z termo topliwych tworzyw sztucznych. Możliwość zrobienia tego stosunkowo szybko we własnym zakresie przyspiesza proces projektowania i czas wprowadzenia na rynek. Zapewnienie odpowiedniego dopasowania i funkcjonalności części jest krytycznym parametrem procesu projektowania. Praktyczne korzystanie z prototypów w skali 1:1 pozwala zespołom zapewnić wszystkie rzeczywiste parametry wymagane przez projekt. W takich zastosowaniach drukowanie 3D jest oczywistym rozwiązaniem, ponieważ jest szybsze i tańsze niż standardowe alternatywy. Największą zaletą przemysłowego druku 3D jest swoboda projektowania części, która nie zależy od żadnego narzędzia ani formy.

Wielkogabarytowe drukarki 3D.

Produkcja addytywna rozwija się szybko. Każdego miesiąca obserwujemy nowe technologie, nowe materiały do druku 3D i nowe, zmieniające zasady gry drukarki 3D . Wśród wszystkich tych zmian możemy również zauważyć, że ewoluują trendy i zastosowania druku 3D . Obserwujemy rosnące zainteresowanie dużymi drukarkami 3D zarówno ze strony konsumentów, jak i firm.

Jakie są zalety dużych drukarek 3D?

W tej chwili zalety wytwarzania przyrostowego nie są tak naprawdę związane z rozmiarem wydruków. Jednak zainteresowanie to rośnie obecnie zarówno w przypadku małych, jak i dużych drukarek 3D, a zwłaszcza drukarek 3D o dużej objętości.

Profesjonalne drukarki 3D na dużą skalę świetnie nadają się do drukowania dużych części w jednym kawałku zamiast kilku. Jest to również rozwiązanie dla małych serii produkcyjnych, poprzez umieszczanie większej ilości sztuk w tej samej partii. Producenci drukarek 3D stopniowo przesuwają granice drukowania 3D i prezentują wyjątkowe drukarki 3D o doskonałych parametrach drukowania i większych gabarytach.

Możemy zauważyć ewolucję wykorzystania druku 3D: ludzie i firmy są bardziej pewni technologii wytwarzania przyrostowego i teraz chcą tchnąć życie w większe projekty z wykorzystaniem tej technologii. Zastosowania wytwarzania przyrostowego nie koncentrują się już tylko na prototypowaniu, technologia ta jest również wykorzystywana do produkcji.

Rzeczywiście, druk 3D wydaje się być coraz bardziej niezawodny dla profesjonalistów, którzy teraz chętnie wykorzystują go do bardziej różnorodnych zastosowań. Dlatego druk 3D na większą skalę jest naturalną ewolucją zastosowań wytwarzania przyrostowego.

Realia druku dużych części na dużą skalę metodą wytłaczania z granulatu.

Budowanie większych części oznacza przesuwanie granic technologii druku 3D z wytłaczanego tworzywa sztucznego. Wraz ze wzrostem wielkości części rosną wyzwania, które należy pokonać, aby osiągnąć dobre rezultaty korzystając z technologii FDM. Technologia FDM to proces tworzenia fizycznych obiektów poprzez budowanie kolejnych warstw materiału. Włókno termoplastyczne jest przepychane przez wytłaczarkę i umieszczane tam, gdzie jest to potrzebne, w każdej warstwie, aby ukończyć pożądany przedmiot.

U podstaw leży metoda lub proces wytwarzania przyrostowego (AM) przeciwny do tradycyjnego wytwarzania, które jest oparte o technologię ubytkową. Druk 3D w technologii FDM jest czysty, prosty w obsłudze i przyjazny dla użytkownika. Dzięki materiałom klasy produkcyjnej, które są stabilne mechanicznie i ekologicznie możliwe jest uzyskanie zadziwiających efektów. Obejmują one wiele takich samych wypróbowanych i przetestowanych tworzyw termoplastycznych stosowanych w tradycyjnych procesach produkcyjnych, takich jak wytłaczanie lub formowanie wtryskowe.

Technologia druku FDM [Fused Deposition Modeling] wykorzystująca drukarki 3D zasilane włóknem ma ograniczoną wydajność wytłaczania. Również cena samego włókna [filamentu] jest wysoka w porównaniu z ceną tworzyw sztucznych dostarczanych w postaci granulatu. Dodatkowym czynnikiem, który należy brać pod uwagę jest konieczność wielokrotnego przetwarzania [topienia] tworzyw sztucznych, aby wyprodukować [wytłoczyć] filament.

Wykorzystanie zalet wielkogabarytowego druku 3D za pomocą granulatu.

Wytłaczanie za pomocą lekkich wytłaczarek zasilanych granulatem zapewnia szereg korzyści. Umożliwia osiągniecie bardzo wysokich wydajności od 1kg/h do 120 kg/h w zależności do zastosowanej głowicy do druku 3D, zmniejsza koszty materiałów i oferuje dostęp do nowych rodzajów polimerów, które nie występują w formacie filamentu.

Korzyści te są oferowane przez nową gamę głowic do druku 3D przeznaczonych do zastosowania w zrobotyzowanych drukach 3D. Dzięki naszym rozwiązaniom technicznym klienci osiągają większe prędkości drukowania i większe rozmiary wydruków. Ze względu na profesjonalna budowę naszych głowic do druku 3D zapewniają one doskonałe parametry uplastycznienia polimerów, transport i budowę ciśnienia oraz bardzo dobre mieszanie rozprowadzjące i homogenizacje wytłaczanego stopu. Są to kluczowy czynnik które mają decydujący wpływ na jakość i właściwości mechaniczne drukowanego prototypu technologią FDM [Fused Deposition Modeling].

Połączenie głowic do druku 3D zasilanych granulatem w połączeniu z wieloosiowymi robotami przemysłowymi takich firm jak ABB, Kuka, Fanuc jest zwykle wykorzystywane do drukowania na dużą skalę, np. mebli, łodzi, i sprawia, że wytwarzanie tych obiektów jest bardziej ekonomiczne ze względu na niższe koszty materiałów i szybsze czasy drukowania.

Dodatkowo klienci mogą w ograniczonym tworzyć własne niestandardowe kompozyty i mieszanki materiałów poprzez łączenie różnych granulek. Dzięki łatwemu dodawaniu różnych barwników, dodatków i włókien wzmacniających do mieszanki, klienci mogą tworzyć niestandardowe kompozytowe tworzywa sztuczne. Tworzenie w profesjonalny sposób własnych mieszanek i kompozytów wymaga posiadania profesjonalnej linii do granulacji wyposażonej w wytłaczarkę dwuślimakową wraz z odpowiednimi urządzeniami koniecznymi do prowadzenia procesu. W związku z tym drukowanie 3D za pomocą głowic zasilanych granulatem nie tylko zapewnia wydajność i korzyści finansowe, ale technologia ta zapewnia również korzyści dla środowiska.

Elastyczność i wszechstronność robotów przemysłowych sprawia, że są one idealnym komponentem do realizacji zautomatyzowanych metod wytwarzania przyrostowego dzięki swojej powtarzalności i dokładności. Dzięki połączeniu narzędzi do automatyzacji, wytłaczarek i oprogramowania specyficznego dla aplikacji, w coraz większym stopniu można zaspokoić potrzeby przemysłowej produkcji addytywnej. Zapotrzebowanie na nietypowe elementy wytwarzane ad hoc oraz szybsze, mocniejsze i tańsze podejście do produkcji trwa.

To ekscytujący czas dla nowoczesnej produkcji, ponieważ bardzo małe lub bardzo duże komponenty i części mogą być produkowane w zgodzie z gospodarką „na żądanie”, z korzyściami takimi jak obniżony koszt prototypowania. Tym samym obniżony zostaje koszt wejścia produktu na rynek w porównaniu z tradycyjnymi metodami ubytkowymi. Integralność produktu, konsolidacja większych zespołów i wiele kombinacji materiałów mogą być osiągnięte, poszerzając zakres możliwości produkcji.

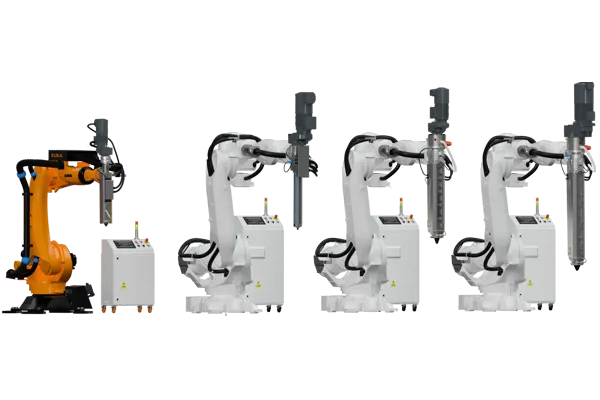

Rys1. Głowice do drukarek 3D zasilane granulatem o wydajności do 10 kg/h.

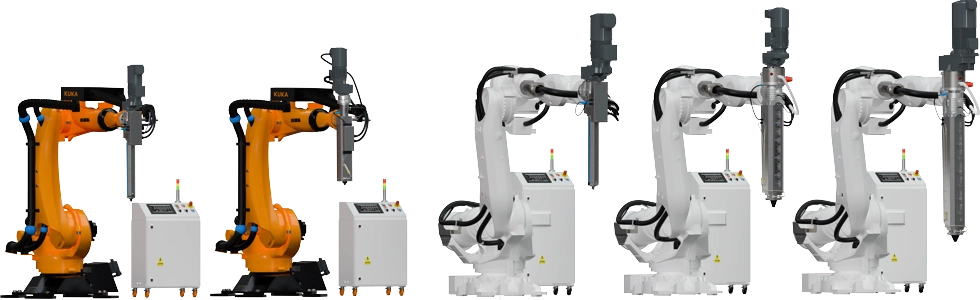

Rys.2 Drukarki 3D zasilane granulatem o wydajności do 60 kg/h.

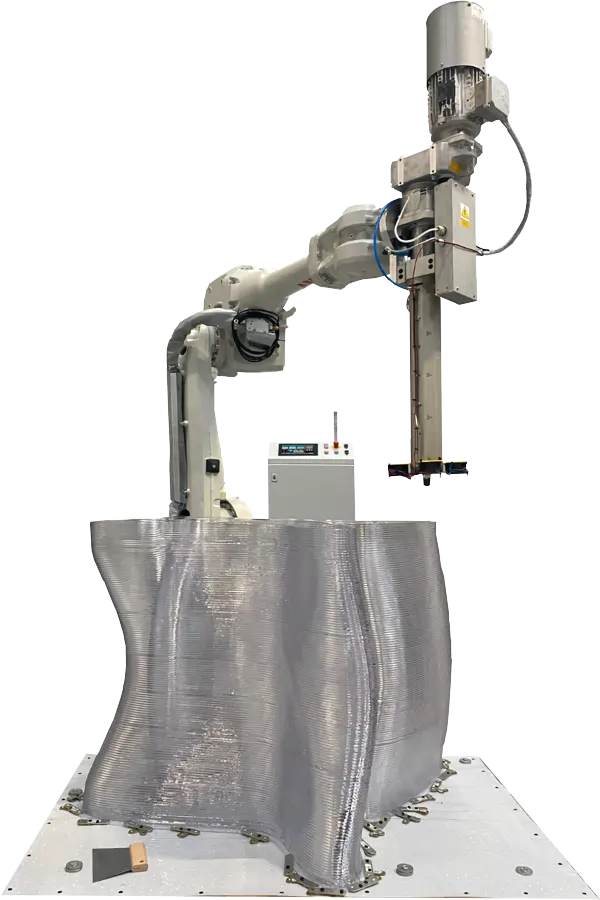

Rys.3 Wielkogabarytowa drukarka 3D oraz wydruk 3D.

|