Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki.

Dynamiczny rozwój technologii druku 3D stawia przed producentami filamentów nowe wyzwania związane zarówno z jakością materiałów, jak i zrównoważonym rozwojem. Druk 3D metodą FDM (Fused Deposition Modeling) jest jedną z najbardziej rozpowszechnionych technik wytwarzania przyrostowego. Podstawowym surowcem w tym procesie są filamenty polimerowe, których właściwości determinują jakość i funkcjonalność finalnych obiektów. Wzrost popularności technologii addytywnych skutkuje zwiększonym zapotrzebowaniem na filamenty o wysokiej precyzji wymiarowej, stabilności termicznej i zróżnicowanych właściwościach użytkowych.

Produkcja filamentów do drukarek 3D to proces, który może wydawać się prosty: wsypujemy granulat tworzywa, a na końcu otrzymujemy cienką żyłkę o średnicy 1,75 lub 2,85 mm. W praktyce jednak kluczowym elementem całej linii jest wytłaczarka, od której pracy zależy stabilność i jakość gotowego materiału. To właśnie w niej granulat zamienia się w jednorodny, plastyczny strumień polimeru. Należy mieć świadomość że liczba wytłaczanych polimerów, kompozytów oraz dodatków jest bardzo duża a każdy rodzaj wymaga innej receptury.

Stabilność procesu wytłaczania filamentu to największe wyzwanie technologiczne.

Wytłaczarka musi utrzymywać stałe warunki pracy, odpowiednie ciśnienie, temperaturę i prędkość obrotową ślimaka. Każde wahanie może spowodować różnice w średnicy filamentu, a to z kolei oznacza problemy w drukarce: zatkanie dyszy, niejednolite warstwy czy zmarnowany wydruk. Dlatego w nowoczesnych liniach stosujemy czujniki i systemy kontroli w czasie rzeczywistym, które reagują natychmiast na wszelkie odchylenia.

Jednorodność wytłaczanego materiału polimerowego.

Wytłaczany filament wysokiej jakości musi być całkowicie jednorodny pod względem mechanicznym i termicznym. Jeśli w masie polimerowej pojawią się niedogrzane fragmenty granulatu lub resztki poprzedniego materiału, użytkownik zobaczy to na wydruku w postaci smug czy kruchości elementu. Z tego powodu stosujemy zaawansowane konstrukcyjnie ślimaki barierowe z sekcjami mieszania, które lepiej mieszają polimer z pigmentami i dodatkami. Również cylindry wytłaczarek mają wpływ na jakość wytłaczanego materiału, dlatego stosujemy konstrukcie modułowe ze strefami rowkowanymi.

Energochłonność procesu wytłaczania.

Proces wytłaczania jest energochłonny – wymaga zarówno grzania cylindra, jak i pracy silnika napędzającego ślimak. W czasach rosnących cen energii każda optymalizacja ma znaczenie. Dlatego konstrukcja wytłaczarki jest dostosowana w każdym aspekcie do zarzadzania i oszczędzania energii.

Automatyzacja i cyfryzacja procesu wytłaczania filamentu.

Branża filamentów, podobnie jak inne gałęzie przemysłu, zmierza w stronę automatyzacji. Wytłaczarka jest wyposażona w systemy, które analizują dane z czujników i same korygują parametry pracy. Dzięki temu można utrzymać stałą jakość filamentu nawet przy produkcji dużych partii.

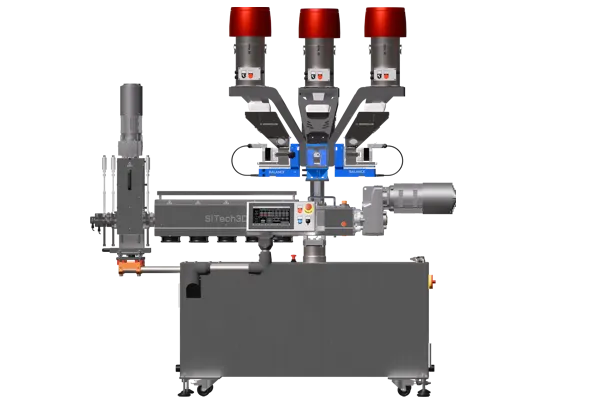

Nowa wytłaczarka jednoślimakowa do wytłaczania filamentów LE-1SF 32 mm.

Wytłaczarka posiada cylinder i ślimak o średnicy 32 mm o długości L/D = 32 lub 36.

Wytłaczarka do wytłaczania filamentów LE-1SF 32 mm. powstała na bazie dotychczas oferowanej i cenionej wytłaczarki uniwersalnej LE-1S 32 mm. Nowa wytłaczarka została dostosowana do zmieniających się potrzeb klientów produkujących filamenty do drukarek 3D:

- W wytłaczarce został zastosowany nowy modułowy cylinder, którego konfiguracja może być zmieniana przez użytkownika.

- Dostępny jest zestaw nowych ślimaków barierowych zaprojektowanych zgodnie z aktualną wiedzą i badaniami. Dostępny jest specjalistyczny ślimak dostosowany do właściwości polimeru PLA.

- Wytłaczarka standardowo jest wyposażona w pompę tworzywa. System mocowania pompy pozwala łatwą zmianę konfiguracji do pracy bez pompy oraz ułatwia wyjęcie ślimaka do czyszczenia lub wymiany.

- Wytłaczarka posiada możliwość obrócenia cylindra w poziomie w celu szybkiej wymiany lub wyczyszczenia ślimaka bez konieczności demontażu dozowników.

- Wytłaczarka jest doskonale dostosowana do współpracy z dozownikami grawimetrycznymi granulek, proszków, raz płynów.

- Użytkownik może wybrać jeden z trybów karmienia wytłaczarki zalewowy lub głodowy.

- Wytłaczarka jest dostosowana do łatwej zmiany konfiguracji pracy z pompą tworzywa lub bez pompy.

- Oprogramowanie wytłaczarki koryguje minimalne błędy dozowania dozowników granulatów oraz dodatków utrzymując stałą jakość stopu.

- Wytłaczarka została zmodernizowana w oparciu o doświadczenia naszych klientów z którymi współpracujemy od wielu lat.

- Wytłaczarka jest dostępna w wersjach prawo i lewostronnej co umożliwia obsługę dwóch linii przez jednego operatora.

- System sterowania wytłaczarki pozwala dodatkowo kontrolować wszystkie urządzenia zainstalowane w linii oraz wykorzystuje technologie: PowerLink, OPC UA, VPN.

- W 2026 roku linie do produkcji filamentów dla drukarek 3D z wytłaczarkami LE-1SF 32 mm, zostaną wyposażone w system automatycznego nawijania i pakowania próżniowego. Ponadto zaimplementujemy mechanizmy uczenie maszynowego (ang. machine learning, ML). Zastosowanie uczenia maszynowego umożliwi wczesne wykrywanie anomalii, np. niestabilności przepływu, degradacji materiału czy zużycia narzędzi, co przekłada się na redukcję przestojów i strat produkcyjnych. Wdrożenie ML w procesie wytłaczania wymaga odpowiedniej infrastruktury: systemu zbierania danych, integracji czujników oraz przygotowania modeli analitycznych.

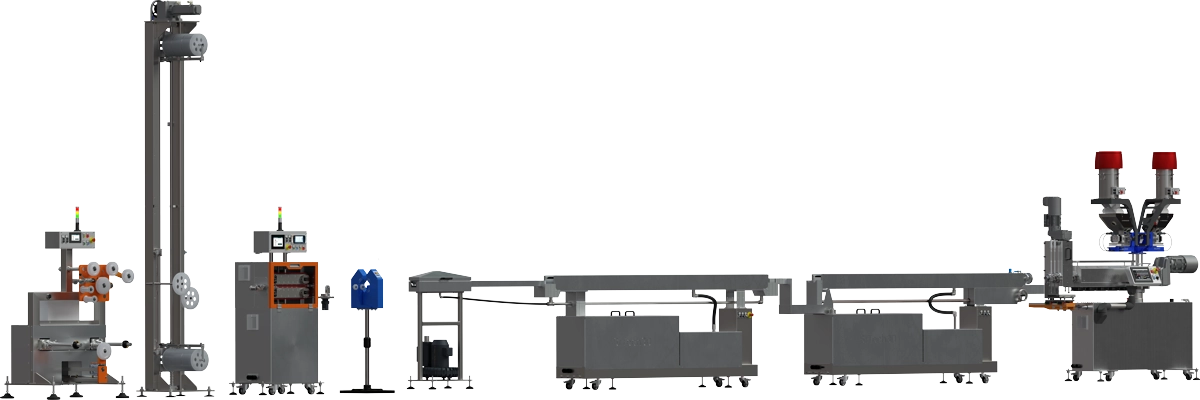

Rysunek 1. Widok linii do produkcji filamentów przystosowanej do automatyzacji procesu, wyposażonej w wytłaczarkę LE-1SF 32 mm.

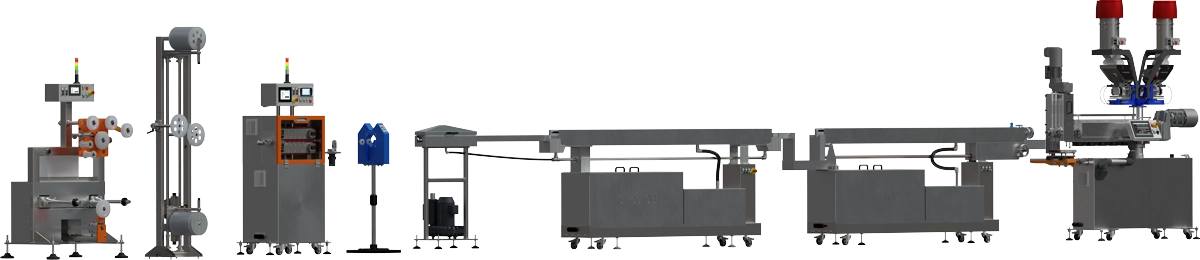

Rysunek 2. Widok linii do produkcji filamentów wyposażonej w wytłaczarkę LE-1SF 32 mm.

Podsumowanie

Wytłaczarka to najważniejszy element linii do produkcji filamentów, swoiste „serce” całego procesu. Stabilność ciśnienia i temperatury, jednorodność uplastycznionego tworzywa, odporność mechaniczna oraz energooszczędność to obszary, w których można szukać przewagi konkurencyjnej. Przyszłość należy do inteligentnych, zautomatyzowanych wytłaczarek, które nie tylko produkują filament, ale też same dbają o jego jakość. Produkcja filamentów do druku 3D stanowi złożone wyzwanie obejmujące aspekty technologiczne, środowiskowe i rynkowe. Kluczowym elementem dalszego rozwoju branży będzie integracja innowacji materiałowych z ideą zrównoważonego rozwoju oraz dostosowywanie produktów do rosnących wymagań użytkowników. Uczenie maszynowe (ML) i sztuczna inteligencja (AI) są ze sobą ściśle powiązane, ale nie są tym samym. W kontekście wytłaczania, można powiedzieć, że uczenie maszynowe jest jednym z narzędzi realizujących ideę sztucznej inteligencji w przemyśle. Uczenie maszynowe (ML) jest podzbiorem AI, który umożliwia maszynom uczenie się na podstawie danych bez potrzeby programowania wszystkich reguł przez człowieka. Połączenie AI i ML w wytłaczaniu oznacza przejście od klasycznej automatyzacji do inteligentnej automatyzacji, w której system sam uczy się, przewiduje i reaguje. Takie rozwiązania wpisują się w koncepcję Przemysłu 4.0 i 5.0, gdzie kluczową rolę odgrywają dane, adaptacja i współpraca człowieka z inteligentnymi maszynami.

|