Technologie czujników do monitorowania procesów w wytłaczaniu polimerów.W przyszłości będzie wysoki popyt na materiały polimerowe i kompozyty ze względu na ich doskonałe właściwości, takie jak wysoka wytrzymałość mechaniczna, łatwość kształtowania (formowania) w skomplikowane kształty, wysoka odporność na czynniki środowiskowe itp. Wytłaczanie polimerów stanowi jedno z podstawowych podejść do przetwarzania tworzyw sztucznych (materiałów polimerowych). W większości procesów polimerowych materiały są przetwarzane w zamkniętych i ciśnieniowych cylindrach wytłaczarek. Monitorowanie parametrów procesu w czasie rzeczywistym ma kluczowe znaczenie dla uzyskania wysokiej jakości produktów. Ekstruzja polimerów, pomiar ważnych parametrów procesu.W wytłaczaniu polimerów można zidentyfikować znaczną liczbę kluczowych parametrów procesu takich jak: prędkość obrotowa ślimaków, temperatury matrycy i cylindra wytłaczarki, lepkość stopu, temperatura stopu, szybkość przepływu masy, ciśnienie stopu, wskaźnik płynięcia stopu, zużycie energii, szybkość chłodzenia, szybkość podawania materiału. Większość z nich jest silnie sprzężona ze sobą. Jednak niektóre parametry procesu, w tym wskaźnik płynięcia stopu i lepkość stopu, nie są łatwe do zmierzenia (monitorowania) w czasie rzeczywistym, chociaż są ważne w określaniu jakości produktu. Zwykle zarówno ciśnienie stopu, jak i temperatura stopu są używane jako główne wskaźniki (parametry) w określaniu jakości produktu i funkcjonalności wytłaczania. Obserwacja głównych parametrów procesu wytłaczania daje możliwość oceny stanu procesu, a co za tym idzie jakości produktu. Co ważniejsze, wczesna diagnoza wahań procesu jest istotnym czynnikiem skutecznej kontroli procesu w celu uniknięcia możliwych wad produktu. Dlatego monitorowanie (pomiar) parametrów wytłaczarki jest kluczowym wymogiem w przemyśle przetwórstwa polimerów w celu oceny jakości funkcjonalnej procesu, jest to szczególnie istotne w przypadku wytłaczarek służących do prowadzenia badań, ponieważ umożliwia podejmowanie precyzyjnych decyzji dotyczących kontroli procesu. Jednak większość jednostek przetwórstwa polimerów nawet wytłaczarek laboratoryjnych to urządzenia za pomocą których trudno jest monitorować stan stopu wewnątrz jednostki przetwórczej podczas przetwarzania. Zwykłą praktyką jest monitorowanie jakości wyjściowego stopu na wyjściu z wytłaczarki. Jest to spowodowane tym, że cylindry wytłaczarek często nie są przystosowane pod względem mechanicznym do montażu pomiarowych czujników temperatury i ciśnienia we wszystkich strefach cylindra oraz nie posiadają możliwości podłączenia takich czujników oraz przetwarzania w czasie rzeczywistym danych pochodzących z tych czujników. Pomiary temperatury topnienia polimerów w wytłaczarkach.Temperatura stopu jest jednym z dwóch najważniejszych parametrów w przetwórstwie polimerów. Niemniej jednak pojawia się pytanie, czy możemy ją dokładnie zmierzyć? Dokładne oszacowanie temperatury stopu w cylindrze wytłaczarki jest naprawdę trudne, ponieważ zależy od wielu czynników związanych z procesem i budową wytłaczarki. Znaczenie ma rodzaj zastosowanych elementów grzewczych, moc grzałek cylindra, grubości oraz konstrukcja ścian cylindra oraz rodzaj zastosowanego materiału do budowy cylindra, umiejscowienie czujników temperatury oraz ich rodzaj. Bardzo ważnym czynnikiem jest rodzaj zastosowanych regulatorów temperatury oraz zastosowana metoda przetwarzania danych z czujników temperatury. Oczywiste jest, że temperatura stopu zależy od ustawionych temperatur cylindra i matrycy, prędkości obrotowej ślimaka, geometrii ślimaka i rodzaju polimeru, ponieważ parametry te mogą wpływać na generowanie ciepła tarcia i lepkości. Ponadto jest całkiem oczywiste, że im wyższa temperatura cylindra i matrycy wytłaczarki, tym wyższa temperatura wyjściowego stopu. Chociaż matryce związane z wytłaczaniem różnią się geometrią, głównym oczekiwaniem każdego procesu jest uzyskanie jednorodnego termicznie przepływu stopu szczególnie w strefie transportu stopu w kierunkach promieniowym i osiowym z minimalnymi możliwymi przestrzennymi i czasowymi zmianami termicznymi. Techniki oraz czujniki do pomiaru temperatury stopu polimerowego w wytłaczarkach.Termopary.Jest to powszechnie stosowana technika pomiaru temperatury stopu w przemyśle polimerów. Tego typu czujniki składają się z dwóch złączy, znanych jako złącza gorące i zimne. Zwykle złącze zimne powinno być utrzymywane w stałej i znanej temperaturze, podczas gdy złącze gorące jest wystawione na działanie mierzonego źródła ciepła. Pod wpływem różnicy temperatury między złączami (pomiarowym i odniesienia) powstaje różnica potencjałów, zwana w tym przypadku siłą termoelektryczną, proporcjonalną do różnicy temperatur. To wytworzone napięcie utrzymuje w przybliżeniu liniową zależność od wartości temperatury. Pomimo prostej konstrukcji, wykonanie dokładnych termopar o powtarzalnych charakterystykach nie jest łatwe. Ich własności metrologiczne zależą od jakości drutów użytych do wykonania termoelektrod. Istotny jest też dobór właściwego przyrządu (przetwornika), który zostanie użyty do pomiaru napięcia termoelektrycznego, ponieważ napięcia powstające w termoparach nie przekraczają kilkudziesięciu miliwoltów. W przypadku termopar z metali szlachetnych wartości te są mniejsze i wynoszą kilka miliwoltów. Typowa dokładność termopar wynosi około ±1°C. Spośród dostępnych termopar typy K i J są najczęściej stosowane w zastosowaniach wytłaczania polimerów. Termopary są oznaczane i symbolami literowymi. Najczęściej wykorzystuje się termopary o charakterystykach C, E, T, N, J i K. Zawierają one metale nieszlachetne takie jak żelazo, miedź, nikiel, platyna, rod i chrom. Termopara typu C.Termopary typu C-Wolfram-Ren wykonane są z wolframu jako odnoga dodatnia i z renu jako odnoga ujemna. Są używane w aplikacjach, w których temperatury sięgają 2315°C. Termopary typu C są używane w środowiskach obojętnych chemicznie lub w próżni, aby zapobiec awariom spowodowanym utlenianiem. Posiadają osłony ochronne z molibdenu, tantalu i inconelu z izolatorami z aluminium i tlenku magnezu. Termopara typu E.Termopary typu E wykonane są ze stopu niklu i chromu jako odnoga dodatnia i z konstantanu jako odnoga ujemna. Mają zakres temperatur od -201°C do 900°C i mogą być używane w silnie ujemnych temperaturach. Ze względu na wysoką czułość (68 µV/°C), ten typ termoelementu stosowany jest przede wszystkim w zakresie niskich temperatur kriogenicznych. Jest to materiał niemagnetyczny, co może być cenną zaletą w niektórych zastosowaniach specjalnych. Termopara typu J.Termopary typu J wykorzystują żelazo dla odnogi dodatniej i konstantan dla odnogi ujemnej. Stosowane są w środowiskach o wysokim narażeniu na utlenianie, w próżni, a także w środowiskach obojętnych i redukujących chemicznie. Termopary typu J muszą być ściśle monitorowane, ponieważ ich żelazna odnoga może rdzewieć. Ma ona duże znaczenie w przemyśle przetwórstwa tworzyw sztucznych. Zakres mierzonych temperatur wynosi od −40 do 750 °C. Ich czułość wynosi 55 µV/°C. Termopara typu K.Termopary typu K są zbudowane ze stopu chromelu dla odnogi dodatniej i stopu alumelu dla odnogi ujemnej. Alumel to stop wykonany głównie z niklu z niewielką zawartością aluminium, krzemu i manganu. Termopary typu K są używane w środowiskach obojętnych lub utleniających w zakresie temperatur od -184°C do 1260°C. Kodowanie kolorowe dla termopary typu K wykorzystuje kolor czerwony lub żółty. Zależność SEM od temperatury dla tego termoelementu jest prawie liniowa, a jego czułość wynosi 41 µV/°C. Termopara typu N.Termopara typu N wykorzystuje nicrosil, czyli stop niklowo-chromowy, jako odnogę dodatnią i nisil, czyli stop niklu, krzemu i magnezu, jako odnogę ujemną. Tego typu termopary mają zakres temperatur od 0°C do 1260°C. Ten termoelement ma bardzo dobrą stabilność termiczną, porównywalną z termoparami platynowymi. Wykazuje także znakomitą odporność na utlenianie aż do wysokich temperatur. Jest idealnym narzędziem do dokładnych pomiarów temperatury w powietrzu. Czułość wynosi 39 µV/°C. Termopara typu T.Termopary typu T wykorzystują miedź jako odnogę dodatnią i konstantan jako odnogę ujemną. Zakres temperatur dla termopary typu T wynosi od -201°C do 371°C. Jest to rzadko używany typ termoelementu. Jego zakres pomiarowy wynosi od −200 do 350 °C, a czułość 30 µV/°C. Termopary z metali szlachetnych.Termopary z metali szlachetnych lub termopary platynowe to typy B, R, S i P. Charakteryzują się one dokładnością nawet w bardzo wysokich temperaturach i mają długą żywotność. Termopara typu B.Termopara typu B-PtRh30-PtRh6 jest używana w aplikacjach o wysokich temperaturach i ma najwyższy limit temperatury spośród wszystkich termopar z najwyższą dokładnością i stabilnością termiczną. Jej zakres temperatur wynosi od 1371°C do 1704°C. Termopara typu R.Termopara typu R-PtRh13-Pt jest wykorzystywana do zastosowań wysokotemperaturowych i zawiera wyższy procent rodu niż termopara typu S, przez co jest ona droższa. Termopara typu R ma taką samą wydajność jak termopara typu S i może być używana w zastosowaniach niskotemperaturowych ze względu na swoją stabilność i wysoką dokładność. Ma zakres temperatur od -45°C do 1371°C. Czułość około 14 µV/°C. Termopara typu S.Termopara typu S-PtRh10-Pt jest używana w bardzo wysokich temperaturach w przemyśle biotechnologicznym i farmaceutycznym. Może być także wykorzystywana do zastosowań niskotemperaturowych ze względu na swoją dokładność i stabilność. Jej zakres temperatur pracy wynosi od -50°C do 1482°C. Czułość około 10 µV/°C. Termopara typu P.Natomiast termopara typu P ma taką samą krzywą w wysokich temperaturach jak termopara typu K i może być stosowana w środowiskach utleniających w zakresie temperatur sięgającym do 1260°C.

|

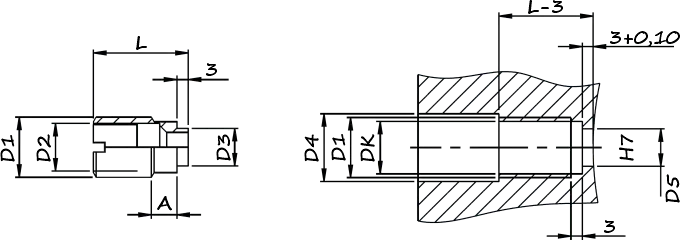

| Jednostka | Wymiar | Gwint M18 | Gwint M14 | Gwint 1/2" - 20UNF |

| [mm] | D1 | M18×1,5 | M14x1,5 | 1/2" - 20UNF-2A |

| [mm] | D2 | 10,1+0,1 | 7,9+01 | 7,9+0,1 |

| [mm] | D3 | 16,1+0,2 | 12+0,1 | 10,7+0,1 |

| [mm] | D4 | 20+0,2 | 14,5+0,2 | 13+0,2 |

| [mm] | A | 6,1-0,1 | 6-0,1 | 5,7-0,1 |

| [mm] | B | 10-0,2 | 4-0,2 | 3,2-0,2 |

| [mm] | C | 25 | 19 | 19 |

Wymiary gniazd (portów pomiarowych) czujników ciśnienia i temperatury w wytłaczarkach.

Rys. 14 Wymiary tulei redukcyjnej oraz gniazda tulei dla czujników ciśnienia i temperatury w wytłaczarkach.

| Jednostka | D1 | D2 | D3 | D4 | D5 | A | DK | l |

| [mm] | M24 | M18x1,5 | 13,95-0,05 | 26 | 14 H7 | 10 | 21 | 35 |

| [mm] | M16 | 1/2"-20UNF | 9,95-0,05 | 18 | 10 H7 | 6 | 14 | 25 |

Wymiary tulei redukcyjnej dla czujników temperatury i ciśnienia w wytłaczarkach.

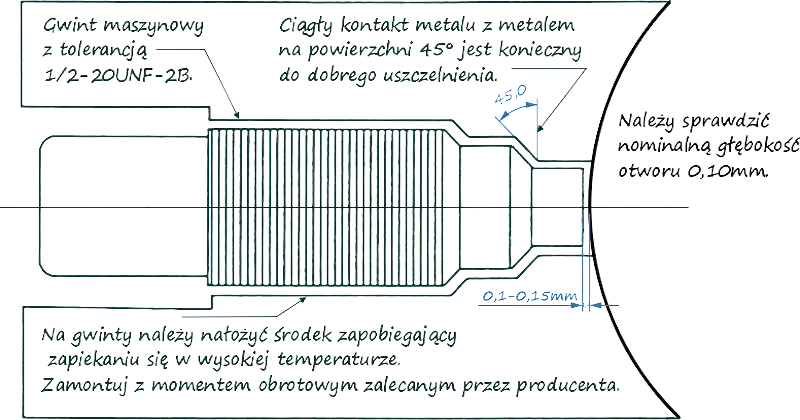

Rys. 16 Uszkodzenia czujników ciśnienia (1/2 -20UNF-2B) w wytłaczarkach.

Przed zamontowaniem czujnika należy skontrolować gwint pod względem zachowania wymarów i tolerancji. Dodatkowo otwór powinien być wolny od zanieczyszczeń i resztek tworzywa. Przed wkręceniem czujnika zalecamy sprawdzenie dniazda za pomocą zaślepki w celu sprawdzenia gwintu, zalecamy użycie pasty miedzianej dla ułatwienia wykręcenia czujnika w czasie demontażu. Czujnik mależy wkręcać do oporu bez użycia klucza. Moment obrotowy dokręcania czujnika dla gwintu ½”-20UNF wynosi 5Nm. Moment dokręcania czujnika dla gwintu

M18x1,5 wynosi 10Nm. Demontaż czujnika powinien być wykonany w stanie podgrzanym (w temperaturze topnienia tworzywa).

Wykonanie gniazda dla zamocowania czujnika wymaga specjalnych narzędzi i umiejętności. Utrzymanie tolerancji wymiarów i jakości powierzchni jest kluczowym czynnikiem , który zapewnia niezawodne użytkowanie czujników.

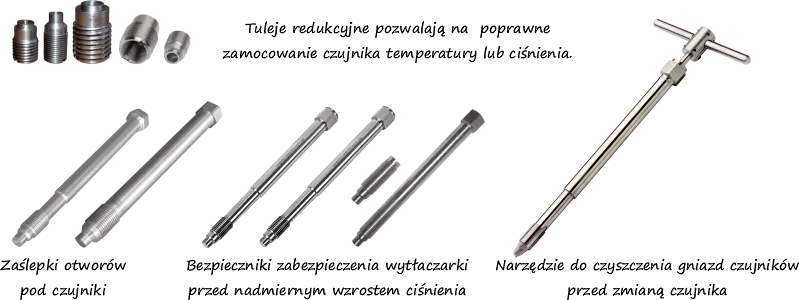

Rys. 17 Akcesoria konieczne do obsługi czujników ciśnienia i temperatury w wytłaczarkach.

Tuleje redukcyjne pozwalają na łatwiejsze wykonanie otworu dla poprawnego zamocowania czujnika temperatury lub ciśnienia. Tuleja jest wykonana z hartowanej i azotowanej stali.

Rodzaje tulei redukcyjnych

Zapasowe otwory pod czujniki roztopionego tworzywa, które nie są wykorzystane, należy zaślepić trzpieniami z gwintem gwarantującym szczelność otworu.

Wymiary zaślepek gniazd pod czujniki.

Zabezpieczenia wytłaczarki przed nadmiernym wzrostem ciśnienia dokonuje się za pomocą bezpieczników. Elementem zabezpieczającym jest membrana, dobrana do ciśnienia pracy zabezpieczanego urządzenia. Po przekroczeniu ciśnienia w wytłaczarce lub głowicy powyżej poziomu dopuszczalnego, membrana pęka, a stop jest uwalniany do otoczenia. Bezpieczniki działają jako dodatkowe zabezpieczenie mechaniczne.

Do wkręcania i wykręcania tulei redukcyjnych należy używać narzędzia.

Zanieczyszczenia gwintu mocującego czujnik mogą prowadzić do jego zniszczenia lub zatarcia. Zanieczyszczenia mogą też doprowadzić do uszkodzenia membrany czujnika. Z tego powodu zalecamy przed każda zmianą czujnika oczyścić gniazdo i gwint specjalnym narzędziem.

Moment obrotowy jest jednym z parametrów ściśle monitorowanych podczas wytłaczania, ponieważ koreluje z ilością siły potrzebnej do obrotu dwóch ślimaków. Przetwarzany polimer generuje zapotrzebowanie na moment obrotowy w pewnym zakresie podczas pracy w stanie ustalonym, co zależy od polimeru i jego masy cząsteczkowej. Należy jednak również podkreślić, że wytłaczarka ma ograniczenie co do wielkości momentu obrotowego, jaką może dostarczyć ze względów konstrukcyjnych oraz bezpieczeństwa użytkowania.

Dynamika momentu obrotowego obciążenia ślimaków wytłaczarek wydaje się oferować cenne szczegóły dotyczące mechanizmu przetwarzania i zachowania materiałów wewnątrz cylindra wytłaczarki. W idealnym przypadku zmiany momentu obrotowego obciążenia ślimaków mogłyby zapewnić integralny pomiar zachowania (stanu materiału polimerowego) na całej długości ślimaka i cylindra wytłaczarki, stąd mogłoby to mieć potencjał do zapewnienia wczesnego i również bardziej dogłębnego wskazania niestabilności przetwarzania. Zatem obserwacja dynamiki zmian obrotowego obciążenia śruby (wahań momentu obrotowego) na ślimakach, które zostały wygenerowane z powodu zmiennego zachowania materiałów podczas przetwarzania i analiza przyczyn związanych z tymi wahaniami momentu obrotowego powinny być przydatne do zrozumienia mechanizmu przetwarzania i zebrania przydatnych informacji do rozwiązywania problemów.

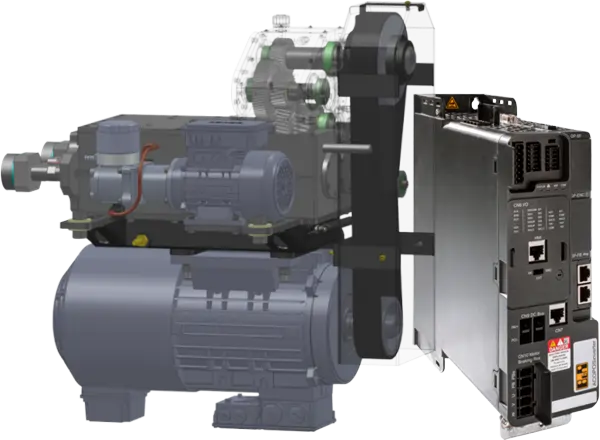

Bezpośrednie pomiary momentu obrotowego obciążenia ślimaków można zrealizować za pomocą czujnika momentu obrotowego. Moment obrotowy można zmierzyć bezpośrednio, instalując czujnik momentu obrotowego, a następnie można monitorować dynamikę momentu obrotowego podczas obrotów ślimaków. Wytłaczarki mogą być wyposażone we wbudowane czujniki momentu obrotowego jednak nie są one powszechne, ponieważ wymagają odpowiedniego miejsca i są dość kosztowne. Szeroko stosowanym podejściem do pomiaru momentu obrotowego jest sprzęgło pomiaru momentu obrotowego. To sprzęgło zawiera wiele czujników tensometrycznych w określonym układzie. Czujniki tensometryczne mierzą moment obrotowy na podstawie ich odkształcenia i odpowiadającej mu zmiany rezystancji. Ponadto miernik momentu obrotowego zawiera również zaawansowane obwody elektroniczne do konwersji, filtrowania i wzmacniania sygnału oraz konwersji do ostatecznej postaci cyfrowej, którą można łatwo przesłać, wykorzystać w systemie sterowania lub poddać dalszemu przetwarzaniu. A rynku dostępne są różne produkty o różnych klasach dokładności. Naprawdę dobrą klasą jest 0,05% – prawdopodobnie wystarczająca do niemal każdego zastosowania. Inną wielkością jest powtarzalność. Można oczekiwać wartości około ± 0,02%. Miernik momentu obrotowego zazwyczaj nie ma dużej przeciążalności. Typowy maksymalny moment dynamiczny jest 1,5 krotnością momentu nominalnego. Jeśli próg zostanie przekroczony, miernik momentu obrotowego może zostać uszkodzony. W przypadku awarii moment obrotowy prawie na pewno przekroczy zakres miernika momentu obrotowego. Z tego powodu miernik należy zabezpieczyć przed nadmiernymi przeciążeniami za pomocą sprzęgła bezpieczeństwa (sprzęgła przeciążeniowego). Miernik momentu obrotowego jest dodatkowym elementem w ciągu wału napędowego. Dlatego zmienia zachowanie skrętne. Z mechanicznego punktu widzenia miernik momentu obrotowego jest dodatkowym sprzęgiem w systemie. Dlatego też powinien on tolerować pewne niewspółosiowości (takie jak niewspółosiowość promieniowa, osiowa i kątowa), które zawsze będą obecne.

Pośredni pomiar momentu obrotowego śruby nie wymaga fizycznej instalacji mierników momentu obrotowego na maszynie. Można to osiągnąć po prostu monitorując zmienne elektryczne silnika wytłaczarki połączonego ze ślimakami. Podejścia do pośredniego szacowania momentu obrotowego za pomocą zmiennych elektrycznych silnika zależą od typu silnika podłączonego do wytłaczarki oraz zastosowanego przemiennika częstotliwości (falownika). Moment obrotowy silnika wraz z prędkością obrotową to najważniejsze wartość, którą należy kontrolować za pomocą falownika. Ale w jaki sposób mierzony lub(i) obliczany jest moment obrotowy silnika? Znajomość rzeczywistej wartości momentu obrotowego silnika jest kluczowa dla dobrej wydajności oraz bezpieczeństwa układu napędowego o zmiennej prędkości. Regulacja momentu obrotowego jest uważana za podstawowe zadanie napędów. Wiele napędów jest kontrolowanych prędkością. W algorytmach sterowania zaimplementowano również ograniczniki momentu obrotowego i rampy momentu obrotowego. Mają one chronić układy mechaniczne ślimaków przed nadmiernym momentem obrotowym. Z tych kilku linijek możemy już wyczytać, że informacje o momencie obrotowym silnika są niezbędne do optymalnego sterowania napędem i ochrony wytłaczarek. Większość zastosowań napędowych działa na zasadzie obliczania momentu obrotowego. Procesor falownika może obliczyć moment obrotowy wału silnika, na podstawie zmierzonych parametrów elektrycznych. Aby obliczyć moment obrotowy silnika, wystarczy pomiar prądu stojana silnika, informacje o strumieniu stojana, położeniu wirnika oraz znajomości modelu matematycznego silnika. Plus inteligentne oprogramowanie, które oblicza moment obrotowy silnika na podstawie tych danych. Brzmi to całkiem elegancko i łatwo. Nie są konieczne żadne dodatkowe czujniki do obliczenia momentu obrotowego silnika. Prąd stojana i tak musi być dokładnie mierzony do realizacji innych zadań sterowania, a zwłaszcza w celu skutecznej ochrony falownika, silnika i wytłaczarki. Strumień stojana jest określany przez całkowanie napięcia stojana. A położenie wirnika jest całką prędkości wirnika, którą można obliczyć nawet bez potrzeby enkodera prędkości. Zastosowanie enkodera obrotowego pozwala na dokładne określenie położenia wirnika i pozwala precyzyjnie i skutecznie regulować prędkość obrotowa silnika zwłaszcza w zakresie niskich obrotów. Zastosowanie pośredniej metody pomiaru momentu obrotowego w wytłaczarkach jest bardzo praktycznym rozwiązaniem, ponieważ pomiar jest dokładny i szybki oraz dostarcza dodatkowo wyniki precyzyjnych pomiarów prądu, mocy, częstotliwości, oraz ewentualnie zużycia energii. Wszystkie te parametry są wyświetlane oraz rejestrowane w sposób ciągły i mogą służyć a dalszej analizy. Należy zaznaczyć ze zawansowany technicznie falownik może dostarczyć znacznie więcej danych o pracy napędu wytłaczarki.

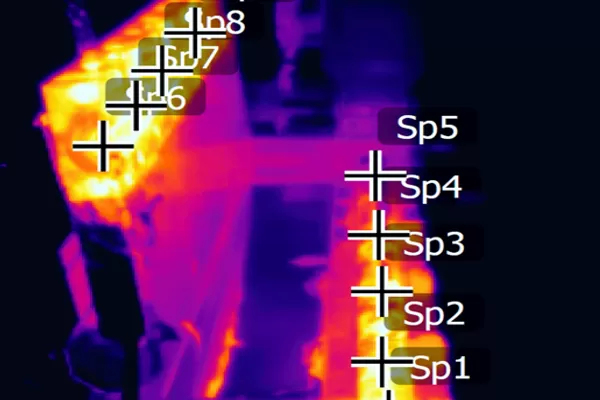

Temperatura topnienia dostarcza użytecznych informacji na temat stabilności termicznej procesu wytłaczania. Wydaje się, że większość wytłaczarek jest wyposażona w montowane w ścianie cylindra czujniki temperatury, których pomiary są w dużym stopniu zdominowane przez temperaturę grubej metalowej ściany cylindra. W tym przypadku zwłaszcza wytłaczarki laboratoryjne powinny być wyposażone w porty umożliwiające wprowadzanie sond do cylindra w każdej strefie cylindra. Bardzo ważne też jest zastosowanie odpowiednich regulatorów temperatury, które zapobiegają chwilowym przegrzaniom stref cylindra oraz odpowiednie rozmieszczenie czujników temperatury cylindra.

Możliwości pomiarowe czujników temperatury IR są obiecujące, ale są ograniczone pod względem głębokości penetracji i konieczności kalibracji. Ponadto pomiary profilu termicznego wyraźnie wykazały, że temperatura stopu znacznie różni się promieniowo w całym przepływie topnienia, a pomiary punktowe nie są w stanie uchwycić tych zmian. Oczywiste jest, że pomiary temperatury stopu są użytecznymi wskaźnikami stanu procesu. Monitorowanie (pomiar) temperatury w środowiskach badawczych może mieć wysoką dokładność pod warunkiem ze wytłaczarka będzie posiadała odpowiednie wyposażenie mechaniczne, elektryczne i elektroniczne.

Ciśnienie stopu jest również podstawowym pomiarem wytłaczania polimerów. Ważne jest mierzenie ciśnienia, aby obserwować jakość funkcjonalną procesu, a także zapewnić bezpieczeństwo procesu. Ponadto wydaje się, że sygnały ciśnienia stopu odzwierciedlają wahania procesu do znacznej głębokości, a zatem istnieje możliwość wyodrębnienia przydatnych informacji na temat stabilności procesu za pomocą pomiarów ciśnienia stopu.

Dynamika momentu obrotowego obciążenia ślimaków będzie przydatna w obserwacjach procesu wytłaczania, szczególnie w obserwowaniu wahań parametrów procesu. Najbardziej zaawansowane technicznie wytłaczarki firmy SiTech3D posiadają dodatkowe systemy pomiaru siły osiowej działającej na ślimaki które mogą pomóc w wyodrębnieniu przydatnych informacji na temat przebiegu wytłaczania.

Ostatecznie jasne jest, że obserwacja parametrów wytłaczania w czasie rzeczywistym jest niezwykle ważna dla obserwacji funkcjonalności procesu i jego stanu, szczególnie biorąc pod uwagę, że materiały są przetwarzane głównie w zamkniętych cylindrach wytłaczarek. Takie dane pomiarowe o procesie uzyskiwane w czasie rzeczywistym powinny pomóc w kontroli procesu wytłaczania i rozwiązywaniu problemów. Należy jednak wspomnieć, że wybór odpowiednich technik monitorowania powinien być starannie dokonywany w oparciu o wymagany poziom dokładności rejestrowania rzeczywistej dynamiki parametrów procesu. Jednakże, bez wątpienia polimery, tworzywa sztuczne, kompozyty matrycy polimerowej należą do głównych materiałów, których używamy w naszych codziennych zastosowaniach, a zatem dalsze ulepszenia są wysoce pożądane, aby jeszcze bardziej udoskonalić przetwarzanie polimerów, w szczególności w celu zaawansowanego monitorowania, optymalizacji i kontroli, a zatem ostatecznie w celu osiągnięcia jak najlepszej efektywności energetycznej.

Wytłaczanie jest jedną z podstawowych metod produkcji w przemyśle przetwórstwa polimerów i jest wykorzystywane do produkcji dużej liczby towarów w przemyśle. Równie ważne jest zastosowanie wytłaczarek do badań laboratoryjnych. Ze względu na to, że jest to energochłonna metoda przetwarzania materiałów, efektywność energetyczna procesu jest jednym z głównych zagadnień, a wybór najbardziej efektywnych energetycznie warunków przetwarzania jest kluczem do obniżenia kosztów operacyjnych. Zwykle wytłaczarki zużywają energię przez silnik napędowy, grzałki cylindra, wentylatory chłodzące, pompy wody chłodzącej, pompy zębate itp. Zazwyczaj silnik napędowy jest największym urządzeniem zużywającym energię w wytłaczarce, podczas gdy grzałki są odpowiedzialne za drugie co do wielkości zapotrzebowanie na energię. Zapotrzebowanie na energię przez wytłaczarkę jest silnie powiązane z parametrami maszyny, materiału i procesu.

Obecnie w przemyśle stosowane są różne typy wytłaczarek do przetwarzania polimerów, w tym wytłaczarki jedno i wieloślimakowe. Spośród tych wytłaczarek najczęściej stosowane są wytłaczarki jednoślimakowe oraz dwuślimakowe. Ślimaki są kluczowymi elementami maszyny do wytłaczania i zazwyczaj jest podzielony na trzy główne strefy funkcjonalne/geometryczne (tj. transport paszy lub ciał stałych, topienie oraz dozowanie lub transport stopu) w przypadku prostych, geometrii ślimaków wytłaczarek jednoślimakowych. W przypadku wytłaczarek dwuślimakowych geometria ślimaków jest zazwyczaj bardziej złożona. Materiał wsadowy podawany do maszyny przez lej samowyładowczy jest transportowany wzdłuż ślimaka (ślimaków), pochłaniając ciepło dostarczane przez grzałki cylindra oraz poprzez prace mechaniczną ślimaka (ślimaków). Ostatecznie do matrycy wtłaczany jest stopiony strumień materiału, który formuje materiał w pożądany kształt. Będąc podstawową metodą przetwarzania materiałów polimerowych, wytłaczanie jest stosowane w produkcji towarów w różnych sektorach, takich jak opakowania, gospodarstwo domowe, motoryzacja, lotnictwo, przemysł morski, budownictwo, elektryka i elektronika oraz zastosowania spożywcze i medyczne.

Zazwyczaj procesy polimerowe wykorzystują nośniki energii na dwa główne sposoby: jako surowce (petrochemia) i do przetwarzania. Ekstruzja jest energochłonną metodą produkcji i powszechnie wiadomo, że procesy te często przebiegają przy zbyt niskiej efektywności energetycznej. Chociaż efektywność energetyczna procesu rośnie przy wyższych prędkościach przetwarzania, trudno jest pracować w tych warunkach, ponieważ zmiany temperatury rosną wraz ze wzrostem prędkości ślimaka, co może skutkować niską jakością stopu. W związku z tym większość procesów wytłaczania przebiega z zachowaniem rozsądnych szybkości, aby kontrolować lub unikać problematycznych zmian temperatury, co może prowadzić do niskiej efektywności energetycznej. Sposobem na ograniczenie tego problemu jest stosowanie wysokiej klasy czujników temperatury oraz precyzyjnych i szybkich regulatorów temperatury, które ograniczają zjawisko przegrzewania stref wytłaczarki. Równie ważne są układy chłodzenia, które powinny być szybkie oraz wydajne energetycznie, w tym przypadku układy chłodzenia powietrznego charakteryzują się lepsza sprawnością energetyczna od układów chłodzenia wodnego. Chłodzenie powietrzne pozwala na szybką reakcję na przegrzanie i jego wydajność rośnie wraz ze wzrostem różnicy temperatur.

Zazwyczaj wytłaczarki są zasilane energią elektryczną, a energia ta jest przekształcana w energię mechaniczną oraz cieplną. Straty energii procesowej występują na różnych etapach operacji, głównie jako straty elektryczne, mechaniczne lub cieplne. Zazwyczaj silnik napędowy jest elementem, który zużywa największą część energii dostarczanej do wytłaczarki. Obecnie większość wytłaczarek jest napędzana silnikami prądu przemiennego (AC) lub prądu stałego (DC).

W typowym silniku prądu przemiennego straty energii zwykle występują jako straty:

Straty mocy powodują nagrzewanie się silnika co jest niekorzystne dla jego pracy i ma wpływ na układ sterujący i sprawność silnika. Sprawność silnika jest ilorazem mocy oddanej na wale i mocy pobranej z sieci zasilającej.

Zazwyczaj sprawność silnika asynchronicznego wynosi (dla nowoczesnych silników 120 Hz):

Maksymalną sprawność energetyczną silnika można osiągnąć, gdy pracuje on z prędkością znamionową lub blisko tej prędkości. Dla dobrze dobranego silnika asynchronicznego 120 Hz, zasilanego dobrej klasy falownikiem szczyt sprawności: ok. 88–94% (dla silników ≥1,5 kW), jest osiągany przy obciążeniu 70–100% znamionowego momentu. Jednak, większość wytłaczarek przemysłowych pracuje w warunkach które mogą nie pozwalać osiągnięcie znamionowej prędkości oraz momentu obrotowego silnika. Silniki są często zaniedbywane ze względu na zużycie energii w zakładach wytłaczania i chociaż silniki w głównych urządzeniach przetwórczych, takich jak wytłaczarki i wtryskarki, są oczywiste, większość silników jest ukryta w innych urządzeniach, takich jak sprężarki, pompy i wentylatory. Ponadto operatorzy procesów powinni mieć solidną wiedzę na temat tego, gdzie, kiedy, dlaczego i ile energii jest zużywane.

Kolejnym elementem konstrukcji wytłaczarki w którym występują straty energii jest reduktor zmniejszający obroty silnika do obrotów wymaganych przez ślimak. Zmniejszenie obrotów skutkuje wzrostem momentu obrotowego na wale wyjściowym reduktora. Sprawność reduktora to miara efektywności przekazywania mocy z wejścia (silnika) na wyjście (wał napędzający maszynę). Informuje, jaka część mocy wejściowej jest przekazywana dalej, a jaka tracona głównie w postaci ciepła przez tarcie i opory ruchu.

Typ reduktora Sprawność [%]

| Typ reduktora | Sprawność min. [%] | Sprawność max. [%] |

| Walcowy jednoprzekładniowy | 95 | 98 |

| Walcowy dwustopniowy | 90 | 94 |

| Ślimakowy (małe przełożenie) | 70 | 85 |

| Ślimakowy (duże przełożenie) | 50 | 75 |

| Planetarny | 95 | 98 |

Dlaczego sprawność reduktora jest ważna?

Grzałki cylindra i głowicy zużywają również znaczną ilość energii w zależności od ich mocy, obrabianego materiału, geometrii ślimaka zastosowanego w maszynie, wyboru ustawień procesu itp. Wytłaczarki uzyskują energię cieplną wymaganą do topienia materiału za pomocą tych grzałek oraz poprzez pracę mechaniczną generowaną przez obrót ślimaka. Zwykle grzejniki te są obciążeniami rezystancyjnymi, a zatem nie będzie problemów z efektywnością energetyczną związanych ze współczynnikiem mocy. Jednak nadmierne ciepło procesowe jest usuwane przez dmuchawy przymocowane wzdłuż cylindra lub przez wewnętrzne chłodzenie rdzenia ślimaka i/lub ścianki cylindra (wodą lub olejem) w celu utrzymania stabilności termicznej procesu, a to odprowadzanie ciepła podlega wymuszonym stratom energii. Ponadto znaczna ilość energii cieplnej jest tracona na powierzchniach wystawionych na działanie otoczenia w sposób naturalny poprzez promieniowanie i konwekcję. Ogólnie rzecz biorąc, straty związane z grzałkami cylindra powinny wynosić około 8%. Straty energii związane z ogrzewaniem cylindra można ograniczyć poprzez odpowiednie zastosowanie osłon izolujących termicznie układ uplastyczniający, które ogranicza straty związane z przewodnictwem i konwekcją. Równie ważne jest zastosowanie regulatorów temperatury, które uwzględniają wzajemne odziaływanie stref grzewczych oraz bezwładność termiczną układu. Nie powinny być stosowane regulatory typu włącz - wyłącz. Ważne jest takie zestrojenie układu grzewczo chłodzącego, aby odprowadzane ciepło nie pochodziło z grzałek, lecz z cylindra.

Straty energii, które mogą mieć miejsce w falowniku, pompach wodnych, tablicy rozdzielczej i innych urządzeniach pomocniczych, można zaliczyć do innych strat energii. Rzeczywista ilość całkowitej energii pobranej i strat zależy od takich czynników, jak rozmiar/wiek/typ maszyny, wybór warunków obróbki (w szczególności prędkość ślimaka i temperatury zadanej cylindra i matrycy), przetwarzanego materiału, umiejętności i wiedzy operatora.

Typowa wydajność energetyczna wytłaczarki waha się od około 45% do 75%. Badania potwierdziły, że efektywność energetyczna wytłaczarki zależy od takich czynników, jak konstrukcja ślimaka, przekładnia, materiał wsadowy polimerowy, geometria produktu i szybkość wytłaczania oraz że główne straty energii w wytłaczarce występują przez układ napędowy i wymuszone chłodzenie. Dostarczają one również interesujących informacji na temat zużycia energii przez wytłaczarkę, w tym przybliżonego procentowego udziału każdego pojedynczego komponentu w całkowitym zużyciu energii i stratach wytłaczarki. Eksploatacja wytłaczarki o najwyższym możliwym współczynniku mocy ma znaczenie dla oszczędności energii. Całkowite zapotrzebowanie na moc wytłaczarki można zmniejszyć, stosując pompę zębatą na końcu wytłaczarki. Te oszczędności energii można osiągnąć nie dzięki zwiększeniu wydajności pompowania, ale dzięki pracy przy niskim ciśnieniu, które powoduje fundamentalne zmiany w procesach konwersji energii zachodzących w układzie uplastyczniającym. Ponadto pompa zębata pomoże zwiększyć i ustabilizować masowe natężenie przepływu. W procesie wytłaczania istnieje niewielki potencjał użytecznego odzyskiwania odrzuconej energii, ponieważ straty te są w dużej mierze uwalniane do powietrza lub wody.

Największy wpływ na całkowite zapotrzebowanie energetyczne wytłaczarki ma prędkość ślimaka, co zostało potwierdzone obserwacjami eksperymentalnymi. Również geometria ślimaka ma znaczenie w określaniu zapotrzebowania na energię w zależności od przetwarzanego materiału. Optymalny punkt pracy procesu powinien być wybrany z uwzględnieniem zarówno efektywności energetycznej, jak i cieplnej. Ogólnie rzecz biorąc, zależność między całkowitą energią wytłaczarki a innymi parametrami procesu jest bardzo złożona, dlatego wybór optymalnego punktu pracy o najwyższej możliwej wydajności energetycznej i cieplnej nie jest łatwym zadaniem.

Zobacz także:

Rodzaje wytłaczarek, poradnik technologiczny.

Materiały polimerowe i właściwości termiczne części drukowanych.

Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki.

Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych.

Charakterystyka i zastosowania termoparowych czujników temperatury.

Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000.

Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych .