Laserowe mikrometry pomiarowe w systemach produkcji.Rosnąca automatyzacja procesów produkcyjnych oraz stosowanie się do nowoczesnych wytycznych jakościowych, takich jak DIN ISO 9000, skutkuje coraz większym stopniem zintegrowanej z procesem produkcji rejestracji określonych parametrów i cech produktu, takich jak na przykład tolerancja wymiarowa, właściwości powierzchniowe i użytkowe. Rosnąca automatyzacja procesów produkcyjnych oraz stosowanie się do nowoczesnych wytycznych jakościowych, takich jak norma DIN ISO 9000, skutkuje coraz większym stopniem zintegrowanej z procesem produkcji rejestracji określonych parametrów i cech produktu, takich jak na przykład tolerancja wymiarowa, właściwości powierzchniowe i użytkowe.Dlatego następuje proces odchodzenia od wyrywkowej kontroli jakości wytwarzanego komponentu w kierunku ciągłej rejestracji parametrów podczas różnych etapów produkcji. Ze względu na to, że ten proces rejestracji w miarę możliwości nie powinien mieć wpływu na czas produkcji, pomiar musi być powiązany z czasem cyklu procesu produkcyjnego. Z tego powodu coraz częściej stosuje się bezkontaktową metodę pomiarową, która ma szereg zalet, takich jak np.:

Wykorzystanie laserowych mikrometrów oraz mierników średnicy w produkcyjnych systemach pomiarowych.Dostępnych jest wiele czujników działających w sposób bezkontaktowy do wyżej wymienionych zadań. Mikrometry laserowe, ze względu na swoją dużą elastyczność w odniesieniu do zakresu pomiarowego, częstotliwości pomiarowej, użyteczności na wielu różnych materiałach otworzyły wiele obszarów zastosowań. Kluczowym czynnikiem jest połączenie różnych przyrządów pomiarowych w jeden zintegrowany system w obrębie linii produkcyjnej i całego przedsiębiorstwa. System powinien zapewniać możliwość prezentacji wizualnej dla operatorów linii produkcyjnej oraz w centrum gromadzenia danych. Bardzo ważne jest gromadzenie danych pomiarowych w bazach danych oraz ich analiza w czasie zbliżonym do rzeczywistego. Mikrometr laserowy jest narzędziem używanym do bezkontaktowej kontroli i pomiaru właściwości fizycznych, takich jak wymiary, kształt i jednorodność obiektu. Tym, co odróżnia go od konwencjonalnego mechanicznego urządzenia pomiarowego, jest to, że pomiary dokonywane są bezkontaktowo za pomocą wiązki laserowej. Pomiar laserowy charakteryzuje się bardzo dużą dokładnością pomiaru oraz bardzo dużą szybkością akwizycji. Mikrometry laserowe są szczególnie przydatne do pomiaru obiektów o niewielkich rozmiarach ze względu na ich wysoki poziom rozdzielczości i technologię bezkontaktową. Na rynku dostępnych jest wiele przyrządów pomiarowych wykorzystujących technologię lasera skanującego. W laserowym mikrometrze znajduje się jednostka nadawcza odpowiedzialna za emisję wiązki laserowej, która skanuje mierzony obiekt ze znaną dużą prędkością w całym zakresie pomiarowym. Jednostka nadawcza emituje wiązkę promieniowania laserowego, która skanuje mierzony obiekt znajdujący się w oknie pomiarowym. Mierzony obiekt przesłania wiązkę promieniowania lasera i rzuca cień na znajdujący się za nim odbiornik pomiarowy. Podczas pomiaru mierzony jest czas cienia rzucanego przez mierzony obiekt. Układ elektroniczny mikrometru laserowego na podstawie pomiaru czasu cienia oblicza wymiar, który odpowiada np. średnicy mierzonego obiektu. Można przechowywać, analizować i drukować wszystkie zmierzone dane w celu kontroli procesu lub certyfikacji jakości. Skanowanie laserowe odbywa się poprzez system obrotowych luster lub za pomocą wiązki promieniowania ukształtowanej przez kolimator. Systemy danych z mikrometrów laserowych są również w stanie sprawdzić stan tolerancji i podobne wymagania specyfikacji mierzonego obiektu.

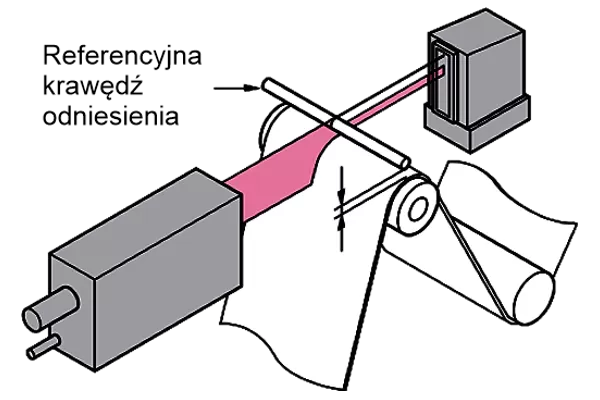

Przykłady pomiarów laserowym mikrometrem skanującym. Poniżej znajduje się kilka przykładów aplikacji do pomiarów laserowymi mikrometrami:

Mikrometry laserowe są dobrze dostosowane do pomiaru przedmiotów trudnych lub niemożliwych do zmierzenia przy użyciu konwencjonalnych przyrządów, takich jak przedmioty z tworzyw sztucznych lub innych miękkich materiałów, które mogą zmienić kształt pod naciskiem.Przykładowe zastosowania mikrometrów laserowych skanujących.

|

Zobacz także: Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnych Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. |