Dozowniki grawimetryczne Movacolor.Laboratoria badające tworzywa sztuczne poszukują wszelkiego rodzaju jakości i dokładności w technologii dozowania granulatów i proszków tworzyw sztucznych. Jest to szczególnie ważne w przypadku badań związanych z przemysłem farmaceutycznym i medycznym. Podajnik grawimetryczny i podajnik objętościowy.Można pomyśleć, że dozownik grawimetryczny i dozownik wolumetryczny są bardzo podobne. Oba systemy dozowania zostały opracowane z myślą o dozowaniu dodatków in-line z pożądaną wydajnością do głównego strumienia karmiącego wytłaczarki, który rownież może być dozowany. Oba systemy dozujące są wyposażone w lej zasypowy, sterownik, silnik krokowy i cylinder dozujący lub podajnik ślimakowy. Pod względem prędkości silniki krokowe Movacolor mają zakres od 0,1 do 200 obr./min, dzięki czemu można bardzo dokładnie ustawić prędkość obrotową silnika. Cylinder dozujący Movacolor o unikalnej konstrukcji zapewnia, że składnik jest dozowany liniowo w płynnym przepływie materiału bez pulsacji, co zapewnia stałą dokładność pracy dozownika. Dozownik wagowy versus dozownik objętościowy.Jakie są cechy i zalety dozownika wagowego (grawimetrycznego)?Podajnik wagowy, znany również jako podajnik typu loss-in-weight , to samokalibrujący się system dozowania, który dozuje na podstawie ubytku masy i prędkości. Podajnik objętościowy z kolei robi to na podstawie objętości i prędkości. W dozowaniu wagowym masa dozowanego dodatku jest mierzona za pomocą precyzyjnej wagi, która jest podstawą całego systemu dozowania. Masę dozowanego materiału oblicza się za pomocą technologii loss-in-weight, która mierzy ubytek masy podczas dozowania. W samokalibrującym się systemie dozownika grawimetrycznego silnik krokowy automatycznie zmienia swoją prędkość, gdy wykryta zostanie zmiana w przepływie materiału na skutek zmiany gęstości. Eliminuje to potrzebę ręcznej regulacji, która jest wymagana przy stosowaniu dozownika objętościowego (wolumetrycznego). Taka zmiana w przepływie materiału może być wynikiem dodania nowego materiału lub wahań gęstości dozowanego materiału. Oznacza to, że podczas pracy podajnika grawimetrycznego masz pełną kontrolę nad jakością produktu końcowego. Dzięki samokalibrującemu się systemowi dozowania podajnika grawimetrycznego nigdy nie narazisz się na ryzyko niewłaściwego dawkowania, a zatem zaoszczędzisz koszty zwłaszcza przy stosowaniu drogich dodatków. Oprogramowanie dozownika umożliwia ścisłe monitorowanie procesu produkcji w celach zarządzania jakością, a wszelkie błędy w procesie produkcji są szybko wykrywane. Jakie są cechy i zalety podajnika objętościowego (wolumetrycznego)?Podajnik objętościowy to system dozowania, który dostarcza do systemu produkcyjnego określoną objętość materiału w ustalonym przedziale czasowym, w oparciu o tzw. zasadę przemieszczenia. W przeciwieństwie do podajnika wagowego, prędkość dozowania podajnika objętościowego powinna być wybierana ręcznie, co może się różnić w zależności od rodzaju surowców wejściowych. Na przykład granulat polimeru, masterbatch czy proszek będą wymagać innej prędkości dozowania ze względu na różnice w gęstości nasypowej. Podajnik (dozownik) grawimetryczny.Dozowanie grawimetryczne to metoda stosowana w różnych dziedzinach, szczególnie w przemyśle tworzyw sztucznych, w celu dokładnego odmierzania i dozowania materiałów na podstawie ich masy. Dozowanie grawimetryczne oferuje wysoki poziom precyzji i kontroli w porównaniu na przykład do metod dozowania wolumetrycznego, które opierają się wyłącznie na pomiarze objętości. W przypadku dozowania grawimetrycznego proces zazwyczaj obejmuje następujące etapy:

Dozowanie grawimetryczne oferuje korzyści dla Twojej produkcji:

Cechy i zalety podajnika (dozownika) wolumetrycznego.Dozownik wolumetryczny to system dozujący, który zaopatruje system produkcyjny w określoną ilość materiału w ustalonych ramach czasowych, w oparciu o tzw. zasadę objętościową. W przeciwieństwie do dozownika grawimetrycznego, prędkość dozowania dozownika wolumetrycznego powinna być dobierana ręcznie, co może się różnić w zależności od rodzaju surowca wejściowego. Na przykład przedmieszka wymaga innej prędkości w porównaniu z dozowaniem materiału wejściowego w postaci płynnej lub proszkowej. W przypadku mniejszych procesów produkcyjnych i firm, które chcą zaoszczędzić na sprzęcie dozującym, preferuje się dozownik wolumetryczny zamiast dozownika grawimetrycznego. Jednak podajnik grawimetryczny pozwala znacznie zaoszczędzić na materiale wejściowym dzięki bardziej precyzyjnemu procesowi podawania. Oznacza to, że system zasilania grawimetrycznego zazwyczaj zapewnia wyższy zwrot z inwestycji (ROI) w perspektywie długoterminowej. Dozowanie objętościowe to technika stosowana w różnych gałęziach przemysłu do dozowania materiałów na podstawie objętości i obrotów na minutę. W przeciwieństwie do dozowania grawimetrycznego, które opiera się na pomiarze masy, podajnik wolumetryczny dozuje objętość materiału w oparciu o obroty na minutę. Proces dozowania objętościowego zazwyczaj obejmuje następujące czynności:

Dozowanie objętościowe ma kilka zalet:

Dozowanie wolumetryczne w porównaniu do metod grawimetrycznych wykazuje ograniczenia w dokładności. Dzieje się tak dlatego, że prędkość podawania i czas narzędzia dozującego nie są automatycznie dostosowywane w przypadku zmian gęstości, lepkości lub warunków środowiskowych materiału. Powodują one niedokładności w dozowaniu objętościowym, podczas gdy technologia wagi grawimetrycznej automatycznie wyklucza te czynniki za pomocą zaawansowanego oprogramowania. Podajnik grawimetryczny zalety:

Niedogodności podajników grawimetrycznych:

Podajnik wolumetryczny zalety:

Niedogodności podajników wolumetrycznych:

Kiedy należy wybrać podajnik (dozownik) grawimetryczny, a kiedy najlepiej zastosować podajnik wolumetryczny?Aby móc mądrze wybrać między dozownikiem grawimetrycznym a dozownikiem wolumetrycznym, ważna jest znajomość budżetu i celu użytkownika. Jak wspomniano wcześniej, oba systemy dozujące Movacolor mają silnik krokowy i unikalny cylinder dozujący. Jednak systemy dozowania wolumetrycznego są stosunkowo niedrogie do nabycia w krótkim okresie, co przekłada się na niewielką natychmiastową inwestycję. Z drugiej strony, systemy dozowania grawimetrycznego są droższe w zakupie, ale na dłuższą metę zaoszczędzisz na kosztach dzięki wyraźnie mniejszemu zużyciu drogich dodatków. Optometryczne systemy dozowania dla małych, precyzyjnych produktów końcowych.Technologia dozowania optometrycznego została specjalnie opracowana przez Movacolor do wytwarzania ultramałych, precyzyjnych produktów końcowych na mikrowtryskarkach i mikrowytłaczarkach. Ze względu na wąskie tolerancje produktów końcowych o wysokiej precyzji i ograniczone możliwości mieszania tych małych wtryskarek i wytłaczarek, w większości przypadków do tych zastosowań o wysokiej precyzji stosuje się wstępnie zmieszany materiał. Te specjalnie wyprodukowane mieszanki wstępne są drogie ze względu na małą partię produkcyjną. W rezultacie inżynierowie Movacolor opracowali technologię dozowania optometrycznego. Ten wysoce precyzyjny, opatentowany system dozowania umożliwia znaczne obniżenie kosztów poprzez zastosowanie standardowego materiału pierwotnego i przedmieszki lub dozowania dodatków w mikrowtryskarkach i mikrowytłaczarkach. Technologia dozowania optometrycznego w porównaniu z technologią dozowania grawimetrycznego.W porównaniu z technologią dozowania optometrycznego, dozowanie grawimetryczne ma swoje ograniczenia. Ultra niska masa dawki wymaga ekstremalnie niskich dawek ze 100% powtarzalnością i wysoką dokładnością od dawki do dawki. Kiedy dozujesz ekstremalnie niską masę granulek za pomocą podajnika grawimetrycznego, powstaje problem czasu reakcji układów sterowania oraz mechaniki dozownika. Technologia dozowania optometrycznego, jak działa?Powietrze tworzy próżnię za dyskiem z małymi otworami. Tarcza obraca się i zbiera granulki przedmieszki. Czujnik optyczny wykrywa granulki przedmieszki, gdy sygnał czujnika jest blokowany. Dzięki tej technice oprogramowanie jest w stanie policzyć ilość dozowanych granulek przedmieszki granulka po granulce. System dozowania płynów.Barwienie płynem może być trudną operacją. Wszystko zależy od niezawodnego dozowania, często przy ekstremalnie niskich dawkach. Głównymi problemami są wahania lepkości płynów i obsługa bez rozlewania. Movacolor opracował modułowy system dozowania cieczy z jednym uniwersalnym silnikiem, dwoma typami. Daje to możliwość skomponowania optymalnej konfiguracji. Pompa perystaltyczna.Pompa perystaltyczna stosowana jest w procesach z częstą zmianą koloru. Dostępny jako grawimetryczny i wolumetryczny system dozowania. Zalety pomp perystaltycznych:

Ograniczenia pomp perystaltycznych:

Pompa perystaltyczna w połączeniu z wagą grawimetryczną to idealne połączenie do zmiany koloru. Sterowanie grawimetryczne automatycznie kompensuje niedokładności pompy perystaltycznej. Wydajność pompy perystaltycznej jest w dużym stopniu zależna od lepkości cieczy, typu używanego węża pompy i wieku oraz zużycia węża pompy.

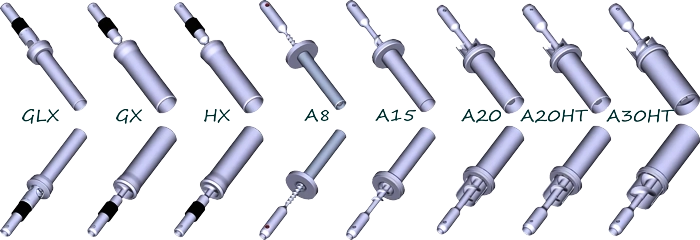

|

| System dozowania | Granulat | Proszek | Precyzja | Wydajność (g/s) | Wydajność (kg/h) |

|---|---|---|---|---|---|

| GLX | Tak | Tak | ++ | 0,02-1,6* | 0,07-5,8* |

| GX | Tak | Tak | + | 0,2-5,0* | 0,72-18* |

| HX | Nie | Tak | ++ | 0,01-1,6** | 0,04-5,8** |

| A-8 (podawanie ślimakiem) | Tak | Tak | + | 0,02-1* | 0,07-3,6* |

| A-10D (podawanie ślimakiem) | Tak | Tak | + | 0,05-3,3* | 0,18-11,9* |

| A-15 (podawanie ślimakiem) | Tak | Tak | +/- | 0,2-5* | 0,72-18* |

| A-20 (podawanie ślimakiem) | Tak | Tak | +/- | 0,5-20* | 1,8-72* |

| A-20HT*** (podawanie ślimakiem) | Tak | Tak | +/- | 0,5-20* | 1,8-72* |

| A-30HT*** (podawanie ślimakiem) | Tak | Tak | +/- | 2-50* | 7,2-180* |

Uwaga * pomiar przy zastosowaniu normalnej przedmieszki w postaci granulek o ciężarze 0,8 kg/dm3.

Uwaga ** pomiar przy zastosowaniu proszku swobodnie wysypującego się o ciężarze 0,65 kg/dm3.

Uwaga *** dostępny tylko z silnikiem krokowym o dużym momencie obrotowym (4,5 A).

Rys. 3 Widok wymiennych tulei dozujących stosowanych do dozowników grawimetrycznych Movacolor MDS-Balance.

Precyzyjne dozowanie proszku to jedno z trudniejszych wyzwań w dziedzinie dozowania, zwłaszcza gdy mówimy o proszkach nieswobodnych dozowanych w ekstremalnie niskich dawkach. Drogie dodatki proszkowe, które mają duży wpływ na proces, wymagają najlepszych rozwiązań w zakresie dokładności i niezawodności. Dozownik Mc-Powder dozuje tak niskie dawki, jak 100 g/h, ale także wysokie, jak 40 kg/h. Mieszanie dozowanego proszku zapewnia podwójna spirala i zasobnik wyposażony w mieszadło. Dozownik zapewnia bezproblemowe dozowanie najtrudniejszych w użyciu proszków jako dodatków do polimerów.

.webp)

rys.4 Widok dozownika grawimetrycznego do proszków MDS Balance Powder.

Do dozownika MDS-Powder dobieramy system dozowania zależny od jego zastosowania oraz wydajności. Tabela pokazuje szeroki zakres wydajności dostępnych wariantów.

| System dozowania | Precyzja | Wydajność (g/s) | Wydajność (kg/h) |

|---|---|---|---|

| SP 15 | ++ | 0,023-4,6 | 0,1-16,4 |

| SP 15 (bez rdzenia do ślimaka) | + | 0,027-7,2 | 0,1-25,9 |

| SP 19 | ++ | 0,077-12,5 | 0,3-45,1 |

| SP 19 (bez rdzenia doślimaka) | + | 0,113-21,3 | 0,4-76,6 |

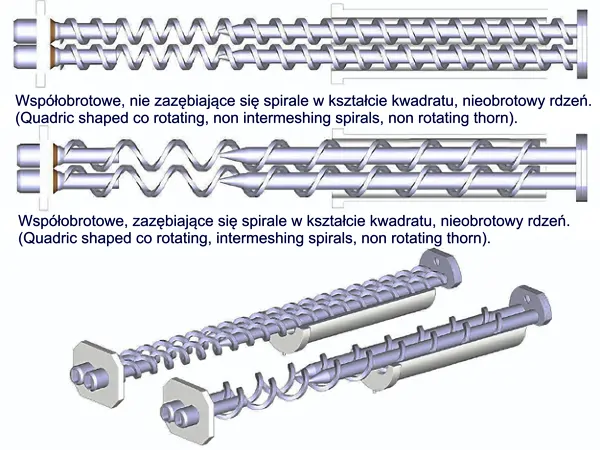

Rys. 5 Widok spiral dozujących proszki w dozownikach Movacolor MC-Powder.

1. Współbieżne, nie zazębiające się spirale dozujące w kształcie kwadratu, nieobrotowy rdzeń. (Quadric shaped co rotating, non intermeshing spirals, non rotating).

2. Współbieżne, zazębiające się spirale dozujące w kształcie kwadratu, nieobrotowy rdzeń. (Quadric shaped co rotating, intermeshing spirals, non rotating) thorn.

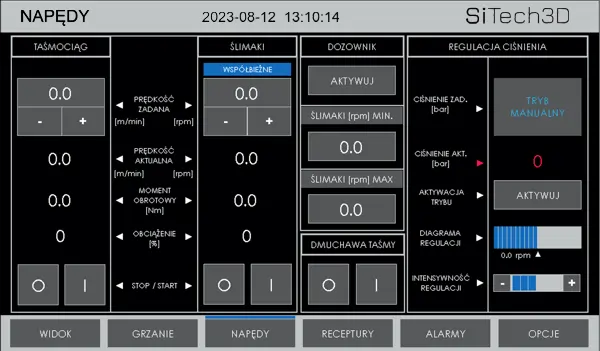

Rosnące ceny materiałów i wyższe wymagania jakościowe wymagają pełnej kontroli nad liniami do wytłaczania. Kontroler z kolorowym ekranem dotykowym o przekątnej 8 cali można podłączyć bezpośrednio do linii wytłaczania. Współpraca z wytłaczarkami, może odbywać się za pomocą szerokiej gamy interfejsów, zarówno analogowych, jak i za pośrednictwem kilku systemów magistrali cyfrowej. Intuicyjny interfejs użytkownika umożliwia operatorom prowadzenie linii wytłaczania z absolutną minimalną ilością odpadów z zapewnieniem wysokiej jakości produktu.

Rys.6 Widok ekranu dotykowego sterownika dozowników firmy Movacolor.

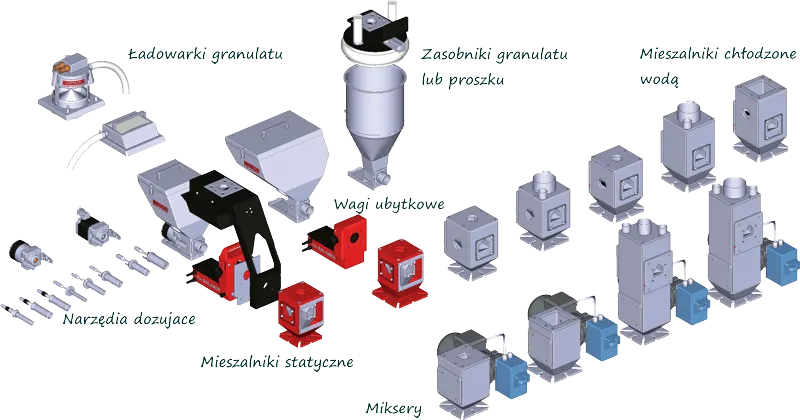

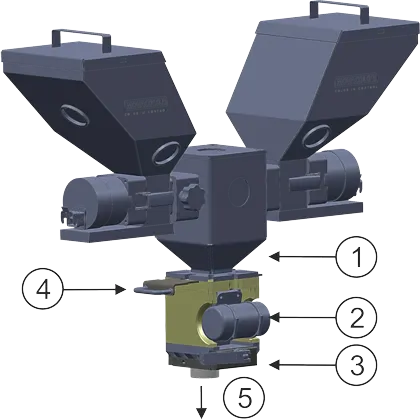

Rys.7 Modułowa konstrukcja systemu dozowników grawimetrycznych i wolumetrycznych firmy Movacolor.

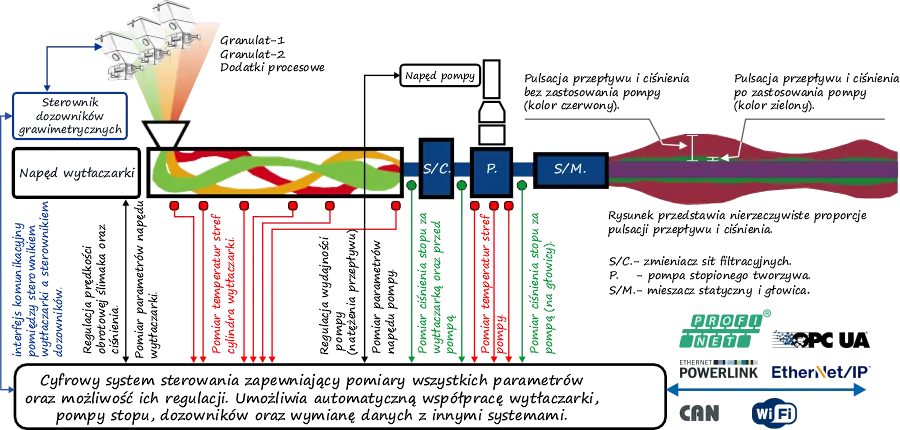

SiTech3D dostarcza program, który pozwala w łatwy sposób dokonać integracji układów sterowania wytłaczarek oraz linii do wytłaczania z dozownikami firmy Movacolor. Program pozwala na określenie charakterystyki pracy całego zespołu dozowników z wytłaczarką lub wytłaczarkami. Umożliwia i ułatwia integracje systemów dozowania z wytłaczarkami jedno i dwuślimakowymi o różnych wydajnościach od małych wytłaczarek laboratoryjnych o ślimakach 12 mm do wytłaczarek przemysłowych.

Rys.8. Widok ekranu sterowania wytłaczarki SiTech3D umożliwiającego synchronizacje pracy z dozownikami grawimetrycznymi.

Rys.9 Schemat sterowania wytłaczarką oraz komunikacji ze sterownikiem dozowników grawimetrycznych oraz pompą stopionego polimeru.

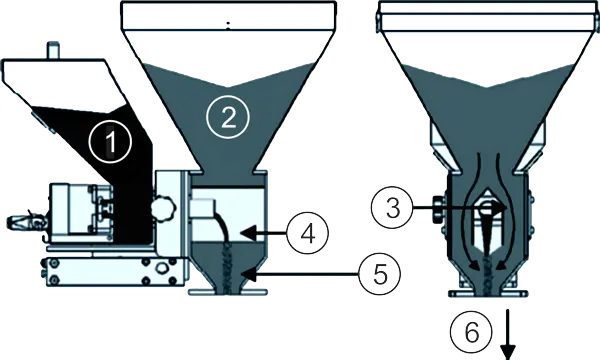

System dozowania można rozbudować między innymi o komorę mieszającą NST40, która zapewnia wymieszanie materiału głównego z dodatkiem. W komorze tej materiał główny rozdzielany jest na dwa strumienie przez płytę, pod którą znajduje się obrotowy cylinder dozujący dodatek. Ta technologia mieszania wstępnego w przeciwieństwie do innych pozwala na równomierne mieszanie dodatku i tworzywa pierwotnego zanim dotrą one do wytłaczarki, eliminując tym samym często pojawiający się problem separacji materiału a w konsekwencji nieregularny dopływ dodatku do wytłaczarki.

Rys.10 Zasada działania komory mieszacza statycznego NST40.

Wiele materiałów sypkich, zwłaszcza drobny proszek, jest spoisty i nie wypływa równomiernie z leja zasypowego podczas podawania do wytłaczarki. Słabe właściwości płynięcia mogą prowadzić do powstawania wąskich pionowych otworów, a nawet mostków materiałowych, co utrudnia dokładne dostarczenie tych materiałów do wytłaczarki. Wąski otwór to pionowy tunel od góry złoża materiału w leju podajnika do wytłaczarki. Chociaż materiał może nadal przepływać przez otwór, szybkość karmienia jest znacznie obniżona, a sypki materiał może osadzać się na ścianach. Mosty materiałowe w podobny sposób ograniczają przepływ materiału. Ponieważ mosty nie mają nawet pionowego tunelu, przepływ materiałów jest zwykle całkowicie zablokowany. Mieszadła mogą być używane w celu zapobiegania zapadaniu się i mostkowaniu materiału sypkiego. Chociaż system ten jest niezawodny, wymaga dodatkowej przestrzeni, a czyszczenie jest niewygodne, pracochłonne i czasochłonne.

System SiFlow wspomaga przepływ szybkich materiałów wprawiając w delikatnie drgania ścianę leja zasypowego, ostrożnie aktywując w ten sposób zawarty w nim materiał. Moduł SiFlow jest sterowany za pomocą sterownika PLC wytłaczarki i nie wymaga dodatkowych sterowników, aby zapewnić idealny przepływ materiału i zapewnić dokładność karmienia. Część leja wprawiana w drgania jest odizolowana mechanicznie od konstrukcji. Algorytmy filtrujące w czujnikach wagowych skutecznie odfiltrowują drgania, gwarantując w ten sposób dokładny sygnał masy przez cały czas SiFlow eliminuje problemy związane z mostkowaniem proszków, skraca czas czyszczenia i zmiany produktu.

System wspomagania przepływu proszków jest również elementem wyposażenia podajników bocznych (side feeder).

Rys.11 Mieszacz wibracyjny SiFlow oraz adapter mocowania systemu dozowników do wytłaczarek SiTech3D.

Rys.12 Wytłaczarka SiTech3D z systemem dozowników grawimetrycznych.

Opis dozowników przygotowano na podstawie materiałów własnych oraz pochodzących od producenta z poszanowaniem wszelkich praw. https://www.movacolor.com

Zobacz także:

Materiały polimerowe i właściwości termiczne części drukowanych.

Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki.

Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych.

Technologie czujników do monitorowania procesów w wytłaczaniu polimerów.

Charakterystyka i zastosowania termoparowych czujników temperatury.

Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000.

Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych .