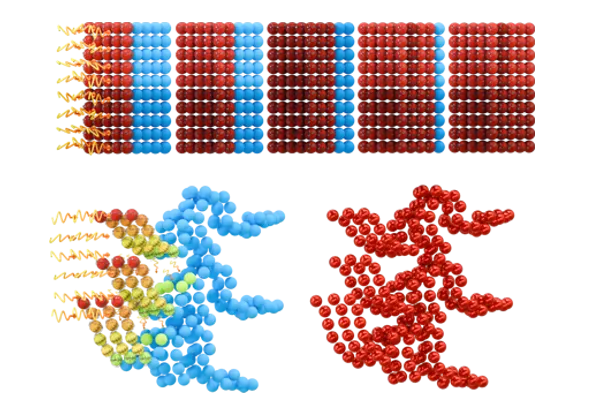

Materiały polimerowe i właściwości termiczne części drukowanych.Modelowanie osadzania topionego tworzywa (FDM), powszechna technika wytwarzania przyrostowego wykorzystująca materiały polimerowe, ułatwia skomplikowane dostosowywanie geometrii i szybkie prototypowanie. Ciągły rozwój technologii FDM podkreśla znaczenie właściwości termicznych materiałów polimerowych drukowanych w FDM, które są niezbędne w różnych zastosowaniach, w tym w lotnictwie i inżynierii biomedycznej. Pomimo wszechstronności technologii FDM, w częściach drukowanych w 3D utrzymują się wyzwania termiczne, objawiające się anizotropią, pustymi przestrzeniami i nieoptymalną przewodnością, co utrudnia uzyskanie odpowiedniej wydajności. Uzyskanie precyzyjnej kontroli nad parametrami drukowania, takimi jak temperatura dyszy, wysokość warstwy i prędkość, ma kluczowe znaczenie dla optymalizacji właściwości termicznych. Kluczowe jest również rozumienie zależności pomiędzy tymi parametrami. Ponadto kontrolowana obróbka termiczna, taka jak wyżarzanie, oferuje możliwości manipulowania strukturą krystaliczną drukowanych elementów w celu zwiększenia przewodności cieplnej. Ważne jest rozumienie wpływu wzmocnień i dodatków w zakresie opracowywania odpornych termicznie materiałów polimerowych na bazie FDM Wpływ właściwości materiałów polimerowych oraz procesu druku FDM na właściwości termiczne drukowanych części.Modelowanie osadzania topionego tworzywa (FDM) stało się znaczącą i wszechstronną techniką wytwarzania przyrostowego, rewolucjonizując wytwarzanie złożonych struktur przy użyciu materiałów polimerowych. Jego zdolność do ułatwiania szybkiego prototypowania i produkcji na zamówienie ma szerokie zastosowanie w różnych gałęziach przemysłu, takich jak elektryka i elektronika, lotnictwo, motoryzacja, inżynieria biomedyczna i produkty konsumenckie. Zastosowania te wymagają stabilnych termicznie materiałów i wydajności mechanicznej. Na przykład w wielu zastosowaniach elektronicznych istnieje zapotrzebowanie na materiały, które wykazują charakterystyczne właściwości przewodności cieplnej i izolacji elektrycznej. Ponieważ technologia FDM wciąż ewoluuje i zyskuje na popularności w takich zastosowaniach, kompleksowe zrozumienie właściwości termicznych materiałów polimerowych drukowanych w FDM staje się coraz bardziej istotne. Właściwości termiczne odgrywają kluczową rolę w określaniu wydajności i niezawodności komponentów drukowanych w technologii FDM, co czyni je istotnym przedmiotem badań i rozwoju. Efektywne wykorzystanie części drukowanych FDM w rzeczywistych zastosowaniach wymaga wiedzy na temat tego, w jaki sposób różne czynniki, takie jak skład materiału, wzory wypełnień i techniki obróbki końcowej, wpływają na zachowanie termiczne drukowanych materiałów. Rozwijająca się dziedzina kompozytów polimerowych drukowanych metodą FDM, w których stosuje się wypełniacze, wzmocnienia i nanocząstki, otworzyła nowe możliwości osiągania dobrych parametrów termicznych i właściwości mechanicznych. Podgrzewana dysza kieruje przepływ materiału w płaszczyźnie XY, aby stworzyć pożądaną część w procesie FDM. Metoda ta często prowadzi do miejscowej porowatości i utrudnionego łączenia warstwa-warstwa, zmniejszając wydajność mechaniczną i termiczną końcowej części. Aby rozwiązać te problemy, do anizotropowych części drukowanych FDM wprowadza się heterogeniczności. Włączenie wzmocnień, takich jak włókna i wypełniacze, zostało uznane za skuteczną strategię zwiększania wydajności mechanicznej materiałów drukowanych FDM. Można uzyskać znaczną poprawę właściwości mechanicznych materiałów drukowanych FDM, osiągniętą dzięki strategicznemu wzmocnieniu. Zastosowanie wzmocnień wprowadza zniuansowaną zależność między właściwościami mechanicznymi i termicznymi kompozytów, zwiększając znaczenie zrozumienia ich charakterystyki termicznej. Badania nad mechanicznym zachowaniem części kompozytowych drukowanych metodą FDM są szeroko zakrojone i wiedza w tym zakresie jest obszerna, zauważalna jest mniejsza liczba badań nad analizą termiczną. Znaczenie właściwości termicznych oprócz mechanicznych, szczególnie biorąc pod uwagę wpływ temperatury na jakość części drukowanych przez FDM jest w wielu zastosowaniach kluczowym czynnikiem. Ważne jest rozumienie subtelnego wpływu wypełniaczy, wzmocnień i nanocząstek na podstawowe właściwości termiczne, takie jak przewodność, dyfuzyjność i ciepło właściwe. Wiedza w tym zakresie jest cennym narzędziem do optymalizacji doboru materiałów, udoskonalania parametrów procesu i ulepszania rozważań projektowych, przyczyniając się w ten sposób do efektywnego wykorzystania druku FDM w różnych zastosowaniach oraz wspierając innowacje i postęp w produkcji addytywnej. Materiały polimerowe i ich właściwości termiczne.Wymiana ciepła w materiałach może zachodzić poprzez promieniowanie, konwekcję lub przewodzenie. Ustalono, że przewodnictwo cieplne jest na ogół podstawowym sposobem wymiany ciepła w materiałach stałych, zwłaszcza w przewodnikach. Przewodnictwo cieplne w ciele stałym polega głownie na przenoszeniu energii drgań cząstki na sąsiednie cząstki, głównie poprzez zderzenie bez ruchu samego ciała stałego. Charakter materiału ma kluczowe znaczenie dla przewodności cieplnej; Na przykład tworzywa sztuczne nie przewodzą ciepła tak dobrze jak metale. Wielkość i proporcje są oczywiście ważnymi parametrami; Im grubszy materiał, tym więcej czasu potrzeba, aby ciepło dotarło do przeciwległej powierzchni, jeżeli są to te same rodzaje materiału. Aspekty morfologiczne również odgrywają znaczącą rolę w tym mechanizmie, a wiele innych parametrów musi być również branych pod uwagę, aby lepiej zrozumieć charakterystykę termiczną materiałów. Zachowanie termiczne polimerów jest ściśle związane z właściwościami strukturalnymi. Zauważalne są różnice między materiałami amorficznymi i krystalicznymi. Na rys. 1 przedstawiono mechanizm przewodzenia ciepła polimerów krystalicznych i amorficznych. Wymiana ciepła zachodzi sekwencyjnie w amorficznych polimerach o nieuporządkowanej strukturze molekularnej. Ciepło dyfunduje do sąsiednich atomów, wywołując nieuporządkowane drgania i rotacje atomów polimeru w sąsiednich łańcuchach, zaczynając od atomu powierzchniowego lub monomeru znajdującego się najbliżej źródła ciepła. W przeciwieństwie do polimerów krystalicznych, w których ciepło rozchodzi się w postaci fal przez struktury sieciowe, dyfuzja ciepła polimerów amorficznych jest wolniejsza. Z drugiej strony, polimery krystaliczne mają bardziej efektywną transmisję ciepła ze względu na uporządkowany układ molekularny. Na zachowanie termiczne polimerów ma wpływ morfologia, długość łańcucha, sieciowanie i skład chemiczny, co ma wpływ na różne zastosowania, takie jak izolatory termiczne i urządzenia elektroniczne. Zrozumienie tych czynników i manipulowanie nimi pozwala na dostosowanie właściwości termicznych polimeru do konkretnych wymagań aplikacji.

Rys. 1. Mechanizm przewodzenia ciepła (i) polimerów krystalicznych i (ii) amorficznych. Materiały kompozytowe i ich właściwości termiczne.Właściwości termiczne kompozytów różnią się w zależności od polimeru użytego w ich składzie. Matryca polimerowa kształtuje podstawowe właściwości termiczne, takie jak przewodność, rozszerzalność, stabilność i izolacja. Materiały wzmacniające, takie jak wypełniacze i włókna, mogą znacząco zmieniać przewodność cieplną polimerów, otwierając ścieżki efektywnego przenoszenia ciepła w kompozycie. Co więcej, zbrojenia mogą być również dostosowane do kontroli współczynnika rozszerzalności cieplnej, łagodząc zmiany stabilności wymiarowej. Rodzaj i zawartość zbrojeń wpływają na ciepło właściwe i poprawiają stabilność termiczną kompozytów. Rozmieszczenie i wyrównanie wzmocnień w osnowie polimerowej przyczynia się do anizotropowych właściwości termicznych, co pozwala na dostosowanie zachowania w określonych kierunkach. Właściwości termiczne materiałów polimerowych można oceniać za pomocą trzech najczęściej stosowanych metod: analizy termograwimetrycznej (TGA), różnicowej kalorymetrii skaningowej (DSC) i dynamicznej analizy mechanicznej (DMA).

Właściwości termiczne czystych polimerów drukowanych FDMCharakterystyka termiczna polimerów w zastosowaniach inżynieryjnych wpływa na wydajność systemu, taką jak przenoszenie ciepła i utrata właściwości mechanicznych, w wysokich temperaturach roboczych. Charakterystyka termiczna polimerów drukowanych w FDM może zostać poprawiona przy użyciu różnych technik, w tym wyrównania wypełnienia, zbrojenia i hybrydyzacji. Najczęściej stosowane tworzywa termoplastyczne w FDM charakteryzują się niską temperaturą zeszklenia (Tg) i niską temperaturą topnienia (Tm) w porównaniu z polimerami termoutwardzalnymi. Akrylonitryl-butadien-styren (ABS), kwas polimlekowy (PLA), nylon-poliamid (PA), akrylonitryl-styren-akrylan(ASA), politereftalan etylenu (PET), politereftalan etylenu modyfikowany glikolem (PETG), poliamid (PA, nylon) i poliwęglan (PC) to najczęściej stosowane polimery termoplastyczne o niskich i średnich właściwościach termicznych i mechanicznych. Do zastosowań wysokotemperaturowych stosuje się wysokowydajne polimery termoplastyczne, takie jak polieteroeteroketon (PEEK), Keton polieteroketonu (PEKK) i polieteroimid (PEI).

Rys. 2 Powszechnie stosowane polimery w procesie druku FDM. Przed wykonaniem procesu FDM należy wziąć pod uwagę ważne czynniki, a jednym z nich jest temperatura topnienia polimerów. Wraz ze wzrostem temperatury drukowania, wytrzymałość mechaniczna materiałów takich jak PETG i PLA w próbkach wyprodukowanych przez FDM wzrasta. W przypadku wyższej temperatury dyszy w FDM powstawanie porowatości jest mniejsze, wiązania między warstwowe polimeru stają się gęstsze, a szczelina między warstwowa jest mniej zauważalna. W związku z tym można wnioskować, że topienie polimerów w optymalnej temperaturze jest bardzo przydatne w osiąganiu wyższej wytrzymałości mechanicznej. Ponadto temperatura pracy procesu FDM ma decydujący wpływ na lepkość polimerów. Zrozumienie właściwości termicznych polimeru ma kluczowe znaczenie w kontekście druku FDM. Gdy materiał jest wytłaczany przez dysze, musi zostać podgrzany powyżej (Tg) matrycy polimerowej. Dzięki temu materiał zachowuje się jak ciecz lepko sprężysta podczas drukowania, co pozwala na spójny i odpowiedni przepływ. Utrzymanie temperatury powyżej (Tg) ma kluczowe znaczenie dla zapobieżenia przedwczesnemu krzepnięciu lub degradacji i zapewnienia, że materiał zachowuje się optymalnie. Temperaturę dyszy zazwyczaj ustala się na poziomie zbliżonym do Tm dla polimerów semikrystalicznych i zbliżonym do (Tg) dla polimerów amorficznych. Aby uniknąć trudnych warunków przetwarzania i degradacji należy unikać zbyt wysokich temperatur. Z drugiej strony temperatura degradacji (Tdeg) stosowanego polimeru powinna wykraczać poza zakres stosowanych temperatur przetwarzania. Po wydrukowaniu wymagane jest chłodzenie poniżej (Tg). Zadrukowana warstwa powinna być ciepła, a nie stopiona, dla prawidłowej przyczepności bez deformacji. Aby drukowanie zakończyło się sukcesem, temperatura krystalizacji (Tc) i (Tm) powinny różnić się o około 5-10 oC. Dlatego zrozumienie właściwości termicznych, takich jak stabilność termiczna, przewodność cieplna, odkształcenie termiczne polimerów, lepkość stopu itp., jest bardzo ważne dla uzyskania lepszej wytrzymałości i jakości drukowanej części. W przypadku kompozytów polimerowych wybór odpowiedniego zakresu temperatur do przetwarzania jest znacznie bardziej skomplikowany, ponieważ zbrojenia, takie jak włókna i wypełniacze, zmieniają właściwości polimeru bazowego. Wypełniacze mogą podnosić (Tg) i (Tm) polimeru bez wpływu na (Tdeg), ograniczając zakres dostępnych temperatur przetwarzania. Mówiąc inaczej okno przetwórcze staje się węższe. W rezultacie, wybór matrycy polimerowej ma kluczowe znaczenie dla udanego druku FDM. Właściwości termiczne kompozytów z włókna szklanego drukowanych metodą FDM.Włączenie włókien szklanych do matryc polimerowych zmienia i zarazem poprawia właściwości termiczne materiałów kompozytowych. Włókna szklane są dobrze znane ze swojej zdolności do poprawy przewodności cieplnej, zapewniając kompozytom zwiększoną zdolność wymiany ciepła. To ulepszenie jest korzystne w zastosowaniach, w których wydajność cieplna ma kluczowe znaczenie. Ponadto obecność włókien szklanych może odgrywać istotną rolę w obniżaniu współczynnika rozszerzalności cieplnej, poprawiając tym samym stabilność wymiarową materiału kompozytowego podczas zmian temperatury. Ta kombinacja właściwości sprawia, że polimery wzmocnione włóknem szklanym są atrakcyjne do zastosowań wymagających dobrych właściwości termicznych. Oczekuje się, że włączenie kompozytów z włókna szklanego do druku FDM zapewni dobrą przewodność cieplną, jednocześnie zmniejszając współczynnik rozszerzalności cieplnej i wzmacniając stabilność wymiarową. Oczekuje się, że dodanie włókien podniesie temperaturę zeszklenia i ugięcia pod wpływem ciepła, ostatecznie zwiększając odporność materiału na odkształcenia pod obciążeniem. Jednak na właściwości termiczne kompozytów z włókna szklanego drukowanych FDM może mieć wpływ kilka czynników, w tym skład kompozytu, orientacja włókien, wybór matrycy polimerowej oraz, co ważniejsze, parametry FDM. Czynniki te muszą być dokładnie rozważone i dokładnie przetestowane, aby upewnić się, że kompozyt spełnia wymagania dotyczące wydajności cieplnej pożądanego zastosowania. Potwierdzono, że Tg czystego PLA (50–60 oC) wzrasta po dodaniu włókna szklanego do temperatury ok. 69 oC. Ponadto zwiększenie gęstości wypełnienia kompozytów na bazie PLA wzmocnionych krótkimi włóknami szklanymi znacząco wpływa zarówno na właściwości mechaniczne, jak i termiczne. Wyższe gęstości wypełnienia nie tylko zwiększają wytrzymałość i sztywność konstrukcji, ale także przyczyniają się do poprawy stabilności termicznej, dzięki czemu kompozyt wytrzymuje wyższe temperatury przed degradacją. Wyniki badań wskazują, że wzrost frakcji włókien z 5 do 15% wag. Zwiększa temperaturę krystalizacji kompozytów, temperaturę topnienia i temperaturę rozkładu. Wyniki badania TGA ujawniły, że temperatura rozkładu włókien kompozytowych była wyższa niż w przypadku czystego PEEK, co wskazuje, że włókna hamują odwodornienie i niszczenie łańcuchów polimerowych na etapie rozkładu termicznego. Włókna kompozytowe PEEK wzmocnione GF (włókna GF to włókna szklane ang. glass fiber) miały mniejszy ubytek masy w porównaniu z filamentami CF/PEEK (włókna CF to włókna węglowe ang. carbon fiber) ze względu na istnienie solidnego połączenia międzyfazowego między GF i PEEK. Podobne wyniki odnotowano w kompozycie na bazie GF/ABS i CF/ABS. Kompozyty GF/ABS wykazują znaczną poprawę odporności termicznej. Wyniki te wskazują na zdolność kompozytu do wytrzymywania wyższych temperatur. Kompozyty hybrydowe GF/CF/ABS również wykazały się korzystnymi właściwościami termicznymi. Co więcej, analiza termomechaniczna dostarczyła informacji na temat współczynnika rozszerzalności cieplnej, ujawniając specyficzny porządek między materiałami. Obserwowane współczynniki wskazują, że największą rozszerzalność cieplną ma ABS, następnie GF/ABS, a następnie GF/CF/ABS. Zrozumienie tych charakterystyk rozszerzalności cieplnej ma kluczowe znaczenie dla zastosowań o krytycznej stabilności wymiarowej w zmiennych temperaturach. Analiza krzywej DSC wykazuje, że kompozyty mają wyższe wartości entropii niż czysty ABS. Sugeruje to, że włączenie GF i CF do matrycy polimerowej ABS doprowadziło do zwiększonego nieporządku w strukturze molekularnej, co może wskazywać na poprawę charakterystyki absorpcji i rozpraszania energii. Odkrycia te podkreślają ulepszone właściwości termiczne i termomechaniczne kompozytów GF/ABS i GF/CF/ABS, co czyni je obiecującymi materiałami do zastosowań wymagających zaawansowanych parametrów termicznych. Wzrost temperatury drukowania pomaga poprawić wydajność mechaniczną kompozytów. Dla PLA zaobserwowano, że wysoka temperatura drukowania zwiększa tendencję do zapewniania dobrego kontaktu stopionego filamentu i drukowanych warstw kompozytowych. Zjawisko to przypisuje się zwiększonemu wiązaniu międzyfazowemu między dwiema sąsiednimi warstwami druku. zaobserwowano, że odpowiednia temperatura druku kompozytów CF/GF/PLA wynosi ok 210 oC, a przy wysokich temperaturach powyżej 210 oC pojawia się niestabilność wymiarowa. Badania wpływu obróbki po procesowej (wyżarzanie i parowanie acetonu) na powierzchnię i właściwości mechaniczne drukowanych przez FDM kompozytów PLA wzmocnionych krótkim GF wykazały, że proces wyżarzania w temperaturze 120 oC poprawił krystaliczność kompozytów. (Tg) próbek wyżarzonych ulega nieznacznej poprawie. Obecność kryształów w matrycy polimerowej była odpowiedzialna za fizyczne sieciowanie i zmniejszoną ruchomość łańcucha, co skutkowało zwiększonym (Tg). Wyżarzanie termiczne wpływa na stabilność wymiarową próbki kompozytowej poprzez skurcz, a także zmniejsza ciągliwość bez utraty wytrzymałości na rozciąganie. W związku z tym można wywnioskować, że obróbka końcowa odgrywa istotną rolę we właściwościach mechanicznych i powierzchniowych kompozytów polimerowych drukowanych w 3D. Właściwości termiczne kompozytów polimerowych wzmocnionych włóknem węglowym drukowanych w FDM.Powszechnie wiadomo, że większość polimerów jest wrażliwa na ciepło, co sprawia, że kluczowe znaczenie ma analiza ich właściwości termicznych, w tym stabilności termicznej, temperatury zeszklenia, ciepła właściwego i przewodności cieplnej. Włókno węglowe cieszy się dużym zainteresowaniem ze względu na swoją lekkość, wytrzymałość mechaniczną i stabilność termiczną w szerokim zakresie temperatur. Główną wadą stosowania jest to, że CF nie ulega biodegradacji, co sprawia, że niezbędna jest właściwa utylizacja. Jednak ostatnie badania wykazały, że zużyty CF można poddać recyklingowi lub ponownie wykorzystać. Materiały polimerowe w zastosowaniach inżynieryjnych wymagają wzmocnienia właściwości, w tym stabilności termicznej, przewodności cieplnej, ciepła właściwego, rozszerzalności cieplnej i innych. Na przykład, gdy zawartość zmielonego CF w PLA wzrośnie z 10 do 30% wag., przewodność cieplna wzrośnie ok 15%. Przewodność cieplna ma kluczowe znaczenie, większość polimerów wykazuje niską przewodność cieplną, konieczna jest poprawa przewodności cieplnej różnych polimerów w zastosowaniach inżynieryjnych. Zgodnie ze sprawozdaniem TGA, kompozyty GF/ABS wykazują wyższą odporność termiczną poprzez wytworzenie końcowej pozostałości wynoszącej (42 %), która jest wyższa niż w przypadku kompozytów hybrydowych GF/CF/ABS (37 %). Współczynnik rozszerzalności cieplnej (CTE) jest wyższy w przypadku czystego ABS i ulega zmniejszeniu po dodaniu włókien GF i CF. Warto zauważyć, że CTE jest wyższe w przypadku kompozytów GF/ABS w porównaniu z GF/CF/ABS. W związku z tym wzmocnienie CF może poprawić stabilność termiczną polimerów, zwiększając zastosowanie kompozytów polimerowych na bazie CF w sektorach inżynieryjnych. Poprawa przewodności i stabilności cieplnej materiałów polimerowych jest kluczowym czynnikiem, który poszerza ich zastosowanie w różnych sektorach elektroniki i innych gałęzi inżynierii. Właściwości termiczne kompozytów z włókien naturalnych drukowanych metodą FDM.Kompozyty z włókien naturalnych cieszą się dużym zainteresowaniem we wszystkich sektorach i mogą mieć odpowiednie zastosowania dzięki zaawansowanym technologiom produkcji. Konieczne jest zrozumienie zachowania termicznego kompozytów z włókien naturalnych przetwarzanych za pomocą druku 3D. Zazwyczaj włókna naturalne są mniej stabilne termicznie, ale proces FDM pozwala kontrolować przemiany energii cieplnej w materiałach przetwarzanych. Istnieje rosnące zainteresowanie opracowywaniem i wykorzystywaniem wypełniaczy pochodzenia biologicznego oraz poprawą ich właściwości termicznych. Pomimo tego zainteresowania, wypełniacze pochodzenia biologicznego są nadal głównie w fazie badań i nie zostały jeszcze powszechnie przyjęte w zastosowaniach przemysłowych. Wiele z tych biotechnologicznych rozwiązań pozostaje w fazie badań i nie jest jeszcze gotowych do przemysłowych procesów mieszania. Ponadto opłacalność i efektywność niektórych materiałów pochodzenia biologicznego są nadal przedmiotem dyskusji, co podkreśla potrzebę, aby rozwiązania te były ekonomicznie opłacalne do użytku w przemyśle. Właściwości termiczne kompozytów wypełnionych drukiem FDM.Chociaż metoda druku 3D ma znaczące zalety w porównaniu z konwencjonalnymi podejściami do produkcji, doniesienia w literaturze wskazują, że często daje ona nieoptymalne właściwości termiczne i mechaniczne. Ograniczenie to przypisuje się słabej przyczepności między sąsiednimi drukowanymi warstwami i porami w obiektach końcowych. W szczególności drukowane obiekty mają zwykle mniejszą gęstość niż surowe włókno, co wpływa na ich ogólną integralność strukturalną. Aby sprostać tym wyzwaniom i poprawić właściwości obiektów drukowanych w 3D, kluczowe staje się skupienie się na osiągnięciu większej gęstości poprzez skrupulatną kontrolę parametrów procesu i składu filamentu. Jedna ze skutecznych strategii obejmuje włączenie wypełniaczy cząstek. Dodatki mają na celu poprawę przyczepności międzywarstwowej i ogólnej zwartości strukturalnej, łagodząc w ten sposób obserwowane braki w wydajności termicznej i mechanicznej. Optymalizując zarówno proces drukowania, jak i skład filamentu, możliwe jest przezwyciężenie ograniczeń druku 3D i wyprodukowanie końcowych obiektów o ulepszonych właściwościach termicznych i mechanicznych. Na właściwości części może mieć wpływ kilka czynników, w tym materiał matrycy, materiał wypełniający, stężenie wypełniacza i parametry drukowania. Aby poprawić określone właściwości, kompozyty drukowane FDM mogą zawierać różne wypełniacze, w tym CF, GF, proszki metali, cząstki ceramiczne, dodatki wpływające na lepkość, płyniecie oraz dodatki smarujące zewnętrznie i wewnętrznie. Przewodność cieplna i charakterystyka wymiany ciepła materiału wypełniającego oraz zastosowane stężenie mogą mieć znaczący wpływ na ogólne właściwości termiczne kompozytu. Druk FDM może zwiększyć wydajność cieplną, tworząc dobrze zorganizowaną i wysoce przewodzącą sieć w materiałach, dzięki czemu nadaje się do zastosowań wymagających wydajnego rozpraszania ciepła. Wpływ parametrów procesu FDM na przewodność cieplną materiałów polimerowych na bazie FDM.Konstrukcja warstwa po warstwie w procesie FDM z natury rzeczy skutkuje interfejsami, które nie są tak wytrzymałe, jak masowa struktura materiału. To słabsze wiązanie międzywarstwowe może mieć poważne konsekwencje, szczególnie w zastosowaniach wymagających wydajności cieplnej. Ciepło może gorzej przenosić się między sąsiednimi warstwami ze względu na słabsze wiązanie między warstwami w częściach drukowanych przez FDM. Może to prowadzić do innych właściwości termicznych niż w przypadku tradycyjnie wytwarzanych przedmiotów z tego samego materiału. Przewodność cieplna części drukowanych przez FDM odbiega od wartości oczekiwanych ze względu na właściwości masowe materiału. Na właściwości termiczne części drukowanych FDM mają wpływ parametry FDM, takie jak prędkość drukowania, gęstość wypełnienia i grubość warstwy. Szybkość drukowania i podawania wpływa na przewodzenie ciepła i przyczepność filamentu w kompozytach drukowanych w 3D. Odpowiedni dobór tych wskaźników może skutkować lepszą przyczepnością i mniejszymi granicami między warstwami, co poprawia przewodzenie ciepła. Szybsze drukowanie zbliża wytłaczany materiał do jego (Tg) lub (Tm), poprawiając interakcje i wiązania między włóknami. Co więcej, szybsze tempo podawania (lub wolniejsze tempo drukowania) pozwala na drukowanie grubszych warstw, co sprzyja lepszej przyczepności pomimo potencjalnej utraty rozdzielczości geometrycznej. Precyzyjna regulacja temperatury w łożu roboczym ma kluczowe znaczenie dla odpowiedniej przyczepności warstw w druku FDM. Temperatura dyszy i temperatura platformy mają znaczący wpływ na jakość materiałów polimerowych drukowanych metodą FDM. Temperatury te mają wpływ na właściwości fizyczne materiałów drukarskich, które wpływają na lepkość i krystalizację. Utrzymanie stałego przepływu przez dyszę zapewnia jednorodny materiał, minimalizując defekty zarówno na poziomie mikroskopowym, jak i makroskopowym. Kontrolowana krystalizacja, osiągana dzięki odpowiednim temperaturom dysz i złoża, powoduje bardziej efektywne rozpraszanie ciepła. Drukowanie stopionego filamentu w niestabilnej temperaturze, która wpływa na lepkość, może spowodować mikroskopijne zaburzenia przyczepności, które są szczególnie powszechne w środowiskach otwartych ze względu na zmiany temperatury otoczenia oraz przepływ powietrza. Wahania temperatury stołu mogą powodować wypaczanie warstwy podstawowej, co skutkuje niespójnościami druku i awariami. Wypaczenie zwiększa możliwość ingerencji w materiał wytłaczany przez głowicę, wpływając na ogólną przyczepność między warstwami. Stabilna kontrola temperatury ma kluczowe znaczenie dla udanych wydruków FDM. Wysokość warstwy w FDM znacząco wpływa na właściwości termiczne drukowanych polimerów. Wykazano, że mniejsze wysokości warstw, które przyczyniają się do tworzenia drobniejszych warstw, poprawiają przewodność cieplną poprzez poprawę przyczepności międzywarstwowej. Wykazano, że parametry procesu FDM, takie jak wysokość warstwy, gęstość wypełnienia i szerokość rastra, mają znaczący wpływ na przewodność cieplną drukowanych polimerów i kompozytów ze względu na generowanie porowatości i układów warstwowych. Zwiększona powierzchnia zapewniana przez drobniejsze warstwy może poprawić radiacyjny transfer ciepła. Chociaż wyniki te wskazują na korzyści w zakresie wydajności termicznej, wybór wysokości warstwy powinien uwzględniać kompromisy, takie jak wydłużony czas drukowania i złożoność. Optymalizacja wysokości warstwy ma kluczowe znaczenie dla dostosowania właściwości termicznych polimeru drukowanego w 3D do konkretnych wymagań aplikacji. Gęstość wypełnienia wpływa na kluczowe czynniki, takie jak przewodność cieplna, rozpraszanie ciepła i integralność strukturalna. Wyższe gęstości wypełnienia przyczyniają się do zwiększenia przewodności cieplnej i integralności strukturalnej, co wpływa na zdolności rozpraszania ciepła. Zmiana gęstości wypełnienia spowoduje przesunięcie temperatury mięknięcia. Kompozyt o gęstości wypełnienia 25% wykazuje wyższą temperaturę mięknięcia niż kompozyt o gęstości wypełnienia 100%. Ponadto, kompozyt o gęstości wypełnienia 75 i 100 % wykazywał niższe temperatury początkowej degradacji w porównaniu z kompozytem o gęstości wypełnienia wynoszącej 25 i 50 %. Różnica nie była duża i wynosiła ok 4-5 oC jednak wyniki te podkreślają wpływ gęstości wypełnienia na właściwości termiczne, z zauważalnym wpływem zarówno na (Tg), jak i na początkowe temperatury degradacji. Wpływ parametru FDM na przewodność cieplną.

Wnioski, przyszłe kierunki działania i wyzwania.Produkcja addytywna, zapowiadana jako filar czwartej rewolucji przemysłowej, wpływa na tradycyjną produkcję. W produkcji addytywnej technologia FDM, znana ze swojej wszechstronności, napotyka wyzwania termiczne w częściach drukowanych 3D, w tym anizotropię, puste przestrzenie i nieoptymalną przewodność, co obniża wydajność. Potencjał tej technologii jest wysoki i przewiduje się zwiększone wykorzystanie w zastosowaniach odpornych na temperaturę. Trwają prace nad innowacjami materiałowymi w celu opracowania filamentów o doskonałych właściwościach termicznych i mechanicznych. Zaawansowane dodatki, takie jak grafen lub azotek boru, zwiększają przewodność cieplną wzdłuż warstw druku. Jednak optymalizacja ich interakcji z matrycą wymaga różnych metod modyfikacji właściwości. Badanie syntezy polimerów o dostosowanych strukturach molekularnych zaprojektowanych specjalnie dla FDM w celu stworzenia równowagi między drukownością a optymalnym zachowaniem termicznym może być dobrą opcją poprawy właściwości termicznych. Druk wielomateriałowy wydaje się obiecujący, pozwalając na strategiczne połączenie polimerów o różnej przewodności cieplnej w ramach jednego wydruku. Wyzwaniem jest utrzymanie precyzyjnej kontroli nad procesem osadzania, aby zapewnić bezproblemową integrację przy jednoczesnym złagodzeniu nieodłącznej anizotropii związanej z wytwarzaniem warstwa po warstwie. Co więcej, do skutecznej optymalizacji procesu niezbędne jest głębsze zrozumienie złożonej zależności między parametrami drukowania, takimi jak temperatura dyszy, wysokość warstwy, prędkość drukowania i wynikające z tego właściwości termiczne. Metody obróbki końcowej są niezbędne do poprawy właściwości termicznych. Należy zbadać kontrolowane obróbki termiczne, takie jak wyżarzanie, w celu manipulowania strukturą krystaliczną drukowanych części i poprawy przewodności cieplnej. |

Zobacz także: Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . |