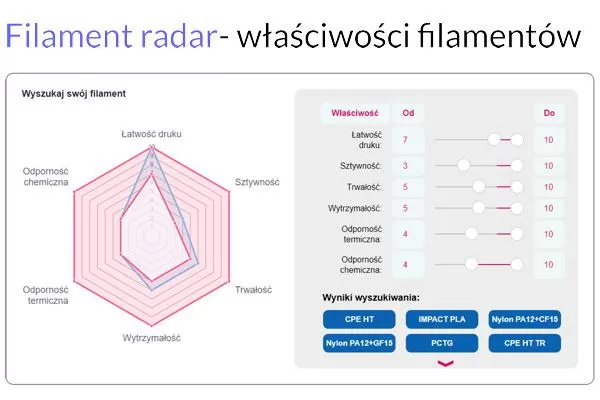

Filament radar - właściwości użytkowe filamentów do drukarek 3D.Rozważania dotyczące właściwości filamentów do drukowania 3D. Druk 3D wymaga 4 kluczowych elementów: 1. Trójwymiarowego modelu komputerowego. Stworzyliśmy specjalne narzędzie, które pozwala zobaczyć właściwość filamentów w postaci graficznego wykresu radarowego. Wykres ukazuje sześć podstawowych parametrów określających właściwości filamentu. Są to odpowiednio: 1. Łatwość druku 3D. Zanim przejdziemy do opisu zasady działania narzędzia Filament Radar oraz jego użyteczności w ocenie właściwości różnych filamentów przedstawimy definicje każdej właściwości tworzyw i kompozytów stosowanych do produkcji filamentów. |

| Sybstancja |

Moduł Younga GPa (× 109 N/m2) |

| Nylon (PA) | 3 |

| Poliwęglan (PC) | 2,2 |

| Polietylen (PE) | 0,485 |

| Poli(tereftalan etylenu (PET) | 2,35 |

| Guma twarda | 0,055 |

| Polistyren | 3,25 |

| Polichlorek winylu (PCV) | 3,25 |

| Teflon (politetrafluoroetylen, PTFE) | 0,5 |

Tabela 1. Moduł Younga wybtanych tworzyw sztucznych.

W tym przewodniku omówiono najpopularniejsze materiały drukowane 3D, PLA, ABS i nylon, aby ukazać, jak trwały jest każdy z tych materiałów wydrukowanych w 3D. Podjęcie decyzji, który materiał chcesz wydrukować w 3D, może być trudnym zadaniem. Każdy materiał drukowany w 3D ma swoje zalety i wady, a niektóre filamenty są znacznie trwalsze od innych.

Jednak niezależnie od trwałości zastosowanego filamentu duża część trwałości wynika ze sposobu, w jaki powstał wydrukowany obiekt 3D. Elementy takie jak grubość ścian i gęstość wypełnienia mogą mieć duży wpływ na długoterminową trwałość obiektu wydrukowanego w 3D.

Bez wątpienia najpopularniejszym materiałem do druku 3D od lat jest PLA. Jest to zdecydowanie jeden z najbardziej opłacalnych i dostępnych materiałów do drukowania 3D.

Praca z PLA jest dość łatwa, ponieważ można go drukować na szerokiej gamie drukarek 3D FDM. Nie wymaga ekstremalnych temperatur do pracy i jest niezwykle dostępny. PLA ma jednak słabe strony. Może stać się kruchy, jeśli jest używany pod dużym obciążeniem. Ma również dość niską temperaturę topnienia, co oznacza, że w bardziej ekstremalnych temperaturach może zacząć słabnąć, zginać się, a nawet topić. Jeśli przekroczysz około 40°C, zauważysz, że PLA zacznie się wypaczać lub zginać i tracić sztywność. Reasumując PLA ma niską trwałość.

ABS (akrylonitryl-butadien-styren) to kolejny powszechnie stosowany rodzaj filamentu. ABS ma wysoką temperaturę topnienia wynoszącą około 200°C, co czyni go znacznie trwalszym w wyższych temperaturach. Ma także większą elastyczność niż PLA. Oznacza to, że pod dużym obciążeniem ABS będzie miał tendencję do odkształcenia sprężystego, a nie pękania pod obciążeniem mechanicznym. Dzięki temu ABS jest mniej podatny na pękanie w przypadku upuszczenia, rzucenia lub zgniecenia w porównaniu z PLA. Modele z tego tworzywa zachowują swoje właściwości przez długi czas. Powierzchnie wykonane z tego tworzywa są odporne na zarysowania, dzięki czemu długo zachowują atrakcyjny wygląd. Trzeba jednak pamiętać, że ABS nie jest odporny na światło ultrafioletowe, co zmniejsza trwałość wydrukowanych modeli w dłuższym kontakcie ze światłem słonecznym. Ponadto akrylonitryl-butadien-styren odznacza się słabą wytrzymałością dielektryczną i łatwopalnością, dlatego nie sprawdzi się w niektórych wymagających sytuacjach.

Nylon to kolejny coraz popularniejszy materiał do drukowania obiektów 3D. Podobnie jak ABS, zapewnia wysoką elastyczność, co daje większą szansę na to, że nie pęknie pod wpływem przyłożonych sił. Temperatura topnienia nylonu wynosi około 220°C, co czyni go dobrym wyborem w przypadku stosowania w wysokich temperaturach. Pomimo tego, że nylon jest bardzo trwały, drukowanie 3D jest trudniejsze w porównaniu z ABS i PLA. Należy drukować wolniej, przy wyższej temperaturze wytłaczarki. To sprawia, że nylon jest silnym pretendentem do najtrwalszego materiału do druku 3D.

Obecnie istnieje wiele tworzyw sztucznych przystosowanych do technologii druku 3D, a każde z nich ma swój unikalny zestaw właściwości i zastosowań. Aby zrozumieć wytrzymałość tworzyw sztucznych drukowanych w 3D, konieczne jest zapoznanie się z różnymi rodzajami tworzyw sztucznych stosowanymi w branży. Omówione zostaną trzy powszechnie stosowane tworzywa sztuczne: PLA, ABS i PETG:

Kwas polimlekowy, w skrócie PLA, jest biodegradowalnym tworzywem termoplastycznym pochodzącym z zasobów odnawialnych. Pod względem wytrzymałości PLA jest uważany za stosunkowo mocny materiał, ma jednak pewne ograniczenia. Chociaż może być sztywny i mocny jest również bardziej kruchy niż inne materiały, takie jak ABS czy PETG. Ta kruchość może prowadzić do pękania części pod wpływem naprężeń lub uderzeń, PLA może nie nadawać się do zastosowań wymagających dużej wytrzymałości mechanicznej lub odporności na uderzenia.

Akrylonitryl-butadien-styren (ABS) jest szeroko stosowanym tworzywem termoplastycznym zarówno w tradycyjnej produkcji, jak i w druku 3D. Jest znany ze swojej trwałości, wysokiej odporności na uderzenia i ogólnej wytrzymałości, co czyni go popularnym wyborem do części funkcjonalnych i prototypów. Jedną ze znaczących zalet ABS w porównaniu z PLA jest jego lepsza elastyczność i odporność na uderzenia. Materiał charakteryzuje się większym wydłużeniem przy zerwaniu niż PLA, a także większą wytrzymałością na zginanie, co oznacza, że lepiej wytrzymuje siły zginające. Te właściwości sprawiają, że ABS jest bardziej odpowiedni do zastosowań wymagających wytrzymałości mechanicznej i sprężystości, takich jak części samochodowe, obudowy i zabawki.

Glikol poli(tereftalanu etylenu), w skrócie PETG, to tworzywo termoplastyczne, które w pewnym sensie łączy w sobie dobre właściwości PLA i ABS, dzięki czemu staje się coraz popularniejszym wyborem do druku 3D. Modyfikacja glikolem zapewnia lepszą elastyczność, odporność na wstrząsy i odporność na temperaturę w porównaniu ze standardowym PET. PETG oferuje zrównoważone połączenie wytrzymałości, elastyczności i łatwości drukowania. PETG charakteryzuje się doskonałą przyczepnością warstw i zmniejszonym wypaczaniem, co ułatwia drukowanie dużych lub skomplikowanych części.

Wytrzymałość PETG sprawiają, że nadaje się on do szerokiego zakresu zastosowań, od prototypów po części funkcjonalne. Szczególnie dobrze nadaje się do zastosowań wymagających połączenia wytrzymałości i elastyczności, takich jak złącza zatrzaskowe, zawiasy i obudowy.

Chociaż rodzaj tworzywa sztucznego użytego w druku 3D odgrywa kluczową rolę w określaniu wytrzymałości produktu końcowego, na ogólną wytrzymałość i trwałość części drukowanych 3D wpływa również kilka innych czynników. Zrozumienie tych czynników jest niezbędne do optymalizacji procesu drukowania w celu stworzenia części o pożądanych właściwościach mechanicznych.

Omówimy trzy główne czynniki, które wpływają na wytrzymałość części drukowanej w 3D: temperatura druku, orientacja druku i wzory wypełnień.

Wybór temperatury drukowania może znacząco wpłynąć na wytrzymałość części plastikowych drukowanych w 3D. Optymalna temperatura różni się w zależności od rodzaju użytego tworzywa sztucznego, a znalezienie odpowiednich ustawień jest niezbędne do uzyskania silnej przyczepności warstw i zminimalizowania defektów druku. Jeśli temperatura druku jest zbyt niska, filament z tworzywa sztucznego nie stopi się wystarczająco, aby utworzyć mocne połączenie między warstwami. Niskie temperatury mogą powodować słabe części, które są podatne na rozwarstwianie lub pękanie pod wpływem naprężeń. Jeśli temperatura druku jest zbyt wysoka, plastik stopi się zbyt szybko, co spowoduje wyciekanie z gorącego końca głowicy drukarki. Wysoka temperatura wydłuży czas stygnięcia i może prowadzić do deformacji wydruków na skutek większych naprężeń termicznych.

Wysokość warstwy i szerokość linii mogą również wpływać na wytrzymałość i wygląd części plastikowych drukowanych w 3D.

Jeśli chodzi o wytrzymałość, części drukowane z mniejszą wysokością warstw zazwyczaj wykazują lepszą przyczepność warstw, co prowadzi do mocniejszych i trwalszych części. Szerokość linii, która jest powiązana z rozmiarem średnicy dyszy, może również wpływać na wytrzymałość części drukowanych w 3D. Grubsze linie (> średnica dyszy) mogą zapewnić mocniejsze części, ponieważ na każdą warstwę przypada więcej plastiku, z którym można się połączyć. Z drugiej strony cieńsza linia może dać bardziej szczegółowe części z większą dokładnością wymiarową, ale może nie zapewnić tego samego poziomu wytrzymałości. Aby uzyskać najlepsze rezultaty drukowania pod względem wytrzymałości, kluczem jest osiągnięcie równowagi pomiędzy wysokością warstwy, grubością linii i czasem drukowania, która najlepiej odpowiada konkretnemu zastosowaniu.

Innym ważnym czynnikiem, który należy wziąć pod uwagę, gdy mówimy o wytrzymałości części z tworzyw sztucznych drukowanych w 3D, jest wzór wypełnienia i gęstość wypełnienia. Zazwyczaj komponenty drukowane w 3D nie są w pełni solidne, aby zaoszczędzić na materiale i zminimalizować wagę części. Wypełnienie odnosi się do wewnętrznej struktury drukowanej części, która może składać się z powtarzającego się wzoru przypominającego kratkę. Ogólnie rzecz biorąc, wypełnienie zapewnia wsparcie i wytrzymałość zewnętrznej powłoki części. Wzór wypełnienia i gęstość można dostosować, aby kontrolować wagę, wytrzymałość i zużycie materiału.

Większa gęstość wypełnienia powoduje, że część jest cięższa i mocniejsza, ale zwiększa również zużycie materiału i czas drukowania. I odwrotnie, niższa gęstość wypełnienia zmniejsza zużycie materiału i czas drukowania, ale może spowodować powstanie słabszej części, która jest bardziej podatna na pękanie lub odkształcenie. Aby osiągnąć pożądaną wytrzymałość części plastikowych drukowanych w 3D, bardzo ważne jest dokładne rozważenie wzoru wypełnienia i gęstości. Wybierając odpowiedni wzór i gęstość dla konkretnego zastosowania, możesz zoptymalizować wytrzymałość, wagę i wykorzystanie materiału drukowanych części.

Wygrzewanie to proces obróbki cieplnej powszechnie stosowany w celu poprawy właściwości mechanicznych materiałów, w tym tworzyw sztucznych. Wygrzewanie polega na podgrzaniu drukowanej części do temperatury zbliżonej do temperatury zeszklenia (która jest niższa niż temperatura topnienia). W tej temperaturze materiał jeszcze nie topi się ani nie traci swojej struktury, ale jest zmiękczany, co pozwala na reorganizację wewnętrznej struktury materiału, łagodzenie naprężeń szczątkowych i poprawę jego wytrzymałości, sztywności i stabilności wymiarowej. Wygrzewanie może powodować pewne zmiany wymiarowe części, dlatego może być konieczne uwzględnienie tych zmian w procesie projektowania.

Wzmocnienie włóknami to nie tyle technika, ile rodzaj materiału do druku 3D, który integruje włókna o wysokiej wytrzymałości, takie jak węgiel lub szkło, z matrycą polimerową w celu poprawy właściwości mechanicznych drukowanej części. Dodatek tych włókien pozwala uzyskać materiał kompozytowy o doskonałej wytrzymałości, sztywności i trwałości części. Ostatecznie materiały wzmocnione włóknami mogą sprawić, że części będą odpowiednie do wymagających zastosowań. Wzmocnienie włóknami to skuteczna metoda poprawy wytrzymałości i trwałości części plastikowych drukowanych w 3D. Nie wszystkie stacjonarne drukarki 3D mogą przetwarzać włókna do drukowania 3D wzmocnione włóknem oraz te, które mogą wymagać dyszy ze stali hartowanej, aby wytrzymać dodatkowe ścieranie wypełnionych materiałów.

Zarówno niskie jak i wysokie temperatury powodują zmianę właściwości materiałów zwłaszcza tworzyw sztucznych. Wraz z obniżaniem temperatury eksploatacji następuje utrata elastyczności i wzrost kruchości, w efekcie zmniejsza się odporność na uszkodzenia pod wpływem drgań i udarów.

Wraz ze wzrostem temperatury eksploatacji wzrasta plastyczność materiału, przez co wzrasta jego podatność na rozciąganie. Dodatkowo podwyższone temperatury przyspieszają starzenie się materiału.

Do druku 3D dostępna jest szeroka gama innowacyjnych i wyrafinowanych materiałów odpornych na ciepło. Otwierają drzwi do nowych możliwości produkcyjnych i projektowych. Istnieje kilka odpornych na ciepło materiałów do drukarek 3D, których producenci mogą używać do tworzenia obiektów, które muszą wytrzymać wysoki poziom ciepła. W tym artykule podsumowaliśmy odporne na ciepło materiały do drukowania 3D do druku FFF.

Świetnym odpornym na ciepło filamentem jest PET-G (politereftalan etylenu modyfikowany glikolem). Ten materiał do druku 3D jest dobry dla początkujących, ponieważ jest tak samo łatwy w drukowaniu jak PLA, ale bardziej technicznie odporny na różne czynniki stresogenne, takie jak ciepło, woda i żrące chemikalia. PET-G wytrzymuje temperatury robocze do 70°C. Jest powszechnie stosowany do części końcowych, które wymagają dobrej wytrzymałości mechanicznej i termicznej. Ponadto zastosowano PET-G ze względu na jego dużą odporność na wodę i wilgoć, co czyni go idealnym materiałem do materiałów wodoszczelnych i spełniających funkcje wodoodporne.

ABS (akrylonitryl-butadien-styren) to powszechnie stosowany termoplastyczny filament, który cieszy się popularnością wśród profesjonalnych drukarzy ze względu na swoją sztywność i odporność na ciepło. Ten filament do drukowania 3D jest często używany do wydruków, które będą poddawane dużym obciążeniom, takim jak ciepło lub uderzenia. ABS to dobra opcja w przypadku odpornego na ciepło filamentu 3D, ponieważ wytrzymuje temperatury do 100°C., Jest również odporny na wodę i uderzenia, nawet w temperaturach tak niskich jak -10°C.

PP (polipropylen) jest dobrze znany ze swojej niezwykłej odporności chemicznej, szczególnie na zasady, kwasy i rozpuszczalniki organiczne. Ale oprócz tego, że jest odporny chemicznie, jest także odporny termicznie. PP wytrzymuje temperatury do 100°C. Dzięki gładkiemu, lekkiemu i przejrzystemu wyglądowi jest często używany do pojemników na żywność, butelek z płynami i innych części drukowanych, które mają kontakt z wodą lub agresywnymi chemikaliami. Ale PP ma też swoją ciemną stronę – drukowanie może być niezwykle trudne. Skurcz może być problematyczny.

PP GF30 (polipropylen, 30% włókno szklane) jest podobny do swojego odpowiednika nie zawierającego włókna szklanego, ale ma jeszcze wyższą odporność na ciepło wynoszącą 120°C oraz dodatkową zaletę w postaci odporności na promieniowanie UV. Te dwie cechy sprawiają, że PPGF30 jest doskonałym rozwiązaniem dla części, które muszą być odporne na różnorodne warunki pogodowe.

Ten materiał do druku 3D jest również powszechnie stosowany w przemyśle motoryzacyjnym i lotniczym ze względu na jego dużą odporność na ciepło i chemikalia oraz wytrzymałość. Jest to jednak nadal lekki materiał do druku 3D. Dlatego można go używać do tworzenia wydruków, które są równie mocne, sztywne i odporne na warunki atmosferyczne.

PA (poliamid) to kolejny tworzywo termoplastyczne, które nadaje się do druku 3D odpornego na wysoką temperaturę. PA charakteryzuje się odpornością termiczną do 120°C i wytrzymuje tak wysoką temperaturę przez dłuższy czas, co czyni go doskonałym rozwiązaniem, jeśli wydruk będzie narażony na działanie ciepła. PA jest często używany do drukowania części, które muszą być wystawione na działanie różnych środowisk ze względu na jego wysoką temperaturę, ścieranie, olej i odporność na uderzenia.

PA CF15 (wysokotemperaturowy poliamid wzmocniony włóknem węglowym) to bardzo mocny i zaawansowany technicznie materiał. Dzięki zawartości 15% włókna węglowego jest odporny zarówno na ciepło, jak i chemikalia, co czyni go odpornym na ciepło materiałem do druku 3D. Wytrzymuje ciągłe temperatury 150°C, co czyni go idealnym włóknem do użycia, jeśli wydruk będzie narażony na działanie wysokiej temperatury przez dłuższy czas.

Polieteroeteroketon (PEEK) jest półkrystalicznym tworzywem termoplastycznym i jest obecnie uważany za najskuteczniejszy polimer o wysokiej wydajności ze względu na jego właściwości termiczne, mechaniczne i chemiczne. Nie wszystkie drukarki umożliwiają drukowanie przy użyciu materiału PEEK ze względu na wymagania związane z wysoką temperaturą. Ma temperaturę zeszklenia 143°C i wymaga temperatury roboczej 360-400°C przy temperaturze złoża 120-145°C. Istnieją specjalistyczne drukarki przeznaczone do druku z PEEK, które posiadają zamkniętą komorę drukującą. Wydruki PEET wytrzymują temperaturę do 260°C. PEEK daje trwałe wydruki o dużej wytrzymałości na rozciąganie, które są odporne na ciepło i wodę oraz biokompatybilne, ale praca z filamentem jest skomplikowana i wymaga od użytkowników doświadczenia i wiedzy na temat tego, który system zapewni optymalne rezultaty. PEEK jest szeroko stosowany w przemyśle medycznym, motoryzacyjnym i lotniczym, a części takie jak łożyska, pompy i zawory sprężarek są drukowane w sposób zadowalający.

PLA jest najmniej odporny na ciepło ze wszystkich typów filamentów, ale zdecydowanie najłatwiejszy w drukowaniu ze względu na niskie zapotrzebowanie na ciepło. Gotowe wydruki nie będą dobrze reagować na wysoką temperaturę, np. wnętrze zamkniętego samochodu w południowym słońcu. Naturalna temperatura topnienia PLA wynosi około 80°C, ale można ją poprawić dzięki dodatkom (często nazywanym PLA+). Podobnie jak większość rodzajów włókien, PLA jest również poddawany dodatkom poprawiającym ogólne wykorzystanie aplikacji.

Podsumowując, jeśli chodzi o znalezienie materiału do druku 3D odpornego na ciepło, opcji jest wiele. Każdy odporny na ciepło filament do druku 3D ma wiele różnych punktów kosztowych, poziomów umiejętności i mocnych stron. Oprócz tego, że filamenty są odporne na ciepło, wiele z nich ma dodatkowe funkcje, które mogą pomóc zawęzić wybór idealnego filamentu do wydruku. Jeśli chcesz dowiedzieć się więcej, skorzystaj z narzędzia na stronie internetowej www.filament24.pl

Odporność materiału na działanie niektórych substancji chemicznych jest bardzo ważna. W przemyśle wytwórczym i motoryzacyjnym produkty końcowe są często narażone na działanie wielu agresywnych materiałów. Części linii produkcyjnych często mają kontakt ze smarami i środkami czyszczącymi. Elementy samochodu, oprócz smarów i olejów, są narażone na działanie substancji konserwacyjnych. Przemysł farmaceutyczny i spożywczy wymaga stabilności chemicznej stosowanych materiałów.

Odporność chemiczna to zdolność materiału do przeciwstawienia się działaniu środowiska agresywnego chemicznie. Obecnie istnieje szeroka gama polimerów odpornych na kwasy, rozpuszczalniki, alkohol, gorącą wodę i inne substancje.

Odporność chemiczna tworzyw sztucznych zależy przede wszystkim od budowy fizyczno-chemicznej polimeru oraz składu chemicznego substancji. Polimery stosowane w druku 3D mają łańcuchy utworzone po ochłodzeniu jako faza amorficzna (nieuporządkowana) lub półkrystaliczna (częściowo uporządkowana). W stanie półkrystalicznym uporządkowane segmenty są otoczone nieuporządkowanymi skupiskami łańcuchów. Stosunek tych segmentów (określany jako krystaliczność) wpływa na odporność temperaturową, wytrzymałość i udarność polimeru. Wpływa także na odporność polimeru na agresywność chemiczną. Zatem bardziej krystaliczny polimer jest bardziej odporny na agresywną substancję niż mniej krystaliczny polimer. Orientacja wiązań polimerowych i obecność wypełniaczy w materiale może również mieć wpływ.

Zdolność materiału do wytrzymania środowiska agresywnego chemicznie zależy nie tylko od jego odporności chemicznej, ale także od innych czynników, które go obciążają, takich jak naprężenia mechaniczne, fizyczna absorpcja substancji przez materiał lub temperatura. Parametry te mogą znacząco wpływać na wymagania dotyczące doboru materiału.

Jeżeli materiał nie jest odporny chemicznie, istnieje ryzyko szybkiej degradacji jego wiązań polimerowych w kontakcie z substancją agresywną. Konsekwencją jest niższa wytrzymałość na rozciąganie, niższa udarność i krótsza żywotność materiału – co może skutkować awarią elementu.

Gdy polimer ulega reakcji chemicznej, ma to wpływ na strukturę łańcucha polimeru. Gdy substancja jest fizycznie wchłaniana przez polimer, łańcuch nie ulega uszkodzeniu, ale substancja wchłania się w tworzywo sztuczne, przypominające gąbkę nasiąkającą wodą. Wewnętrznie substancja chemiczna może powodować zmiany masy, ruchliwości łańcuchów polimerowych i wymiarów elementu z tworzywa sztucznego. Może to również objawiać się zmiękczeniem lub odwrotnie, kruchością tworzywa sztucznego.

Większość procesów dyfuzyjnych zależy od temperatury. W praktyce oznacza to, że degradacja chemiczna polimerów wzrasta wykładniczo wraz ze wzrostem temperatury substancji. Ogólnie rzecz biorąc, im wyższa temperatura substancji, tym niższa odporność materiału na środowisko. Można na przykład zaobserwować, że ten sam materiał jest bardziej odporny w zimnej wodzie niż w gorącej wodzie przy tym samym stężeniu i czasie ekspozycji.

W większości przypadków zwiększenie stężenia substancji czynnej przyspiesza degradację polimeru.

Naprężenia mechaniczne są ważnym czynnikiem w przypadku wystawienia na działanie środowiska agresywnego chemicznie. Obciążenie materiału w środowisku agresywnym chemicznie może prowadzić do zerwania wiązań kowalencyjnych, nawet jeśli obciążenie jest poniżej granicy plastyczności materiału. Tworzą się pęknięcia, które wnikają w głąb materiału, co może prowadzić do naruszenia integralności struktury wydrukowanego modelu.

Kolejnym ważnym parametrem w modelach drukowanych w 3D jest design i jakość drukowanego modelu. Substancje agresywne chemicznie mogą przedostać się przez ściany drukowanego obiektu i znacznie skrócić jego żywotność. Dlatego istotny jest dobór odpowiedniego materiału i parametrów druku dla danego modelu.

Ogólnie rzecz biorąc, materiały konstrukcyjne są najbardziej odporne na chemikalia: Do materiałów o doskonałej odporności chemicznej zalicza się PP (polipropylen), PA (poliamid, nylon), PE (polietylen), PEEK (polieteroeteroketon), PTFE (politetrafluoroetylen, teflon), PVC (poliwinyl) chlorek) lub PVDF (polifluorek winylidenu).

Materiały o dobrej odporności chemicznej obejmują: PC (poliwęglan), TPU, PETG, ASA lub ABS. Jednakże odporność tych materiałów zależy od konkretnego środowiska, temperatury otoczenia i innych rodzajów naprężeń. Na przykład materiał ABS rozkłada się bardzo szybko w acetonie.

Materiały nieposiadające właściwości technicznych – jak PLA, PVB – nie nadają się do stosowania w środowiskach agresywnych chemicznie – kwasy, alkohole itp.

Materiały odporne na chemikalia są niezbędne w wielu zastosowaniach druku 3D. Agresywne chemikalia nie mogą przenikać przez ich powierzchnię ani powodować degradacji, co czyni je idealnymi do części przemysłowych lub do użytku końcowego. Do wyboru jest kilka różnych materiałów odpornych na chemikalia, a każdy z nich ma określone zalety.

Na odporność chemiczną materiału wpływa kilka różnych czynników. Obejmują one:

Odporność chemiczna zależy od zastosowania.

Materiały są zwykle odporne tylko na określone rodzaje substancji chemicznych. Na przykład aceton nie ma negatywnego wpływu na nylon, ale może zostać on uszkodzony przez wodę. I odwrotnie, woda nie ma wpływu na PETG, ale aceton go degraduje. Każdy materiał ma inne właściwości i bardzo ważny jest wybór odpowiedniego do danego zadania.

Zobacz także:

Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnych

Rodzaje wytłaczarek, poradnik technologiczny.

Materiały polimerowe i właściwości termiczne części drukowanych

Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki

Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych.

Technologie czujników do monitorowania procesów w wytłaczaniu polimerów.

Charakterystyka i zastosowania termoparowych czujników temperatury.

Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000.