Filament metalowy to wyjątkowy materiał do druku 3D.

Nadszedł czas, aby odkryć łatwe i niedrogie drukowanie 3D w metalu. Drukowanie 3D części z prawdziwego metalu na biurkowej drukarce 3D jest teraz możliwe przy użyciu filamentu do druku 3D napełnianego proszkami metali.

Filament metalowy (Metal filament) do drukarek 3D to wyjątkowy materiał, który powstał z połączenia doświadczenia, technologii i potrzeb tworzenia.

Łatwe i niedrogie drukowanie 3D w metalu.

Drukowanie 3D z prawdziwego metalu na biurkowej drukarce 3D jest teraz możliwe przy użyciu filamentu do druku 3D napełnianego proszkami metali.

Wytwarzanie przyrostowe (AM) lub technologia druku 3D mogą wytwarzać części o skomplikowanych kształtach, których nie można uzyskać przy użyciu tradycyjnej obróbki. Ze względu na swoją elastyczność AM jest szeroko stosowany w jubilerstwie, budownictwie, przemyśle biomedycznym, lotniczym, wojskowym itp. Części metalowe mogą być wytwarzane za pomocą technik AM, takich jak selektywne topienie laserowe (SLM), bezpośrednie spiekanie laserowe metali (DMLS), elektronowe Topienie wiązki (EBM), kształtowanie sieci metodą inżynierii laserowej (LENS) itp. Jednak w wyżej wymienionych technikach konieczne jest przyjęcie jako źródeł ciepła wiązek wysokoenergetycznych, w tym wiązki laserowej lub elektronowej, do stapiania proszków metali podczas całego procesu produkcyjnego w celu uzyskania części metalowych, co jest bardzo energochłonne. Ponadto techniki te zwykle wymagają dużych inwestycji w proszki metali, maszyny i konserwację, ograniczając ich zastosowania głównie do gałęzi przemysłu o wysokiej wartości dodanej, które są niewrażliwe na koszty. Dlatego praktyczne znaczenie ma zbadanie innych ekonomicznych technik drukowania 3D z metalu o mniejszym zużyciu energii i mniejszych kosztach.

Fused Deposition Modeling (FDM) to tańsza i znana technika druku 3D, opracowana głównie do wytwarzania addytywnego materiałów polimerowych. Podczas procesu produkcyjnego polimer w postaci włókna jest najpierw topiony w dyszy drukującej w temperaturze nieco wyższej niż temperatura topnienia polimeru drukującego, następnie osadzany na stole drukarskim warstwa po warstwie pod kontrolą komputera, i stapiany z poprzednią warstwą tworzywa sztucznego.

Fused Deposition Modeling and Sintering (FDMS) to nowatorska metoda AM oparta na FDM, w której filamenty są kompozytami metal / polimer z dużą zawartością proszków metali, a drukarka jest dalej optymalizowana w oparciu o konwencjonalną drukarkę FDM. Dla uproszczenia definiujemy zadrukowaną część jako „zieloną część”, część pozbawioną lepiszcza jako „część brązową”, a spiekaną część metalową jako „część FDMS”.

Po pierwsze, zielone części są drukowane z kompozytowego włókna metalowo-polimerowego metodą FDM, podczas której polimer topi się jako spoiwo, ale cząsteczki metalu pozostają stałe. Później części brązowe uzyskiwane są poprzez poddanie części zielonych procesowi usuwania spoiwa w celu usunięcia większości spoiwa polimerowego. Resztki spoiwa polimerowego w brązowych częściach mogą zapobiegać rozprzestrzenianiu się cząstek metalu, a tym samym zachować kształt części. Na koniec część brązowa jest spiekana w celu stopienia cząstek metalu w celu utworzenia gęstych części FDMS.

W porównaniu z innymi procesami AM, w których można wytwarzać części metalowe tylko w temperaturach wyższych niż temperatury topnienia metali drukarskich, które zwykle przekraczają 1000 °C, FDMS może uzyskać zielone części w temperaturach nieco wyższych niż temperatury topnienia polimerów, które są zwykle poniżej 300°C. Dodatkowo, konieczne jest spiekanie brązowych części w stosunkowo wysokiej temperaturze, proces spiekania, jak również proces usuwania lepiszcza, można przetwarzać partiami. Zatem FDMS jest bardziej energooszczędnym procesem wytwarzania części metalowych w porównaniu z innymi technikami AM. część brązowa jest spiekana w celu stopienia cząstek metalu w celu utworzenia gęstych spiekanych części FDMS.

Najbardziej znanym przykładem filamentu napełnianego proszkami metalu jest Filament Ultrafuse 316L firmy BASF to innowacyjny, przemysłowy kompozyt metalowo-polimerowy przeznaczony do drukowania 3D na typowych drukarkach 3D FDM. Umożliwia bezpieczne, proste i ekonomiczne drukowanie w 3D w pełni metalowych części do prototypów, oprzyrządowania metalowego czy funkcjonalnych części metalowych. Po wydrukowaniu, elementy należy poddać procesom płukania i spiekania, aby uzyskać ostateczną część wykonaną ze stali nierdzewnej 316L.

Wzrost popytu na metale drukowane w 3D z przemysłu lotniczego i obronnego oraz motoryzacyjnego przemysłu końcowego oraz masowe dostosowywanie produktów o złożonej konstrukcji i strukturze napędza wzrost rynku. Co więcej, oczekuje się, że zdolność technologii druku 3D do drukowania części z metalu w celu zmniejszenia kosztów produkcji, czasu realizacji i generowania odpadów podczas produkcji również będzie napędzać wzrost rynku w najbliższej przyszłości.

Rynek filamentów metalowych do druku 3D, który rośnie w znacznym tempie, może zmienić zarządzanie produkcją i łańcuchem dostaw. Druk 3D w metalu zapewnia kilka zalet, takich jak masowe dostosowywanie i krótkie serie produkcyjne. W przeciwieństwie do tradycyjnych procesów produkcyjnych, drukowanie 3D w metalu eliminuje wymagania dotyczące oprzyrządowania. Chociaż konwencjonalna produkcja kosztuje mniej na wyprodukowaną jednostkę, ma wysokie początkowe koszty oprzyrządowania, a produkcja jest droższa w porównaniu z drukowaniem 3D w przypadku produkcji małoseryjnej lub jednostkowej. Drukowanie 3D w metalu pomaga również w zmniejszeniu odpadów wytwarzanych podczas procesu produkcyjnego poprzez budowanie części przy użyciu procesu warstwa na warstwie.

Zapotrzebowanie na druk 3D z tworzywa sztucznego napełnionego proszkiem metalu wynika z łatwego procesu produkcyjnego i możliwości stapiania na dowolnej powierzchni. Co więcej, plastyczność produktu umożliwia jego stosowanie w wielu konstrukcjach komponentów w różnych zastosowaniach, takich jak samoloty, pojazdy silnikowe, narzędzia do obróbki, modele edukacyjne i różne inne, co dodatkowo zwiększa wzrost rynku. Należy również brać pod uwagę rosnące zapotrzebowanie na druk 3D ze strony przemysłu medycznego, który jest zainteresowany drukiem filamentami o właściwościach aseptycznych. Filamenty takie zawierają proszki Cynku, Tlenku Cynku, Miedzi, Srebra.

Filament do druku 3D wypełniony metalem wykorzystuje bardzo drobne proszki metali, takie jak stal nierdzewna, miedź, mosiądz, brąz i inne. Metale te zapewniają estetyczne wykończenie powierzchni drukowanej części i nie wymagają wytłaczarki wysokotemperaturowej. Jednak produkcja metalowego i ceramicznego filamentu do drukowania wymaga wysokich kompetencji technicznych i technologicznych oraz posiadania wyspecjalizowanych linii do wytłaczania filamentów metalowych. W porównaniu z wytłaczaniem filamentów z czystych lub nisko napełnionych tworzyw sztucznych konieczność posiadania wysokich kompetencji powoduje ze producentów takich filamentów jest niewielu w skali globalnej.

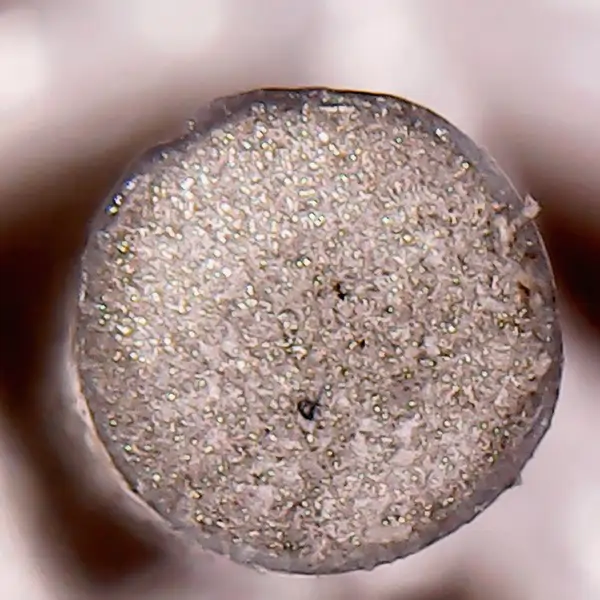

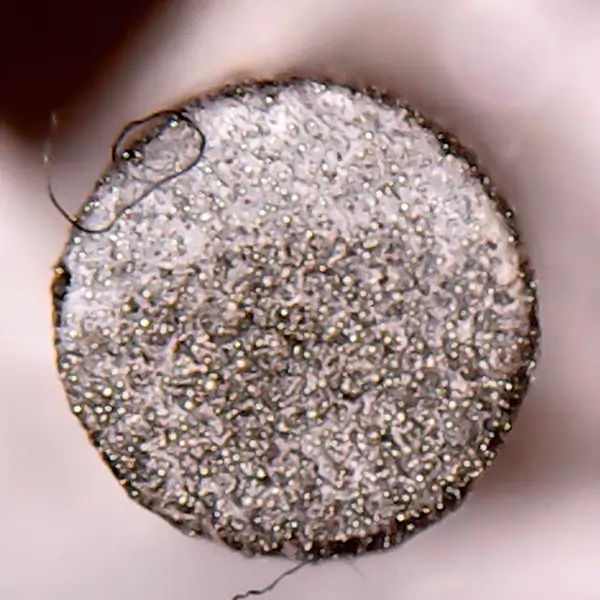

Filamenty metalowe zdjęcia makroskopowe przekrojów poprzecznych.

Rys. 1 Filament metalowy 316L został przecięty i przeanalizowany pod mikroskopem. Włókno wykazywało warstwową strukturę z zewnętrzną warstwą powłoki polimerowej, co umożliwiło przygotowanie elastycznego włókna, które można zginać bez pękania. Struktura wewnętrzna składa się z cząstek metalu całkowicie osadzonych w pasmach polimeru. Cząstki metalu wydawały się pokryte grubą powłoką. Wypełnienie proszkiem stalowym 316L w osnowie POM (polioksymetylen). Wykończenie ścianek zewnętrznych gładkie, błyszczące. Materiał mocno elastyczny, niełamliwy, dobry w druku. (Zawartość proszku metalu oceniana na ok 58% objętościowo proszku stali 316L).

Rys.2 Filament metalowy, wypełnienie proszkiem stalowym 316L w osnowie POM (polioksymetylen). Wykończenie matowe, niskiej chropowatości. Kruchy, utrudniający proces druku. Bardzo dużo pęcherzy powietrza. Średnica 1,82mm niska owalność. (Zawartość proszku metalu oceniana na ok 43% objętościowo proszku stali 316L).

Rys. 3 Filament metalowy, wypełnienie proszkiem stalowym 316L w osnowie PLA. Wykończenie matowe, mocno chropowate. Bardzo kruchy, praktycznie uniemożliwiający druk. Widoczne zgrupowania proszku, sugerujące niską jednorodność i homogeniczność. (Zawartość proszku metalu oceniana na ok 28% objętościowo proszku stali 316L).

Jak wynika z powyższego zaprojektowanie opracowanie optymalnej metodologii wytwarzania wysokiej jakości kompozytowych filamentów zwanych filamentami metalowymi (proszek metaliczny, spoiwo, i dodatki), mając na uwadze osiągnięcie jak najwyższej zawartości proszku metalicznego w objętości filamentu nie jest zadaniem prostym.

Wyzwania przy produkcji filamentu metalowego do druku 3D:

- Osiągnięcie wysokiej podatności na wytłaczanie przez głowice drukarek 3D i odpowiedniego stosunku między sztywnością a elastycznością. Zwiększanie udziału procentowego proszków metalu w filamencie skutkuje zwiększeniem kruchości i zmniejszeniem elastyczności. Zatem optymalizacja składu chemicznego i procesu wytłaczania jest kluczowym zadaniem.

- Osiągniecie wysokiej jednorodności. Duża odległość cząstek proszku w filamencie poprawia elastyczność, ale zmniejsza gęstość. Tak więc, biorąc pod uwagę te dwie cechy (elastyczność filamentu i odległość między cząstkami), jednorodne rozprowadzenie proszku jest zatem kluczowym czynnikiem , a odpowiednia równowaga między tymi dwoma cechami jest wymagana dla sukcesu. Można zauważyć, że surowy filament (wytłaczany surowiec w postaci włókna ciągłego, niepoddawany żadnemu kolejnemu etapowi przetwarzania) powinien mieć wysoką gęstość i stałą średnicę w całym przekroju oraz powtarzalne wyniki zachowania mechanicznego.

- Osiągniecie wysokiej jednorodności wymaga rozwiązania problemu mechanicznego mieszania w wytłaczarce polimerów o niskiej gęstości z proszkami o wysokiej gęstości. Uzyskanie jednorodnego i homogenicznego stopu polimerów, dodatków poprawiających zwilżanie, płyniecie, zapewniających smarowanie oraz proszków metali nie jest łatwe.

Rynek kompozytowych filamentów metalowych do druku 3D.

Alternatywą dla tworzyw sztucznych i metalowego filamentu do druku 3D jest ceramika. Ponadto jest stosowana w biomedycynie do wykonywania niestandardowych implantów, takich jak substytuty kości 3D. Jednak wytwarzanie złożonych komponentów i części za pomocą filamentów ceramicznych również wymaga odpowiednich kompetencji. W rezultacie kluczowych graczy na rynku jest również niewielu.

Wzrost segmentu filamentów z tytanu można przypisać rosnącemu zapotrzebowaniu na drukowane w 3D części metalowych dla przemysłu lotniczego i obronnego oraz motoryzacyjnego. Tytan posiada właściwości takie jak wysoka odporność na uderzenia i wysoką temperaturę. Tytan znajduje również zastosowanie w przemyśle medycznym i dentystycznym do produkcji implantów ortopedycznych i dentystycznych, a także sztucznych protez stawu kolanowego i biodrowego.

Przewiduje się, że przemysł lotniczy i obronny będzie najszybciej rozwijającym się przemysłem końcowym na rynku metali drukarskich 3D. Metalowy druk 3D służy do drukowania dysz paliwowych i innych krytycznych elementów silnika, które wymagają wysokiej precyzji i dokładności w przemyśle lotniczym i obronnym. Drukowanie 3D zmniejsza całkowitą masę pojazdu, a tym samym zmniejsza zużycie paliwa. Metale do drukowania 3D są również wykorzystywane do produkcji specjalnych wsporników do satelitów bez zmiany projektów form i procesu produkcyjnego. Rosnące zapotrzebowanie na krytyczne zastosowania inżynieryjne i produkcyjne w przemyśle lotniczym i obronnym napędza ten segment rynku.

Oczekuje się, że zwiększenie wykorzystania wytwarzania przyrostowego w komponentach lotniczych na całym świecie w celu uzyskania opłacalnych rozwiązań stworzy popyt na filament metalowy do drukowania 3D w najbliższym okresie. Przeciętny komponent lotniczy i części zaprojektowane w technologii druku 3D są lżejsze i powodują zmniejszenie oporu powietrza, a tym samym zmniejszenie kosztów paliwa. Ponadto czynniki takie jak rosnąca świadomość ekologiczna oraz redukcja kosztów paliwa i emisji prawdopodobnie zminimalizują wpływ na środowisko, zwiększając tym samym popyt na filamenty metalowe do druku 3D. Oczekuje się, że segment zastosowań motoryzacyjnych zyska znaczący udział w rynku filamentów do druku 3D ze względu na wzrost zapotrzebowania na solidniejsze, lżejsze, mocniejsze i bezpieczniejsze projekty.

Przemysłowe i inne zastosowania produkcyjne stanowią istotny udział w rynku ze względu na wzrost produkcji komponentów, takich jak samochodowe części zamienne i zamienne, głowice wtryskiwaczy, panele ścienne i inne. Komponenty i części, takie jak przyrządy i uchwyty, chwytaki do robotów i mocowania czujników oraz różne inne zastosowania w segmencie edukacyjnym, w tym projekty graficzne i modele, prawdopodobnie przyczynią się do znacznego wzrostu rynku filamentów metalowych.

Oczekuje się, że w Europie rynek będzie rósł w znacznym tempie ze względu na rosnącą produkcję części lotniczych i samochodowych. Oczekuje się, że rozwój przemysłu obronnego w Europie będzie wspierać popyt na złożone części i komponenty maszyn wojennych, które wymagają drukarek 3D. Inwestycje w przemyśle obronnym będą miały pozytywny wpływ na rynek filamentów w szczególności filamentów metalowych. Prognoza wzrostu rynku w Europie na poziomie 17,6% może ulec powiększeniu ze względu na wojnę i zwiększone potrzeby przemysłu obronnego oraz konieczność odbudowy Ukrainy.

Ważne definicje związane z drukiem 3D wykorzystującym filament metalowy:

- Usuwanie lepiszcza: proces, który usuwa tworzywo sztuczne z surowej części przed spiekaniem. Usuwanie spoiwa (Debinding). Usuwanie spoiwa może być katalityczne, wodne lub rozpuszczalnikowe, w zależności od systemu spoiwa. Spoiwo jest usuwane z części, z wyjątkiem resztkowej zawartości spoiwa 2-3% (szkielet). Resztki spoiwa gwarantują stabilność tak zwanej „brązowej części” dla dalszego procesu.

- Spiekanie: proces, który zamienia sproszkowany metal w brązowej części w stały metal pod wpływem ciepła. Spiekanie (Sintering). W końcowym etapie detale są spiekane w temperaturach od 1200°C do 1600°C w zależności od materiału. Na tym etapie pozostałe spoiwo jest całkowicie usuwane. Podczas spiekania części kurczą się izotopowo do żądanych wymiarów. Części spiekane są całkowicie metalowe i mają gęstość >98%.

- Zielone części: drukowane części, które nie przeszły procesu usuwania lepiszcza i spiekania.

- Brązowe części: części po debindowaniu, przed spiekaniem. To wtedy część jest najsłabsza mechanicznie.

- FFF: Metoda drukowania 3D zwana Fused Filament Fabrication, która topi mono filament, aby stworzyć część z projektów cyfrowych.

Zalety druku 3D z Filamentem Metalowym:

- Niska bariera wejścia.

- Minimalne zużycie energii.

- Relatywnie niskie koszty sprzętu i wyposażenia.

- Łatwość obsługi urządzeń do druku części z pomocą filamentów metalowych.

- Dojrzała technologia druku 3D (FFF).

- Elastyczność sprzętu – możliwość dostosowania istniejących drukarek 3D.

- Bezpieczniejsze rozwiązanie – brak chemii w druku 3D.

- Krótszy czas dostawy zamówionej części metalowej.

.webp)

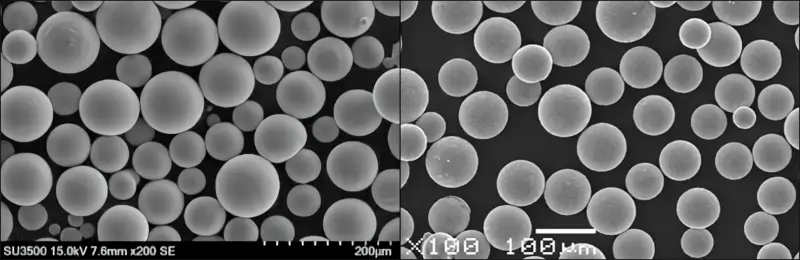

Rys. 4 Rozmiary cząstek proszków metali na tle średnicy filamentu do druku 3D 1,75 mm. (rysunek zachowuje właściwe proporcje).

Rys.5 Cząstki proszku metalu w dużym powiększeniu.

Druk 3D staje się coraz szerzej dostępny, jego możliwości również się rozszerzają.

Dostępne na rynku filamenty przemysłowe sprawiają, że druk 3D z metalu jest tańszy i łatwiejszy dla każdego producenta pasjonującego się zaawansowanym prototypowaniem.

Przykładowe aplikacje z zastosowaniem filamentów metalowych:

- Filamenty metalowe, ceramiczne z domieszką plastiku mogą zrewolucjonizować wytwarzanie przyrostowe, ponieważ umożliwiają drukowanie obiektów w 3D na niedrogim sprzęcie FFF. Ten przełom był możliwy dzięki ciągłym postępom w technologii materiałów proszkowych i technologii spiekania. Filamenty kompozytowe, popularne drukarki FFF i piece do spiekania stanowią nową, bardziej przystępną cenowo platformę o otwartej architekturze do wytwarzania części z metalu. Nowa technologia znacznie obniża barierę wejścia dla producentów, którzy chcą rozpocząć eksperymenty z wytwarzaniem addytywnym metali. Ostatecznie nasza wizja obejmuje uczynienie druku 3D bardziej dostępnym dla każdego, kto ma pomysł na nowy produkt wydrukowany z metalu.

- Druk 3D termoplastycznych nanokompozytów zawierających metal/tlenek metalu o właściwościach przeciwdrobnoustrojowych Dlatego niezwykle ważne jest opracowanie termoplastycznych materiałów antybakteryjnych do druku 3D, aby zminimalizować ryzyko infekcji podczas ich użytkowania. Obecny standard walki z infekcjami, jakim jest stosowanie antybiotyków, stoi przed wyzwaniem związanym z postępującą mutacją mikroorganizmów bakteryjnych. Ponieważ stale występują mutacje, tak samo dzieje się z rozwojem oporności na antybiotyki. Alternatywnie, integracja metali i tlenków metali w tworzywach termoplastycznych jest jednym z najbardziej obiecujących podejść do projektowania elastycznych wyrobów z tworzyw sztucznych o właściwościach przeciwdrobnoustrojowych. Większość niezbędnych metali, takich jak miedź, cynk, magnez i ich tlenki, ma silne działanie biobójcze, podczas gdy inne, w tym srebro, złoto i tlenek ceru, są popularnymi środkami przeciwbakteryjnymi. Ostatnie postępy w nanotechnologii umożliwiły syntezę M/MO w zakresie Nano cząstek, co znacznie poprawia ich działanie przeciwdrobnoustrojowe Metale lub (i) tlenki metali dodane do matrycy polimerowej, mogą być funkcjonalnie wystarczające do zapobiegania większości infekcji. Dodatkowo nanocząsteczki M/MO hamują wzrost bakterii poprzez różne mechanizmy niepodobne do działania antybiotyków, co wymagałoby, aby określony typ bakterii przeszedł wiele mutacji genowych w celu wytworzenia jakiegokolwiek rodzaju oporności. Ponadto M/MO nie niszczą się chemicznie ani termicznie w zakresie temperatur drukowania 3D tworzyw termoplastycznych. Drukowane w 3D antybakteryjne termoplastyczne nanokompozyty mają szeroki potencjał zastosowań w medycynie i opiece zdrowotnej, ponieważ mogą zapewnić wsparcie na żądanie w zakresie dostosowywania i personalizacji urządzeń medycznych. W szczególności są one bardzo atrakcyjne dla protez chirurgicznych, ponieważ niektóre z tworzyw termoplastycznych (np. PLA, PCL) były szeroko badane pod kątem zastosowania w inżynierii tkankowej i medycynie regeneracyjnej. Dzięki integracji Nano cząstek M/MO można uniknąć infekcji bakteryjnej.

Filamenty metalowe.

Filament metalowy do druku FDM od Basf.

- BASF Ultrafuse Stal nierdzewna 316L.

- BASF Ultrafuse 17-4 PH Stal nierdzewna.

BASF, jest jedną z największych firm chemicznych na świecie. Ich włókno nasycone metalem nazywa się Ultrafuse i jest dostępne w wersji ze stali nierdzewnej 316L i stali nierdzewnej 17-4 PH. Ultrafuse 17-4 PH, to stal nierdzewna utwardzana chromem i miedzią, która jest zarówno magnetyczna, jak i zachowuje dobrą odporność mechaniczną i odporność na korozję w temperaturach do 315 °C. Firma twierdzi, że Ultrafuse 316L obsługuje szeroki zakres zastosowań, w tym oprzyrządowanie, przyrządy i osprzęt, produkcję małoseryjną, części funkcjonalne i prototypy.

Ten metalowy filament nie jest tani, jego koszt za kilogram wynosi około 129 dolarów, a 3-kilogramowe szpule kosztują około 465 dolarów za Ultrafuse 316L i 349 dolarów za Ultrafuse 17-4 PH, dostępne również w 1-kilogramowych szpulach.

Ten filament jest droższy niż standardowe polimerowe włókna do drukowania 3D, Jednak jest tańszy niż wiele włókien PA wzmocnionych włóknem węglowym i radykalnie obniża koszty produkcji małych i średnich elementów metalowych. W zależności od projektu i rozmiaru część może być tańsza niż wykonana w innej technologia AM z metalu. Na poparcie swojego twierdzenia firma twierdzi, że drukowanie za pomocą Ultrafuse 316L jest 1,4 do 2 razy tańsze niż drukowanie większością proszków metali na przemysłowych drukarkach do metalu.

Dane techniczne filamentu:

- Średnice: 1,75 mm, 2,85 mm.

- Rozmiary szpul: 1 kg, 3 kg.

- Skład materiału: 80% stal nierdzewna 316L; Stal nierdzewna 17-4 PH z 20% zawartością spoiwa termoplastycznego.

- Temperatura dyszy: 220-245°C.

- Temperatura podłoża: 90-100°C.

- Chłodzenie: Nie jest wymagane.

- Prędkość druku: 30-40 mm/s.

- Dysza: Dowolna dysza odporna na ścieranie (stalowa, rubinowa itp.).

- Gęstość części spiekanej: 7,85 kg/m 3 (Ultrafuse 316L); 7,6 kg/m 3 (Ultrafuse 17-4 PH).

- Średni skurcz: X i Y 16%, Z 20%.

- Zalecane początkowe współczynniki skalowania: X i Y 120%, Z 125%.

Filament metalowy do druku FDM od The Virtual Foundry.

- Filament stal nierdzewna 316L.

- Filament stal nierdzewna 17-4 PH.

Amerykański producent materiałów The Virtual Foundry specjalizuje się w metalowych włóknach i oferuje dziewięć rodzajów filamentów, w tym stal nierdzewną 316L, stal Inconel 718-34 F, tytan, miedź, aluminium i nową stal narzędziową H13. Filament 316L ze stali nierdzewnej zawiera około 85% metalu i twierdzi, że można go stosować w dowolnej drukarce FDM. Filamet można drukować przy nieco niższej temperaturze dyszy (205-235°C) i znacznie niższej temperaturze podłoża (40-50°C). Kolejną rzeczą do rozważenia jest to, że filament TVF wymaga dyszy ze stali nierdzewnej o średnicy 0,6 mm, podczas gdy w przypadku Ultrafuse można zastosować bardziej standardową dyszę o średnicy 0,4 mm.

Ze względu na wysoką zawartość metalu Filamet może pękać łatwiej niż standardowy PLA.

Do obróbki końcowej materiał TVF wymaga jedynie jednoetapowego procesu, czyli ogrzewania w piecu. Firma oferuje dwa rozmiary pieców – Starter i Pro – oraz udostępnia instrukcje spiekania.

Dane techniczne filamentu:

- Średnice: 1,75 mm, 2,85 mm. Wielkości szpul: 500 g, 1 kg.

- Skład materiału: 80% stal nierdzewna 316L lub stal nierdzewna 17-4 PH z 20% plastikowym polimerem.

- Temperatura dyszy: 205-235°C.

- Temperatura podłoża: 40-50°C.

- Chłodzenie: Nie jest wymagane.

- Prędkość druku: 30 mm/s.

- Płyta konstrukcyjna: dowolny materiał, ale z warstwą pomiędzy nadrukiem a podłożem (np. niebieska taśma malarska lub klej w sztyfcie).

- Dysza: 0,6 mm lub większa, standardowa stal nierdzewna.

Filament Zetamix firmy Nanoe.

- Filament Zetamix firmy Nanoe ze stali nierdzewnej 316L.

- Filament Zetamix firmy Nanoe H13 Steel.

Francuski producent materiałów, Nanoe, oferuje włókno ze stali nierdzewnej 316L i włókno ze stali narzędziowej H13. Obydwa filamenty zawierają około 52% do 55% metalu w spoiwie, dzięki czemu można je drukować przy znacznie niższej temperaturze dyszy niż w przypadku włókien innych marek. Firma twierdzi, że można spodziewać się skurczu od 16% do 21,3% w zależności od materiałów i projektu oraz końcowych części o gęstości od 90% do 91%.

Ceny za kilogram wynoszą niecałe 300 dolarów za 500 g włókna ze stali nierdzewnej 319L i stali narzędziowej H13.

Dane techniczne filamentu:

- Średnice: 1,75 mm, 2,85 mm.

- Wielkości szpul: 500 g, 1 kg.

- Skład materiału: 55% stal nierdzewna 316L lub 52% stal H13.

- Temperatura dyszy: 180°C.

- Temperatura złoża: 30°C.

- Chłodzenie: Nie jest wymagane.

- Prędkość druku: od 15 do 50 mm/s w zależności od kształtu detalu.

- Dysza: 0,6 mm lub większa, standardowa stal nierdzewna.

- Zalecane początkowe współczynniki skalowania: X i Y 120%, Z 125%.

Filament ze stali nierdzewnej firmy Nanovia.

- Filament stal nierdzewna Mt 316L.

- oferuje filament ze stali nierdzewnej 316L o niskiej zawartości węgla. Dzięki swojej formule drukowane części można spiekać bezpośrednio, bez konieczności wcześniejszego chemicznego usuwania lepiszcza.

Filament Mt 316L umożliwia drukowanie gęstych części ze stali nierdzewnej za pomocą standardowej drukarki 3D, które można następnie spiekać bez konieczności chemicznego usuwania lepiszcza. Nanovia twierdzi, że po spiekaniu powstaje część w 100% ze stali nierdzewnej.

Dane techniczne filamentu:

- Średnice: 1,75 mm, 2,85 mm.

- Rozmiary szpul: 500 g.

- Temperatura dyszy: 170°C – 100°C.

- Temperatura podłoża: 40°C – 60°C.

- Prędkość druku: od 20 do 40 mm/s w zależności od kształtu detalu.

- Dysza: 0,6 mm lub większa, standardowa stal nierdzewna.

- Skurcz: 10% – 15%.

Widok części metalowych wydrukowanych z filamentu metalowego w technologii 3D FDM.

Rys. 6 Widok części metalowych od lewej stronu 1-wydrukowanej 3D FDM, 2-po sinteringu, 3-polerowanej.

Proces spiekania części wydrukowanych w technologii 3D FDM.

Wydrukowana część poddawana jest kontrolowanemu nagrzewaniu w piecu do spiekania (sinteringu). Temperatura spiekania jest regulowana z wysoką dokładnością, aby uzyskać wiązanie cząstek bez powodowania całkowitego stopienia wydrukowanej części. Podczas ogrzewania cząstki metalu ulegają dyfuzji, co prowadzi do powstania zagęszczenia i ich połączenia. Końcowy etap polega na schłodzeniu spiekanej części, co pozwala na zestalenie w sztywną i spójną strukturę.

Czynniki wpływające na proces spiekania wydruków 3D FDM.

Na proces spiekania wpływa kilka czynników, w tym temperatura, szybkość ogrzewania, wielkość cząstek i ich skład. Temperatura odgrywa kluczową rolę w określaniu kinetyki spiekania i uzyskanych właściwości materiału. Szybkość ogrzewania wpływa na proces zagęszczania, ponieważ szybkie nagrzewanie może prowadzić do nierównomiernego wiązania cząstek. Rozmiar i skład cząstek wpływają na zachowanie podczas spiekania. Należy podkreślić, że mniejsze cząstki i jednorodny skład proszku metalu sprzyjają lepszemu zagęszczeniu materiału w procesie spiekania.

Spiekanie wydrukowanych części metalowych w stanie stałym.

Spiekanie w stanie stałym, znane również jako wiązanie dyfuzyjne, jest szeroko stosowaną metodą spiekania. W tym procesie sproszkowane materiały poddaje się działaniu podwyższonych temperatur poniżej ich temperatury topnienia. Wraz ze wzrostem temperatury następuje dyfuzja atomowa pomiędzy sąsiednimi cząstkami, ułatwiając tworzenie się wiązań. Przegrupowanie cząstek prowadzi do eliminacji pustek, zagęszczenia proszku metalu i w efekcie do powstania stałej metalowej masy.

Spiekanie w stanie stałym jest powszechnie stosowane w produkcji części z proszków metali. Jest preferowane, gdy kluczowe jest zachowanie składu chemicznego i czystości materiału. Uważnie kontrolując parametry spiekania, takie jak temperatura i czas można uzyskać pożądane właściwości materiału.

Zalety spiekanych części wcześniej wydrukowanych w technologii 3D FDM.

-

Możliwość uzyskania złożonych kształtów.

Jedną z ważnych zalet druku 3D i spiekania części z wykorzystaniem proszków metali jest możliwość wytwarzania komponentów o skomplikowanych kształtach i skomplikowanych konstrukcjach. Dzięki wykorzystaniu materiałów sproszkowanych spiekanie umożliwia tworzenie części o skomplikowanej geometrii, które byłyby trudne do osiągnięcia przy użyciu tradycyjnych technik obróbki. Ta elastyczność w kształtowaniu umożliwia produkcję niestandardowych komponentów dostosowanych do konkretnych zastosowań. Wykorzystanie druku 3D FDM umożliwia w opłacalny sposób wytwarzać nawet pojedyncze części spiekane z proszków metali.

-

Dobre właściwości mechaniczne spiekanych części.

Spiekanie pozwala uzyskać części o dobrych właściwościach mechanicznych, w wyniku czego powstają komponenty o doskonałych właściwościach użytkowych. Podczas procesu spiekania cząstki łączą się i zagęszczają, co prowadzi do poprawy wytrzymałości, twardości i odporności na zużycie spiekanego produktu. Kontrolowane mechanizmy ogrzewania i dyfuzji występujące podczas spiekania przyczyniają się do powstania gęstej i spójnej struktury, zwiększając integralność mechaniczną elementu.

-

Możliwość dostosowania kompozycji materiałów.

Spiekanie pozwala na wykorzystanie proszków metali o różnym składzie, umożliwiając produkcję materiałów o dostosowanych właściwościach. Mieszając różne rodzaje proszków lub dodając dodatki, możliwa jest modyfikacja właściwości materiału zgodnie ze specyficznymi wymaganiami. Ta elastyczność składu otwiera możliwości tworzenia zaawansowanych materiałów o zoptymalizowanych parametrach, takich jak stopy o wysokiej wytrzymałości lub materiały o określonych właściwościach elektrycznych lub termicznych.

-

Opłacalność drukowania części z filamentu metalowego.

Druk 3D z pomocą filamentów metalowych oraz spiekanie jest opłacalną metodą produkcji w porównaniu z tradycyjnymi procesami topienia i odlewania lub obróbki ubytkowej. Stosowanie materiałów sproszkowanych zmniejsza straty materiału. Dodatkowo proces spiekania wymaga mniejszego zużycia energii, ponieważ przebiega w temperaturach poniżej temperatury topnienia materiału. Możliwość wytwarzania komponentów o kształcie zbliżonym do kształtu docelowego dodatkowo zmniejsza potrzebę wykonywania kolejnych operacji obróbki skrawaniem, co skutkuje oszczędnościami w zakresie zużycia materiałów, zużycia energii i obróbki końcowej.

-

Wszechstronność w doborze materiałów.

Spiekanie zapewnia wszechstronność w doborze materiałów, umożliwiając wykorzystanie szerokiej gamy proszków metali do różnych zastosowań. Ta szeroka kompatybilność materiałowa oraz powszechność druku 3D FDM pozwala na produkcję komponentów o określonych właściwościach materiałowych, dzięki czemu spiekanie części wydrukowanych może być atrakcyjnym wyborem dla wielu gałęzi przemysłu. Zalety spiekania w zakresie złożonego kształtowania, ulepszonych właściwości mechanicznych, dostosowanego składu materiałów, opłacalności i wszechstronności materiałów sprawiają, że jest to cenny proces produkcyjny. Wykorzystując te korzyści, branże mogą osiągnąć wydajną produkcję, lepszą wydajność i oszczędności w swoich procesach wytwarzania części metalowych na żądanie.

|

Zobacz także: Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnych Rodzaje wytłaczarek, poradnik technologiczny. Wytłaczanie reaktywne. Materiały polimerowe i właściwości termiczne części drukowanych Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Ciecze nienewtonowskie charakterystyka, mechanizmy i zastosowania z uwzględnieniem polimerów i tworzyw sztucznych Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000.

|