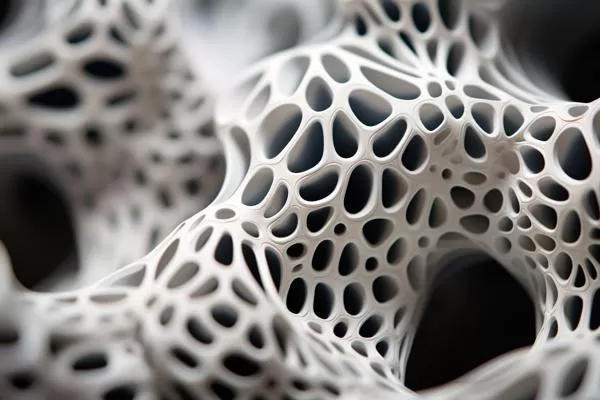

Filament ceramiczny to niezwykły materiał do druku 3D.Materiały ceramiczne są uznawane za materiały o wysokiej wydajności ze względu na swoją twardość, wysoką odporność na zużycie, wysoką temperaturę pracy, odporność na korozję oraz dobre właściwości mechaniczne. Ceramika o wymaganych właściwościach znajduje zastosowanie w nowoczesnych gałęziach przemysłu, takich jak transport, medycyna, energetyka, lotnictwo, przemysł wojskowy i chemiczny. Materiały ceramiczne, zastosowanie do druku 3D FDM.Technologie wytwarzania przyrostowego AM (Additive Manufacturing), w tym powszechne modelowanie osadzania topionego polimeru FDM (Fused Deposition Modeling), umożliwiają uzyskanie obiektów przestrzennych o unikalnej geometrii i zróżnicowanych właściwościach. Na rynku pojawiają się coraz lepsze i bardziej zaawansowane technicznie drukarki 3D, pozwalające na stosowanie coraz szerszej gamy materiałów, nie tylko na bazie polimerów termotopliwych, ale także kompozytów proszków metali oraz ceramiki. Technologie druku 3D są coraz częściej wykorzystywane przez gałęzie przemysłu, np. motoryzacyjny, budowlany oraz specjalistyczne dziedziny, takie jak medycyna czy lotnictwo, wojsko, biologia. Dzięki zastosowaniu zoptymalizowanej geometrii wypełnienia wewnętrznego wyrobu można uzyskać wpływ na masę drukowanego elementu, ale także znacznie poprawić właściwości mechaniczne wyrobu poprzez kierunkowe ułożenie warstw wypełnienia. Dzięki temu metody wytwarzania przyrostowego mogą znacznie obniżyć koszty i znacznie skrócić czas wprowadzenia prototypowego lub nowego produktu na rynek. Dobrym argumentem przemawiającym za wykorzystaniem druku 3D może być również fakt, że wykorzystując te metody, firmy są w stanie ograniczyć ilość odpadów materiałowych do minimum i zmniejszyć zużycie energii. Nie ulega wątpliwości, że ilość odpadów materiałowych w metodach wytwarzania przyrostowego jest zmniejszona w porównaniu z metodami tradycyjnej obróbki ubytkowej, a większość odpadów materiałowych można poddać recyklingowi. W celu zwiększenia praktycznego wykorzystania wytwarzanych wyrobów z tworzyw sztucznych podejmowane są liczne próby modyfikacji filamentów polimerowych poprzez wprowadzenie domieszek innych materiałów w postaci włókien lub cząstek stałych. Jedną z obiecujących grup dodatków stosowanych jako modyfikatory filamentów polimerowych w technologii FDM są cząstki metaliczne i ceramiczne. Te pierwsze są stosowane jako faza modyfikująca polimery termoplastyczne. Wytwarzanie addytywne ceramicznych struktur kompozytowych otwiera nowe możliwości w projektowaniu i wytwarzaniu urządzeń, ale wymaga również nowego podejścia do nowych wyzwań technologicznych. Filamenty ceramiczne są wykorzystywane w produkcji addytywnej gęstych i lekkich struktur komórkowych, które wykorzystują wytrzymałość materiałów ceramicznych. Postęp w szerokiej gamie technologii, od transportu po opiekę zdrowotną, wymaga lekkich konstrukcji, które będą w stanie pracować w wymagających środowiskach i przy złożonych wymaganiach dotyczących obciążenia. W wielu z tych przypadków materiały na bazie ceramiki są jedyną realną alternatywą. Większość ceramiki ma niską gęstość i jest stosunkowo obojętna w atmosferach utleniających lub korozyjnych. Jednak kruchość materiałów ceramicznych utrudnia ich praktyczne zastosowanie. Sposobem na obejście tego poważnego ograniczenia jest opracowanie kompozytów ceramicznych o strukturach zaprojektowanych w celu poprawy wytrzymałości. Opracowano wiele podejść, od hartowania transformacyjnego po skomplikowane układy włókien w matrycach ceramicznych. Materiały te są z powodzeniem stosowane w wielu dziedzinach, od opieki zdrowotnej po lotnictwo, ale ogólnie rzecz biorąc, ich praktyczne zastosowanie jest nadal skromne. Częściowo wynika to z nieodłącznej złożoności związanej z opracowaniem skutecznych strategii znacznego zwiększenia odporności ceramiki na pękanie przy jednoczesnym zachowaniu wytrzymałości i sztywności. Ponadto problematyczne może być również wytwarzanie części o skomplikowanych kształtach zachowujących pożądaną wydajność mechaniczną. Wyzwania te napędzają znaczące wysiłki badawcze, które obejmują różne dziedziny, od produkcji po modelowanie lub zaawansowaną charakterystykę. Tutaj, podobnie jak w wielu innych przypadkach, sukces będzie zależał od zdolności do połączenia starannej kontroli mikrostrukturalnej z wytwarzaniem dużych elementów o skomplikowanych kształtach. Pomimo trudności technologicznych produkcja addytywna staje się obiecującą alternatywą dla wytwarzania części ceramicznych o skomplikowanych kształtach. Może to również stworzyć nowe możliwości manipulacji mikrostrukturą kompozytów. Jednak ogólnie rzecz biorąc, druk wielomateriałowy okazuje się trudny. Ponadto wysokowydajne kompozyty wzmocnione włóknami są oparte na długich lub ciągłych włóknach i wymagają starannego zaprojektowania interfaz matrycy. Gdyby te cechy mogły zostać włączone do produkcji addytywnej, mogłyby otworzyć nowe możliwości w projektowaniu wysokowydajnych struktur i urządzeń kompozytowych. Reasumując ceramika jest obecnie jednym z najnowszych trendów, który znalazł się w centrum uwagi. Możliwość wytwarzania elementów ceramicznych o dowolnie złożonych kształtach byłaby niezwykle trudna bez drukowania 3D. Ze względu na swoje różnorodne doskonałe właściwości ceramika jest stosowana w przemyśle chemicznym, maszynowym, elektronicznym, lotniczym i inżynierii biomedycznej. Właściwości, które czynią ceramikę tak wszechstronnymi materiałami, które obejmują wysoką wytrzymałość mechaniczną i twardość, dobrą stabilność termiczną i chemiczną. Materiały ceramiczne posiadają wysoką odporność termiczną, interesujące parametry optyczne, elektryczne i magnetyczne. W ostatnich latach wyzwania badawcze i potrzeby przemysłowe promowały ceramikę jako ekscytujący nowy obszar zastosowań technologii druku 3D. Elementy ceramiczne o bardzo złożonej strukturze, których nie można wytworzyć przy użyciu konwencjonalnych metod produkcji, można teraz wytwarzać za pomocą technik druku 3D, demonstrując w ten sposób ich ogromny potencjał i wartość technologii. Przykładowe aplikacje z zastosowaniem filamentów ceramicznych:Przemysł lotniczy i medyczny to dwa najbardziej obiecujące rynki ceramicznego druku 3D. Jednak ze względu na ich sztywne i wysokie standardy akceptacji bezpieczeństwa, pojawiają się wyzwania, takie jak kwestie zgodności, które skutkują długimi okresami certyfikacji i kwalifikacji. Ponadto w takich przypadkach opłacalność nie jest już zaletą w porównaniu z konwencjonalnymi metodami. Wysokiej klasy części i wysokim stopniu personalizacji zwykle dają wysoki koszt jednostkowy. Skutki niskiej gęstości, niskiej dokładności i niskiej jakości powierzchni można uznać za nieistotne i prawdopodobnie przekształcą się w korzystne cechy w zastosowaniach rusztowań bioceramicznych. W związku z tym poczyniono postęp w wytwarzaniu takich porowatych elementów bioceramicznych przy użyciu druku 3D. Przemysł elektroniczny, wzrost potencjalnych zastosowań polega na wytwarzaniu funkcjonalnych komponentów elektronicznych w zakresie przetworników ceramicznych o różnych kształtach wytwarzanych przy użyciu FDM, z kompozytów polimer/ceramiką piezoelektryczną (np. kompozytami polimer/tytanian cyrkonianu ołowiu). Przemysł medyczny, obecne zastosowania ceramicznych FDM są wykorzystywane w kierunku wytwarzania rusztowań bioceramicznych. Powodem tego może być to, że komponenty biomedyczne wymagają mniejszej dokładności, a kształt wytłaczanego z głowicy kompozytu (stopione włókno ceramiczne/polimerowe) dobrze pasuje do zapotrzebowania na porowate struktury kratowe. Struktury kratowe mają precyzyjnie kontrolowane wymiary i wewnętrzną architekturę. Oczekuje się, że dzięki kontrolowanym strukturom porów zapewnią indywidualne wymagania biologiczne, mechaniczne i geometryczne. Ceramika techniczna do zastosowań wysokotemperaturowych. W dziedzinie technologii wysokotemperaturowej materiały muszą wytrzymywać wysokie temperatury do znacznie przekraczających 1000°C bez żadnych odkształceń i zmęczenia. W przypadku większości materiałów nie jest to trwałe rozwiązanie w dłuższej perspektywie. Ceramika techniczna do druku 3D wytrzymuje temperatury robocze wynoszące 1600°C i więcej. Co więcej, nawet w najwyższych temperaturach stosowania w wysokiej próżni materiały ceramiczne zachowują stabilność, nie mięknąc ani nie płynąc. Szerokie obszary zastosowań komponentów z ceramiki do druku 3D otworzyły się w budowie pieców przemysłowych, w przemyśle szklarskim i stalowym, w technologii sterowania i pomiarów, w badaniach, rozwoju oraz w dziedzinie analizy termicznej i inżynierii procesowej. Pomimo ogromnego postępu dokonanego w doborze użytecznych materiałów ceramicznych, optymalizacji parametrów przetwarzania i postprocessingu, nadal istnieją przeszkody w szerszym zastosowaniu druku 3D w produkcji ceramiki. Masowa produkcja przemysłowa może być bardzo wymagająca, a elementy ceramiczne o większych rozmiarach pozostają rzadkie i trudne do wytworzenia za pomocą druku 3D ze względu na charakterystyczną wysoką kruchość. Aby rozszerzyć możliwości zastosowania druku 3D ceramiki i zrealizować produkcję na dużą skalę wysokiej jakości technicznych elementów ceramicznych w celu uzyskania znaczącego wpływu na przemysł, wskazane jest oparcie przyszłego postępu w tej dziedzinie na rozwoju materiałów i kontroli procesu.

|

Zobacz także: Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnych Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. |