Postęp w technologii wytłaczania dwuślimakowego skoncentrowany na mieszaniu.Technologia mieszania (Compounding) z wykorzystaniem wytłaczarki dwuślimakowej odgrywa szczególnie ważną rolę zarówno w rozwoju, jak i w produkcji różnych funkcjonalnych kompozytów polimerowych i stopów polimerów o morfologii w skali micro i nano. Laboratoryjne wytłaczarki mieszające - Więcej niż compounder.Wytłaczarka dwuślimakowa współbieżna (ang. Corotating Twin Screw Extruder) tzw. kompander, jest mieszalnikiem dynamicznym, pracującym w trybie ciągłym, Zasilanie surowcami odbywa się przy pomocy dozowników grawimetrycznych oraz dozowników bocznych. Kompander jest też wyposażony w systemy odgazowania atmosferycznego i próżniowego. Mając wiedzę pozwalającą na tworzenie nowych, niestandardowych materiałów możesz wykorzystać swoją wiedzę specjalistyczną w zakresie chemii polimerów do opracowywania materiałów nowej generacji. Istnieje zapotrzebowania na wysoce spersonalizowane materiały na rynku, na którym konieczne jest tworzenia prawdziwych innowacji w zakresie polimerów. Dlatego w zakresie nowych struktur polimerowych prowadzone są badania w celu dodania funkcjonalności do istniejących polimerów. Tak widzimy przyszłość compoudingu. W naszej pracy regularnie współpracujemy z naszymi klientami, pomagając im wprowadzać innowacje w zakresie nowych materiałów poprzez coraz lepsze dostosowanie naszych wytłaczarek laboratoryjnych do zmieniających się wymagań naszych klientów. Dwuślimakowe compoundery laboratoryjne (wytłaczarki mieszające) umożliwiają tworzenie niestandardowych kompozycji materiałowych dla prawie wszystkich wymagań materiałowych, wraz z odpowiednim rozwojem procesu. Możliwy jest rozwój specjalistycznych procesów w zakresie compoundingu. Procesy spieniania, oczyszczania i modyfikacji polimerów można przeprowadzić za pomocą wytłaczarki dwuślimakowej. Na przykład CO2 w stanie nadkrytycznym jest z powodzeniem stosowany w procesach recyklingu oraz spieniania polimerów. Nowoczesne wytłaczarki dwuślimakowe dają nam możliwość opracowania zaawansowanych materiałów bez konieczności budowy zakładów chemicznych. Dzięki operacji mieszania można na niewielkiej przestrzeni wprowadzić wiele innowacji, po prostu łącząc istniejące już materiały na różne nowe sposoby, dodając nowe funkcjonalności. Dostosowane do określonych wymogów odbiorców właściwości polimerów otrzymuje się przez fizyczną lub (i) chemiczną modyfikacje, reaktywne wytłaczanie bądź sporządzanie kompozycji polimerowych. Pod pojęciem modyfikacji fizycznej rozumiemy zmianę struktury polimeru spowodowanej wymuszoną orientacja, zmieszaniem polimeru, który jest matrycą z modyfikatorami, tworzeniem kompleksów polimerowych, zmianę stopnia zdyspergowania poszczególnych faz oraz zmianę budowy i rozmiarów stref międzyfazowych. Fizyczna modyfikacja obejmuje zmianę oddziaływań międzycząsteczkowych na granicy faz na skutek dodania promotorów mieszalności, które oddziaływają na mikrostrukturę matrycy i często uczestniczą w reakcji z innymi składnikami mieszaniny. Dlatego też bywa trudno rozgraniczyć metodę fizyczną i chemiczną modyfikacji polimerów, gdzie chemiczna metoda obejmuje kopolimeryzację blokową, statystyczną oraz szczepioną, jak i zmianę rozkładu ciężaru cząsteczkowego oraz budowy makrocząsteczek, sieciowanie i tworzenie wzajemnie przenikających się sieci. Mieszaniny polimerowe można podzielić na mieszaniny fizyczne, kopolimery szczepione i blokowe oraz układy o wzajemnie przenikających się sieciach. Wspólną cechą dla mieszanin polimerowych jest występowanie polimerowego ośrodka dyspersyjnego w którym rozproszone są pozostałe składniki. W zależności od stopnia zdyspergowania składników mieszaniny oraz od właściwości fizykochemicznych mogą powstać roztwory rzeczywiste lub układy koloidalne. Właściwości mieszanin polimerowych zależą od składu mieszaniny, sposobu jej wykonania oraz wzajemnego oddziaływania składników. Wszystkie te czynniki mają wpływ na strukturę otrzymanej mieszaniny polimerów. Przyczynami braku jednorodności właściwości mieszaniny polimerowej może być brak mieszalności termodynamicznej oraz znaczna różnica lepkości, składników która blokuje możliwość uformowania jednorodnej struktury mieszaniny nawet w przypadku istnienia mieszalności termodynamicznej. Wiele mieszanin polimerowych ze względu na konieczność zapewnienia dużych sił ścinających w ciągu krótkiego czasu w celu otrzymania żądanego rozkładu fazowego układu wymaga zastosowania wytłaczarki mieszającej. Wytłaczarki mieszające służą między innymi do mieszania uplastycznionych polimerów. Zwykle zastosowanie znajdują wytłaczarki ze ślimakami o dobranej do procesu konfiguracji. Zazwyczaj wzdłuż ślimaków wytłaczarki rozróżnia się następujące strefy: karmienia, uplastyczniania, mieszania, odpowietrzania i tworzenia ciśnienia. Efektywność procesu mieszania w wytłaczarce zwiększy się, gdy:

W celu uzyskania wymaganej intensywności mieszania stosuje się specjalne ślimaki zaopatrzone w elementy konstrukcyjne, które intensyfikują ścinanie i homogenizowanie mieszaniny. Wykonanie kompozycji z udziałem wytłaczarki można podzielić na etapy: przygotowanie składników mieszaniny w stanie sypkim lub płynnym, homogenizowanie składników mieszaniny wraz z dodatkami, formowanie żyłki i granulowanie. Podczas operacji technologicznych należy ustalić takie parametry prowadzenia procesu mieszania, aby nie doszło do degradacji makrocząsteczek polimerów oraz zminimalizować rozkład termiczny niestabilnych składników kompozycji a także prawidłowo zdyspergować składniki mieszaniny i optymalnie zhomogenizować.

Wytłaczarki mieszające pozwalają pracować z szeroką gamą materiałów: żywicami konstrukcyjnymi, takimi jak nylon, PEEK, PPS i PETG, a także TPE i olefinami funkcjonalnymi oraz wypełniaczami. Można wyodrębnić cztery specjalistyczne kategorie badań:

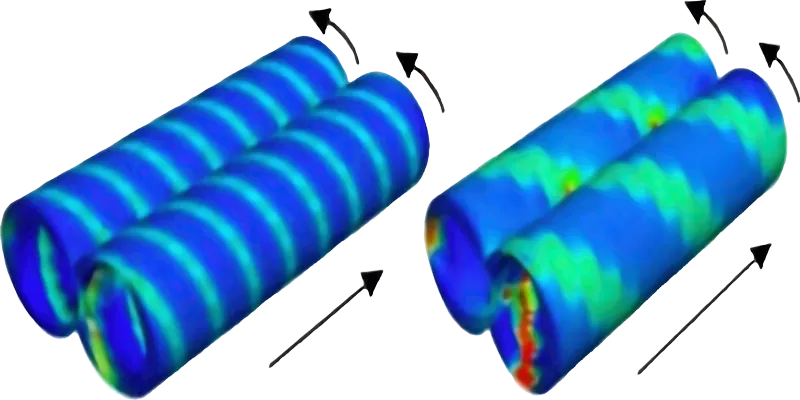

Mieszanie za pomocą wytłaczarki dwuślimakowej.Podczas mieszania różne materiały (polimery, dodatki itp.) są mieszane i topione w wytłaczarce a następnie granulowane. Większość kupowanych obecnie wytłaczarek mieszających jest typu dwuślimakowego, współbieżnego zazębiającego się, chociaż w niektórych zastosowaniach stosuje się wytłaczarki przeciwbieżne. Linie do wytłaczania mieszanek są zazwyczaj wyposażone w grawimetryczne systemy podawania, które dozują materiały do wytłaczarek z bardzo dokładnie określoną wydajnością. W niektórych zastosowaniach wytłaczarki są wyposażone w otwory wentylacyjne, które wyciągają niepożądaną wilgoć i inne substancje lotne ze strumienia polimeru. W przypadku podawania do stopu napełniaczy np. w postaci proszków stosowane są dwuślimakowe podajniki boczne (side feeder). Konstrukcja wytłaczarki dwuślimakowej zapewnia przewagę nad innymi procesami przetwarzania tworzyw sztucznych. Pełna elastyczność daje możliwość skonfigurowania wytłaczarki w celu optymalizacji procesu i uzyskania najlepszych osiągalnych właściwości. Użytkownicy dostrzegają korzyści płynące z możliwości konfiguracji ślimaków wytłaczarki. Sekcje cylindra można również konfigurować, aby zapewnić optymalne ustawienie dla danego procesu. Należy wspomnieć o tym, że konstrukcje cylindrów wytłaczarek zwłaszcza tych laboratoryjnych różnią się pod względem metod i wygody zmiany konfiguracji. Procesy takie jak wytłaczanie jednoślimakowe i formowanie wtryskowe zazwyczaj mają stałe konfiguracje ślimaka i cylindra. Po zaprojektowaniu procesu jest on w zasadzie ustalony. Wszelkie zmiany konfiguracji wymagają poniesienia wysokich kosztów prostych zmian. Na przykład dodanie odpowietrznika do wytłaczarki jednoślimakowej wymaga modyfikacji cylindra i wyprodukowania nowego ślimaka. Każde z tych działań może być dość kosztowne. Natomiast wytłaczarka dwuślimakowa jest konfigurowalna. Segmentowe cylindry i ślimaki zapewniają elastyczność niespotykaną w innych procesach polimerowych. Odpowiednie uporządkowanie sekcji cylindra wraz z odpowiednimi elementami ślimakowymi pozwala na szeroki zakres specjalizacji procesu. Dlaczego wytłaczarki dwuślimakowe są dobrymi mieszalnikami?W dwuślimakowych wytłaczarkach (TSE) objętość przetwarzanych materiałów jest ograniczona przez ślimaki i ściany cylindra, często określana jako basen stopu polimerowego. Materiały wewnątrz cylindra wytłaczarki są rozdzielane na małe baseny stopu przez zwoje ślimaków i ściany cylindra. Dlatego wytłaczarka dwuślimakowa (TSE) jest z definicji ciągłym mieszalnikiem małej masy, w porównaniu do mieszalnika wsadowego dużej masy. Jak pokazano na rysunku poniżej, w ślimakach dla dowolnego TSE występuje pięć obszarów ścinania, niezależnie od obrotów ślimaków lub stopnia zazębienia. Poniżej znajduje się krótki opis każdego obszaru ścinania.

Wpływ stopnia napełnienia ślimaków na rozkład czasu przebywania w wytłaczarkach dwuślimakowych (TSE).

Rys.3 Wpływ stopnia napełnienia na rozkład czasu przebywania w TSE. W maszynie zasilanej niedoborem, gdy szybkość karmienia jest zmniejszana przy danej liczbie obrotów na minutę ślimaków, następuje więcej mieszania ze względu na dłuższy czas przebywania w strefach mieszania. Alternatywnie, gdy szybkość karmienia wzrasta przy danej liczbie obrotów na minutę ślimaków, obszar kanału o niskim ścinaniu odgrywa większą rolę, a materiały przechodzą przez strefy mieszania szybciej, a zatem występuje krótszy czas ekspozycji na obszary o wysokim ścinaniu i mniej zdarzeń mieszania. Intensywne mieszanie związane z krótkimi charakterystykami przenoszenia masy między ślimakami, nieodłącznymi dla mieszalników ciągłych TSE, skutkuje wysoce wydajnym mieszaniem dystrybucyjnym i/lub dyspersyjnym. Efektem jest bardziej jednolity produkt w porównaniu z mieszalnikami wsadowymi. Uwięzione powietrze, wilgoć i substancje lotne są również skutecznie usuwane poprzez system odgazowania cylindra. Krótki czas przebywania związany z TSE, w porównaniu z procesem wsadowym, jest korzystny dla wielu materiałów wrażliwych na ciepło i ścinanie, ponieważ TSE można zaprojektować tak, aby ograniczyć narażenie na wysokie temperatury do zaledwie kilku sekund. Czasy przebywania wahają się od zaledwie 5 s do aż 6 do 10 min i więcej w przypadku wolnoobrotowych wytłaczarek o wysokim L/D. Większość procesów wytłaczania działa w zakresie od ok. 20 do 60 s. Wytłaczarka dwuślimakowa (compounder) umożliwia wykonanie następujących operacji jednostkowych:

Konfigurację cylindra wytłaczarki i sposób wykorzystania każdej sekcji cylindra wytłaczarki do różnych operacji.Większość użytkowników wytłaczarek nie uważa zmiany konfiguracji cylindra wytłaczarki za praktyczną opcję co jest spowodowane konstrukcją cylindrów większości wytłaczarek dostępnych na rynku. Zmiana konfiguracji wymaga dokonania operacji demontażu cylindra, jego rekonfiguracji i ponownego montażu. Jest to złożona i czasochłonna operacja wymagająca czasem zaangażowania serwisu producenta co czyni ją kosztowną. Jednakże zmiana lokalizacji pewnych funkcji może mieć ogromny wpływ na wydajność wytłaczarki dwuślimakowej i skuteczność operacji mieszania zwłaszcza w czasie prowadzenia badań nad polimerami i ich mieszaninami. Większość producentów oferuje segmentowe cylindry dwuślimakowe składające się z pojedynczych szeregowo połączonych sekcji o długości czterech, pięciu lub sześciu średnic. Każda sekcja cylindra jest niezależnie podgrzewana i chłodzona, aby zapewnić kontrolę temperatury.

Rys.4 Przykładowy cylinder zbudowany z połączonych szeregowo nieotwieranych segmentów. Nieliczni producenci wytłaczarek do których należy SiTech3D oferują cylindry wytłaczarek przeznaczonych do badań, których cylindry zbudowane są w inny sposób umożliwiający otwarcie cylindra dzięki poziomej linii podziału oraz zmianę konfiguracji stref i położenia podajników bocznych. Układ stref cylindra można zaaranżować tak, aby zoptymalizować proces w oparciu o wymagania dotyczące procesu mieszania. Użytkując wytłaczarkę zaprojektowaną do łatwych zmian konfiguracji cylindra możemy zbudować sekcję procesową wytłaczarki w zależności od potrzeb w oparciu o wytwarzane mieszanki. W przypadku linii laboratoryjnych i pilotażowych taka możliwość jest niezwykle użyteczna, aby zoptymalizować proces podczas opracowywania nowych receptur. Układ cylindra wytłaczarki można zaaranżować tak, aby zoptymalizować proces w oparciu o wymagania dotyczące mieszania lub/i napełniania. W praktyce raz wybrany układ cylindra wytłaczarki nie jest zmieniany. W przypadku wytłaczarki SiTech3D naukowiec ma możliwość łatwej zmiany układu cylindra i może ją rozważyć, jeśli wymagane operacje jednostkowe nie są wykonane w preferowanej kolejności pomimo tego, iż zmiany konfiguracji cylindra wytłaczarki nie są powszechnie stosowane z powodu wcześniej opisanych czynników. Mając na celu stworzenie cylindra wytłaczarki laboratoryjnej, który będzie dobrze przystosowany do zmian konfiguracji stref zaprojektowaliśmy cylinder, który ma następujące cechy użytkowe:

Rys.5 Modułowy otwierany cylinder wytłaczarki mieszającej.

Rys.6 Modułowy otwierany cylinder wytłaczarki mieszającej-funkcje. Podsumowanie:Powyżej opisana konstrukcja cylindra ułatwia pracę z wytłaczarką, skraca czas operacji, umożliwia zmianę konfiguracji stref bez konieczności demontażu tzw. beczek cylindra oraz pozwala kontrolować przebieg procesu poprzez obserwację po otwarciu cylindra Sekcje cylindra wytłaczarki mieszającej:Kilka konstrukcji sekcji (wkładek) cylindra zapewnia konfigurowalność charakterystyczną dla wytłaczarki dwuślimakowej. Przyjrzymy się każdemu z tych typów stref ogólnie i bardziej szczegółowo, łącząc każdą sekcję cylindra z odpowiednią konfiguracją ślimaka dla działania jednostki specyficznego dla tej sekcji wytłaczarki. Każda sekcja cylindra wytłaczarki ma ścieżkę w kształcie cyfry 8, przez którą przechodzą segmentowe wały śrubowe (ślimaki wytłaczarki).

Długość wytłaczarki wyraża się jako stosunek długości do nominalnej średnicy ślimaka (L/D). W ten sposób zwiększanie skali staje się znacznie łatwiejsze, ponieważ małą wytłaczarkę o współczynniku L/D wynoszącym 40:1 można skalować do wytłaczarki o znacznie większej średnicy, również o długości L/D wynoszącej 40:1. Technologia mieszania i ugniatania w wytłaczarkach dwuślimakowych.Mieszanie i ugniatanie w ślimakowym kanale przepływowym dla stopionego polimeru dzieli się na następujące kategorie:

W tych procesach mieszania mieszanie ścinające w polach przepływowych odgrywa najważniejszą rolę w określaniu wydajności mieszania i ugniatania w wytłaczarce dwuślimakowej, a to dzieli się na dwa rodzaje mieszania, tj. mieszanie dystrybucyjne i dyspersyjne. Mieszanie dystrybucyjne ocenia się na podstawie poziomu odkształcenia ścinającego, który jest iloczynem szybkości ścinania i czasu przebywania. Natomiast mieszanie dyspersyjne ocenia się na podstawie poziomu naprężenia ścinającego, które jest iloczynem szybkości ścinania i lepkości stopionego polimeru. Oznacza to, że ważne jest, aby wydłużyć czas przebywania w przypadku mieszania dystrybucyjnego. Ale czas przebywania nie ma znaczenia w mieszaniu dyspersyjnym i bardziej efektywne jest uzyskanie lepszego mieszania dyspersyjnego po zastosowaniu niższej temperatury polimeru w celu wykorzystania wzrostu lepkości stopu. Czynniki operacyjne stosowane do mieszania w dwuślimakowych wytłaczarkach mieszających.Istnieje znaczna liczba czynników operacyjnych wytłaczarki dwuślimakowej, a ponadto każdy czynnik jest głęboko powiązany w porównaniu z wytłaczarką jednoślimakową. Rysunek 5 przedstawia różne etapy mieszania związane z mieszaniem dwuślimakowym (lewa strona) i czynnikami operacyjnymi (prawa strona) w celu sterowania tymi procesami. Jak pokazano na rysunku 5, niezbędne jest kontrolowanie i optymalizowanie tych czynników operacyjnych w mieszaniu. W mieszaniu przy użyciu wytłaczarki dwuślimakowej prędkość obrotowa ślimaka i szybkość podawania (tj. przepustowość) są niezależne jako oddzielne czynniki operacyjne, podczas gdy w wytłaczarce jednoślimakowej trudno jest niezależnie kontrolować prędkość obrotową ślimaka i przepustowość. Dzieje się tak, ponieważ przepustowość wytłaczarki jednoślimakowej jest misternie powiązana z prędkością obrotową ślimaka. Ponadto w wytłaczarce dwuślimakowej możliwe jest dostarczanie różnych surowców oddzielnie z kilku miejsc wytłaczarki w ramach jednej z technik mieszania, np. zapobiegania rozpadowi włókna szklanego lub kontroli tworzenia morfologii w stopie polimeru. W strefie topnienia rozkład czasu przebywania jest wąski, ale generowane są duże naprężenia ścinające. W rezultacie w tej strefie dochodzi do silnego dyspersyjnego działania mieszającego. W przeciwieństwie do tego, w strefie mieszania i ugniatania można ogólnie zastosować szerszy rozkład czasu przebywania i wyższe działanie mieszania dystrybucyjnego. W związku z tym w rzeczywistych operacjach mieszania konieczne jest zoptymalizowanie kombinacji elementów ślimakowych w celu uzyskania wydajnych operacji mieszania i odpowiednich profili czasu przebywania w każdej strefie.

Rys.7 Procesy mieszania i ugniatania oraz czynniki operacyjne w wytłaczarce dwuślimakowej.

|

| Transport | Mieszanie dystrybuujące | Mieszanie dyspersyjne | Transport | Szerokość dysków |

Mieszanie dystrybuujące |

Mieszanie dyspersyjne |

Transport |

|---|---|---|---|---|---|---|---|

| Neutralny | Dobre | Dobre | Neutralny | Szerokie | Słabe | Dobre | Słaby |

| Do przodu | Średnie | Średnie | Do przodu | Standardowe | Średnie | Średnie | Średni |

| Wsteczny | Dobre | Dobre | Wsteczny | Wąskie | Dobre | Słabe | Lepszy niż średni |

Tabela 1 Kombinacje różnych tarcz do ugniatania i efektów mieszania oraz transportu.

W przypadku wytłaczarki dwuślimakowej oprócz elementów typu tarczy ugniatającej często stosuje się element ślimakowy typu wirnikowego podobnych do rotorów gniotownika. Efekt mieszania dyspersyjnego dla segmentów wirnikowych jest mniejszy niż w przypadku segmentów z tarczami ugniatającymi, a efekt mieszania dystrybucyjnego został zwiększony w przypadku segmentów wirnikowych w porównaniu z elementami z tarczami. W przeciwieństwie do tego, zdolność transportowa stopionego polimeru jest niższa w porównaniu z segmentami wirnikowymi.

Element ślimakowy mieszający typu zębatego jest szeroko i praktycznie stosowany do mieszania, aby promować głównie mieszanie dystrybucyjne. Wyższy efekt mieszania dystrybucyjnego uzyskamy przy połączeniu elementów ślimakowych typu przekładniowego w odpowiednich odstępach niż w przypadku, gdy elementy ślimakowe typu zębatego były ustawione w sposób ciągły.

Rys.10 Specjalne elementy ślimaków wytłaczarki mieszającej stosowane do mieszania dwuślimakowego. Baza danych technicznych segmentów ślimaków wytłaczarek.

Elementy te realizują zadanie, które sama nazwa wskazuje i są też stosowane w strefach cylindra wytłaczarki, takimi jak otwory wentylacyjne lub podajniki boczne, w celu szybkiego transportu do przodu. Ilość materiału przesyłanego do przodu jest wprost proporcjonalna do prędkości ślimaka i kąta nachylenia rzeczywistego elementu ślimaka. Przenoszenie przez elementy generuje niezbędne ciśnienie, aby wprowadzić stop polimeru do elementów strefy mieszania. Klasyczne typy segmentów transportowych posiadają funkcję samooczyszczenia. Elementy transportowe mogą być wykonane z pojedynczym, podwójnym lub potrójnym zwojem. Sprzedawcy dostarczają te elementy o różnych podziałkach i długościach. Im większy kąt nachylenia, tym większa wolna objętość w ślimaku wytłaczarki. Skok śruby decyduje o wydajności transportu. W segmencie zasilania za dobry do pobierania surowca uważa się skok ślimaka od 1,5 do 2D.

Rys.11 Typowe transportowe elementy ślimaków wytłaczarki mieszającej o skoku zwojów 0,5D, 0,75D, 1,0D, 2D.

Elementy ugniatające służą głównie do topienia polimerów oraz efektywnego dyspergowania i mieszania wypełniaczy i spoiw stosowanych w procesie wytłaczania. Segmenty ugniatające są wytwarzane przy użyciu wielu tarcz ugniatających, które są przesunięte względem siebie pod określonym kątem. Konwencjonalne elementy ugniatające są rozmieszczone symetrycznie, podobnie jak elementy przenoszące, co oznacza, że kształt i położenie obu sekcji na każdego ślimaka jest identyczne. Zatem liczba dysków i kąt ich przesunięcia zależą od siebie. Kąt przesunięcia, liczba tarcz i szerokość tarcz określają zakres właściwości ścinających lub przenoszenia, jakie zapewnia blok ugniatający. Im większy kąt przesunięcia pomiędzy tarczami ugniatającymi, tym bardziej otwarty jest blok ugniatający wzdłuż jego obrotu, co zwiększa efekt mieszania. Wadą tego jest to, że zdolność przenoszenia elementu jest zmniejszona. Tarcze ugniatające mogą być prawoskrętne, które przenoszą materiał do przodu przy minimalnym mieszaniu, lewoskrętne, które tworzą korek stopu i ograniczają przepływ materiału, i wreszcie neutralne (tj. 90°), które nie mają właściwości przenoszenia, ale są dość skutecznymi mieszalnikami. Działanie rozpraszające elementu ugniatającego wynika głównie z szerokości tarczy ugniatającej. Im większa szerokość tarczy ugniatającej, tym większe jest prawdopodobieństwo, że materiał zostanie wciśnięty do szczeliny pomiędzy tarczami a ścianą cylindra wytłaczarki, zwiększając w ten sposób efekt mieszania dyspersyjnego.

Elementy te mogą mieć charakter funkcjonalnie dyspersyjny lub dystrybucyjny. Mieszalniki dyspersyjne służą do rozbijania domen fazowych, kropelek i aglomeratów oraz dokładnego mieszania. Elementy mieszające kombinowane to takie, które pełnią jednocześnie funkcję transportową i mieszającą. Elementy kombinowane przypominają elementy przenoszące, ale posiadają wzdłużne szczeliny umożliwiające rozprowadzanie mieszania i poprawę jednorodności. Grzebieniowy element mieszający opiera się na mieszaniu dystrybucyjnym poprzez cięcie i ponowne łączenie, aby umożliwić interakcję pomiędzy napływającymi ziarnistymi materiałami.

Konfiguracja ślimaków wytłaczarki mieszającej jest jednym z najważniejszych czynników, które mają głęboki wpływ na jakość i produktywność wytłaczanego produktu. Czynnik ten jest konwencjonalnie określany na podstawie doświadczenia metodą prób i błędów ze względu na złożoność czynników operacyjnych w wytłaczarce dwuślimakowej. W niedalekiej przyszłości z pewnością oczekuje się, że wykorzystanie technologii sztucznej inteligencji będzie miało rosnące znacznie w różnych dziedzinach przetwarzania polimerów, w tym w dziedzinie compoundingu.

Zaawansowane technologie mieszania przy użyciu wytłaczarki dwuślimakowej są bardzo oczekiwane, jeśli chodzi o rozwój w tworzeniu wysoko funkcjonalnych stopów polimerów i powiązanych nanokompozytów. W dzisiejszych czasach szybko rozprzestrzenia się wiele nowych technik mieszania stosowanych w wytłaczarce dwuślimakowej. Długie lata minęły już od ustalenia koncepcji wytłaczarki dwuślimakowej około 1930 roku. Utrzymując tę podstawową koncepcję w konstrukcji wytłaczarki, wprowadzono innowacyjne rozwiązania, na przykład różne elementy ślimakowe o wysokiej zdolności mieszania / ugniatania. Wprowadzono wytłaczarki o dużej mocy napędowej ślimaków przy dużej gęstości momentu obrotowego, a ponadto zaawansowane techniki analizy teoretycznej. W rezultacie, wiele technologii zostało zastosowanych do stworzenia szerokiej gamy stopów polimerów i nanokompozytów polimerowych o wysokich wartościach dodatkowych przy użyciu wytłaczarek dwuślimakowych do mieszania.

Zobacz także:

Rodzaje wytłaczarek, poradnik technologiczny.

Materiały polimerowe i właściwości termiczne części drukowanych.

Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki.

Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych.

Technologie czujników do monitorowania procesów w wytłaczaniu polimerów.

Charakterystyka i zastosowania termoparowych czujników temperatury.

Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000.

Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych .