Współbieżne i przeciwbieżne wytłaczarki dwuślimakowe, krótkie porównanie.W dziedzinie badań i przetwarzania polimerów wytłaczarki dwuślimakowe są niezbędnymi narzędziami, napędzającymi innowacyjność i wydajność. Wśród dostępnych wytłaczarek dwuślimakowych, konfiguracje współbieżne (Co-Rotating) i przeciwbieżne (Counter-Rotating) wyłaniają się jako najważniejsze z których każda oferuje unikalne zalety i zastosowania. Współbieżne i przeciwbieżne wytłaczarki dwuślimakowe.Procesy wytłaczania są szeroko stosowane w branżach, których celem jest produkcja zaawansowanych rozwiązań dla coraz bardziej wyrafinowanych wymagań w sektorach tworzyw sztucznych, żywności i farmaceutyków. Proces wytłaczania jest stosowany od lat 30. XX wieku. Wytłaczarki dwuślimakowe są powszechnie stosowane w nowoczesnym przemyśle. Takie wytłaczarki można podzielić na podstawie względnego kierunku obrotu ich ślimaków na dwa typy: współbieżne i przeciwbieżne wytłaczarki dwuślimakowe. W przypadku współbieżnej wytłaczarki dwuślimakowej maksymalna prędkość występuje na końcach ślimaków, natomiast w przypadku przeciwbieżnych wytłaczarek dwuślimakowych maksymalna prędkość jest uzyskiwana w obszarze zazębienia. Można argumentować, że mechanizm współbieżny zapewnia lepsze mieszanie, gdy materiał jest przenoszony między płatami. Mechanizm przeciwbieżny generuje większy wzrost ciśnienia, co czyni go bardziej wydajnym np. w przypadku wytłaczania profili. Współbieżne wytłaczarki dwuślimakowe.Zasada działania.Współbieżne wytłaczarki dwuślimakowe posiadają dwa zazębiające się ślimaki, które obracają się w tym samym kierunku w cylindrze. Materiał jest podawany do wytłaczarki na jednym końcu, a w miarę przechodzenia przez bęben, ulega intensywnemu mieszaniu, ugniataniu i ścinaniu ze względu na interakcję ślimaków. Powoduje to dokładne mieszanie składników, dyspersję dodatków i przetwarzanie różnych materiałów. W wytłaczarce dwuślimakowej współbieżnej tworzywo przepływa z jednego ślimaka na drugi i przemieszcza się wzdłuż linii mającej kształt ósemki dzięki czemu droga tworzywa w cylindrze jest wydłużona i co zatem idzie czas przebywania również jest wydłużony. Ponadto w szczelinie między ślimakami wytłaczarki występuje ruch przeciwbieżny w wyniku, którego są w tym obszarze generowane duże naprężenia ścinające. Siła ścinania jest zależna od szerokości szczeliny pomiędzy ślimakami. Dlatego też, ten sposób wytłaczania znajduje zastosowanie w wielu procesach przetwórstwa tworzyw termoplastycznych. Charakterystyka współbieżnej wytłaczarki dwuślimakowej.

Obszary zastosowań współbieżnej wytłaczarki dwuślimakowej.Ekstrudery dwuślimakowe współbieżne znajdują szerokie zastosowanie w takich gałęziach przemysłu, jak przetwórstwo tworzyw sztucznych i polimerów, wytwarzanie mieszanek, przetwórstwo żywności, produkcja farmaceutyczna i chemiczna. Przeciwbieżne wytłaczarki dwuślimakowe.Zasada działania.Ekstrudery dwuślimakowe przeciwbieżne są wyposażone w dwa ślimaki, które wirują w przeciwnych kierunkach wewnątrz cylindra. Materiał jest wprowadzany do wytłaczarki i podczas przemieszczania się wzdłuż cylindra jest mieszany i przetwarzany dzięki przeciwbieżnemu ruchowi ślimaków. Taka konfiguracja umożliwia wydajne przenoszenie, mieszanie i łączenie materiałów. W porównaniu z wytłaczarką współbieżną krótszy i mniej zróżnicowany jest czas pobytu stopu w cylindrze wytłaczarki. Przepływ tworzywa w wytłaczarce dwuślimakowej przeciwbieżnej jest całkowicie inny niż przepływ w wytłaczarce dwuślimakowej współbieżnej. Podstawowym czynnikiem tego przepływu jest podobny do działania pompy tzw. mechanizm wyporu, który nie występuje w innych rodzajach wytłaczarek. Stopień występowania mechanizmu wyporu zależy od stopnia zazębienia ślimaków wytłaczarki. Występuje w przypadku wytłaczarek przeciwbieżnych ściśle zazębiających się. Nie występuje tutaj przepływ wleczony. Charakterystyka przeciwbieżnej wytłaczarki dwuślimakowej.

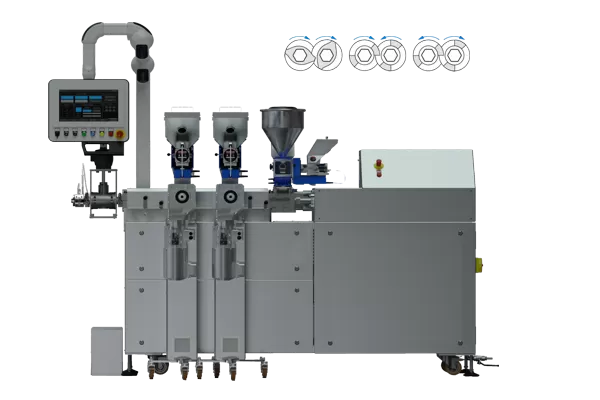

Obszary zastosowań przeciwbieżnej wytłaczarki dwuślimakowej.Ekstrudery dwuślimakowe przeciwbieżne są stosowane w przetwórstwie specjalistycznych materiałów chemicznych oraz polimerów, gdzie delikatne przetwarzanie i precyzyjna kontrola mają kluczowe znaczenie. Znajdują zastosowanie w przetwórstwie żywności i farmaceutyce, szczególnie w przypadku delikatnych formulacji. Czas przetwarzania materiału w wytłaczarce.Czas przetwarzania materiału w wytłaczarce jest nazywany czasem dystrybucji przebywania. Dystrybucja czasu przebywania jest ważnym parametrem jakości produktu. Dystrybucja czasu przebywania w zazębiających się przeciwbieżnych wytłaczarkach dwuślimakowych była przedmiotem badań. Badania porównawcze dystrybucji czasu przebywania w przeciwbieżnych i współbieżnych wytłaczarkach dwuślimakowych i wykazały, ostrzejszy rozkład czasu przebywania przy użyciu przeciwbieżnej wytłaczarki dwuślimakowej. Zazębiające się przeciwbieżne wytłaczarki dwuślimakowe mają węższy rozkład czasu przebywania niż modułowe współbieżne wytłaczarki dwuślimakowe. Jaką wybrać wytłaczarkę dwuślimakową odpowiednią do badań?Odpowiedz wydaje się oczywista wytłaczarka współbieżna jest bardziej uniwersalna i częściej stosowana w przemyśle. Jednak należy zadać pytanie co będzie w przyszłości jakie będą przyszłe kierunki badań? Jak ważne będą badania dla przemysłu spożywczego i farmaceutycznego. Wybór odpowiedniego ekstrudera do Twoich potrzeb wiąże się z rozważeniem kilku czynników w oparciu o Twoje konkretne wymagania i cele badań. Wskazówki, które pomogą wybrać spośród ekstruderów dwuślimakowych współbieżnych i przeciwbieżnych.Zgodność materiałów.Oceń rodzaje materiałów, które będziesz badać. Jeśli musisz obsługiwać szeroką gamę materiałów, w tym polimery, tworzywa sztuczne, mieszanki gumowe i składniki żywności, współbieżna wytłaczarka dwuślimakowa może być lepszym wyborem ze względu na jej wszechstronność. Jeśli w Twojej aplikacji występują materiały wrażliwe na ścinanie lub delikatne formulacje, np. w przetwórstwie żywności lub przemyśle farmaceutycznym, rozważ użycie przeciwbieżnej wytłaczarki dwuślimakowej ze względu na jej możliwości delikatnego przetwarzania. Wymagania dotyczące przetwarzania.Obydwa typy wytłaczarek mają swoje specyficzne zastosowania i zalety. Wybór między nimi zależy od rodzaju przetwarzanego materiału i wymagań procesu. Wytłaczarki przeciwbieżne są bardziej odpowiednie do stabilnych procesów przetwarzania wrażliwych materiałów, natomiast współbieżne oferują lepsze możliwości mieszania i homogenizacji.Określ swoje potrzeby przetwarzania, w tym mieszanie, odgazowywanie lub przetwarzanie reaktywne. Współbieżne wytłaczarki wyróżniają się w intensywnych mieszaniem. Jeśli Twoim priorytetem jest osiągnięcie doskonałego odgazowania lub ograniczenie naprężeń szczątkowych w materiałach, wytłaczarka przeciwbieżna może okazać się bardziej odpowiednia, zwłaszcza w zastosowaniach wymagających wysokiej jakości produktów wrażliwych na ścinanie. Wytłaczarka dwuślimakowa współbieżna i przeciwbieżna, najlepsze rozwiązanie do badań.Istnieją jeszcze wytłaczarki, które mogą pracować jako współbieżne i przeciwbieżne i to wszystko w jednej maszynie. Taki wybór jest najlepszy, należy go rozważyć, ponieważ różnica w cenie jest w sposób doskonały rekompensowana szerokimi możliwościami takiej wytłaczarki. Wytłaczarki firmy SiTech3D są wyposażone w unikalne rozwiązania techniczne, które mają na celu rozszerzenie możliwości oraz ułatwienie obsługi w warunkach laboratorium. Zmiana kierunku wirowania ślimaków wytłaczarki nie wymaga ingerencji w przekładnie, ponieważ jest dokonywania przez automat.

Rysunek 1 Widok zestawu ślimaków współbieżnych i przeciwbieżnych do wytłaczarek laboratoryjnych z serii LE-2CC SiTech3D. Dokonując starannej oceny tych czynników na podstawie konkretnych wymagań i celów badań teraz i w przyszłości, możesz podjąć decyzję o wyborze odpowiedniej wytłaczarki. |

Zobacz także: Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnych Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. |