Warunki pracy wytłaczarki i definiowanie geometrii ślimaka.Wytłaczanie uplastyczniające polega na konwersji stałych granulek lub proszku systemu polimerowego w jednorodny stop, który jest w sposób ciągły przepychany przez matrycę kształtującą ostateczny kształt wytłaczanego profilu. Linie do wytłaczania.Linie do wytłaczania, składające się z jednego lub więcej wytłaczarek, matrycy kształtującej i urządzeń końcowych, są wykorzystywane do produkcji szerokiej gamy produktów z tworzyw sztucznych masowej konsumpcji (np. profili, rur i przewodów, folii i arkuszy, drutów i filamentów, włókien, włóknin). Linie do mieszania.Linie do mieszania są wykorzystywane nie tylko do addytywacji (tj. wprowadzania dodatków, takich jak smary, substancje pomocnicze w przetwórstwie, plastyfikatory, przeciwutleniacze, stabilizatory UV, modyfikatory udarności) i peletyzacji (zwykle poprzedzonej mieszaniem stopu i odwodnieniem), ale także do przygotowywania/tworzenia zaawansowanych systemów opartych na polimerach, takich jak związki o wysokim stopniu wypełnienia, nanokompozyty, mieszanki polimerowe, materiały hybrydowe, lub modyfikowane polimery sfunkcjonalizowane. W kilku z tych przykładów reakcje chemiczne zachodzą jednocześnie z przetwarzaniem, tj. wytłaczarka jest również wykorzystywana jako reaktor ciągły. Niektóre polimery dostępne na rynku mogą być również syntetyzowane i granulowane w sposób ciągły w wytłaczarce. Wytłaczarki uplastyczniające .Wytłaczarki uplastyczniające są podstawową jednostką innych ważnych technologii przetwarzania polimerów, takich jak formowanie wtryskowe i rozdmuchiwanie, oraz metod szybkiego prototypowania. Na przykład podczas formowania wtryskowego limak może również poruszać się osiowo, co początkowo pozwala stopieniu gromadzić się na jej końcówce, a następnie wtryskuje je do gniazda formy. Warto zauważyć, że technologie wytłaczania tworzyw sztucznych są z powodzeniem stosowane w innych gałęziach przemysłu, w szczególności w przetwórstwie żywności, farmaceutyków i ceramiki. Nowoczesne wytłaczarki składają się zasadniczo z wydrążonego cylindra, który jest utrzymywany w ustalonej temperaturze, wewnątrz którego jeden lub więcej ślimaków typu Archimedesa obraca się z kontrolowaną stałą prędkością. W związku z tym maszyna składa się również z silnika, przekładni redukcyjnej prędkość, grzałek, czujników i układu sterowania. Geometria tych maszyn może się znacznie różnić, od wytłaczarek jednoślimakowych ze ślimakiem o stałym skoku, po maszyny wieloślimakowe o skomplikowanej konstrukcji. Najbardziej popularne są wytłaczarki jednoślimakowe w których profil ślimaka może być stosunkowo złożony. Wytłaczarki dwuślimakowe z zazębieniem są również często stosowane, zarówno w trybach przeciwbieżnych, jak i współbieżnych, przy czym pierwsza z nich jest najczęściej używana do wytłaczania PVC, a druga do operacji mieszania. Zasada działania wytłaczarki.Ogólnie rzecz biorąc, stały polimer w postaci granulek lub proszku jest dostarczany do kanału ślimakowego albo przez przepływ grawitacyjny z leja, albo przez podajnik ustawiony na określoną wydajność karmienia. Ciało stałe jest transportowane wzdłuż ślimaka i topi się w wyniku działania połączonego efektu przewodzonego i rozproszonego ciepła. Powstaje wysoce lepki nienewtonowski stop, który jest następnie homogenizowany zarówno poprzez mieszanie dyspersyjne, jak i dystrybucyjne, pod ciśnieniem i zmuszany do przejścia przez matrycę, gdzie jest formowany do wymaganego przekroju, zanim zostanie schłodzony. Oczywiste jest, że wydajność danej wytłaczarki będzie zależała od wielu czynników, w tym od właściwości polimeru termicznych, fizycznych i reologicznych. Na wydajność wpływ mają również warunki pracy, prędkość ślimaka i profil temperatury cylindra oraz geometria maszyny i matrycy Wytłaczanie jednoślimakowe.Rysunek 1 ilustruje typowy układ standardowej wytłaczarki jednoślimakowej. Grzałki otaczające cylinder umożliwiają ustawienie osiowego profilu temperatury. Matryca jest sprzężona z jednym końcem cylindra, podczas gdy surowiec jest podawany przez boczny otwór na przeciwległym końcu, na którym zamocowany jest lej zasypowy. Pokazana śruba ma stały skok, ale zmienną głębokość kanału, generując w ten sposób trzy odrębne strefy geometryczne. Od leja zasypowego do matrycy można wyróżnić strefę podawania (ze stałą głębokością kanału), strefę kompresji (ze zmniejszającą się głębokością kanału) i strefę dozowania (gdzie ślimak jest płytszy). Dla tej samej średnicy, D i długości osiowej, L, długość każdej strefy może się różnić, podobnie jak maksymalna i minimalna głębokość kanału, co prowadzi do powstania zupełnie różnych profili. To, wraz z możliwością zmiany ustawionych temperatur i prędkości ślimaka, może powodować powstawanie dość odmiennych środowisk termomechanicznych wewnątrz maszyny, ponieważ lokalne przewodzenie ciepła, rozpraszanie ciepła, profil prędkości i czas przebywania mogą się znacznie różnić. Ponieważ surowiec jest podawany przez lej samowyładowczy, przepływ indukowany grawitacyjnie gwarantuje jego przeniesienie do kanału ślimakowego. Następnie materiał przesuwa się wzdłuż ślimaka z powodu przeciągania tarcia (zasadniczo materiał ślizga się wzdłuż z powodu tarcia wytwarzanego przez wewnętrzną powierzchnię lufy), aż się stopi, w wyniku połączonego efektu wymiany ciepła z lufy (która staje się bardziej wydajna w poprzek masy wraz ze wzrostem ciśnienia) i rozpraszania energii mechanicznej (z powodu wspomnianych sił tarcia). Topienie nie jest natychmiastowe, ale następuje po stosunkowo dobrze uporządkowanym mechanizmie, który rozwija się wzdłuż kilku obrotów ślimaka i polega na oddzieleniu stopionego materiału od pozostałych ciał stałych. W rzeczywistości materiał topi się głównie w pobliżu wewnętrznej lufy i gromadzi się w basenie stopionym, który współistnieje obok stałego złoża. Wraz z postępem topnienia szerokość pierwszego zwiększa się, podczas gdy drugiego maleje, aż proces zostanie zakończony. W pozostałej części kanału ślimakowego dochodzi do mieszania (głównie rozprowadzającego) i wytwarzania ciśnienia, tak że polimer ostatecznie przepływa przez matrycę z określoną prędkością.

Rysunek1. Etapy topnienia granulek polimeru w wytłaczarce. Badania eksperymentalne wykazały, że ten łańcuch zdarzeń jest uniwersalny. Na charakterystykę i rozciągnięcie każdego etapu wpływają warunki pracy, właściwości materiału i geometria kanału ślimaka. W rezultacie cała sekwencja uplastyczniania może być podzielona na indywidualne etapy, znane również jako strefy funkcjonalne których nie należy ich mylić ze strefami geometrycznymi, ponieważ ich granice będą zależeć od intensywności oddziaływania środowiska termomechanicznego:

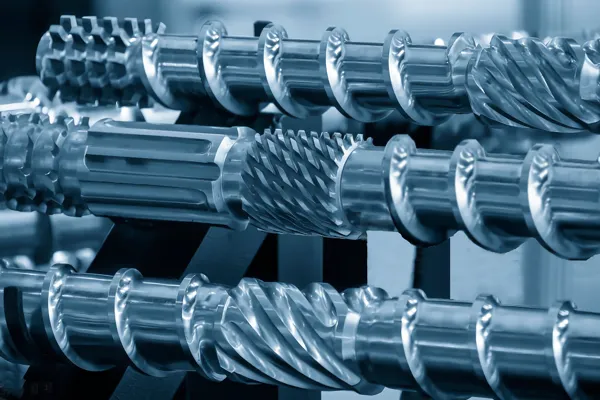

Współbieżne wytłaczanie dwuślimakowe.Współbieżne wytłaczarki dwuślimakowe są szeroko stosowane do mieszania polimerów. W wielu laboratoriach badane są różne systemy polimerowe, co może wymagać różnych konfiguracji sprzętu. Jedną z największych zalet praktycznych tych maszyn jest ich modułowa konstrukcja, obowiązująca zarówno w przypadku cylindrów, jak i ślimaków wytłaczarek. W rzeczywistości cylinder wytłaczarki laboratoryjnej może być odpowiednio konfigurowany tworząc lufę z otworami do, głównego zasilania, podawania wtórnego polimeru, podawania plastyfikatora w postaci płynnej, podawania wypełniacza, odgazowywania wspomaganego próżnią do usuwania wody lub składników o niskiej masie cząsteczkowej. Podobnie ślimaki, są zbudowane z różnorodnej liczby pojedynczych elementów, które są montowane wzdłuż wału. Każdy z tych elementów jest wybierany z różnych typów geometrycznych. Dzięki temu inżynier procesu może tworzyć profile ślimakowe, w których miejsce topienia, rodzaj i intensywność mieszania oraz średni czas przebywania mogą być stosunkowo dobrze kontrolowane. Kolejną charakterystyczną cechą tych maszyn w stosunku do wytłaczarek jednoślimakowych jest możliwość odsprzężenia między wydajnością a prędkością ślimaka. Wytłaczarki jednoślimakowe są zazwyczaj zasilane zalewowo, tzn. surowiec gromadzi się w leju zasypowym, a zatem wydajność wynika zasadniczo z różnicy między oporem, który jest liniowo proporcjonalny do prędkości ślimaka a oporem matrycy. Wytłaczarki dwuślimakowe współbieżne zazwyczaj pracują w trybie głodowego zasilania, przy czym szybkość podawania jest określana przez dedykowane podajniki wolumetryczne lub grawimetryczne. W ten sposób ślimaki pracują zasadniczo częściowo wypełnione, co oznacza, że dla danej prędkości posuwu prędkość ślimaka może być wykorzystana do regulacji intensywności naprężeń termomechanicznych. Rysunek 2 przedstawia typowy profil ślimaków i schematycznie przedstawia cztery rodzaje poszczególnych elementów śrubowych, które zostały użyte do jego budowy. Każdy z nich promuje odrębne cechy przepływu, stąd globalna wydajność ekstrudera jest podyktowana ich wzajemnym działaniem. Elementy przenoszące prawoskrętne transportują materiał do przodu ze względu na dodatni kąt pochylenia linii śrubowej; Im wyższy kąt, tym większa prędkość przenoszenia. Elementy lewoskrętne mają spiralę o ujemnym skoku, co nakłada ograniczenie przepływu, które może wywołać lokalne warunki pełnego napełnienia, wymiana ciepła staje się bardziej wydajna, a wzór przepływu znacznie bardziej złożony. Intensywność transportu wstecznego zależy od kąta ujemnego pochylenia linii śrubowej. Jeśli stop nadal zawiera cząstki stałe, topnienie nastąpi dość szybko. W przypadku płynięcia stopu dojdzie do intensywnego mieszania dyspersyjnego, rozdzielczego i rozpraszania lepkości. Bloki do ugniatania składają się z pewnej liczby tarcz do ugniatania, których grubość może się różnić ułożonych naprzemiennie pod kątem dodatnim, neutralnym lub ujemnym. Dodatnie kąty indukują zdolność przenoszenia i sprzyjają mieszaniu dystrybucyjnemu. Kąty neutralne nie mają zdolności transportu, stąd wydłuża się czas przebywania lokalnego przepływu i zachodzi zarówno mieszanie dystrybucyjne, jak i dyspersyjne. Ujemne kąty naprzemienne, takie jak elementy lewoskrętne, mogą być bardzo wydajne pod względem mieszania. Mogą być również stosowane do celów topienia. Podczas gdy w wytłaczarce jednoślimakowej materiał przesuwa się wzdłuż spiralnego kanału ślimaka, w wytłaczarkach współbieżnych podąża za wzorem ósemki wzdłuż kanałów częściowo wypełnionych elementów transportowych dwóch ślimaków, ponieważ każdy ślimak przerywa spiralny przepływ zachodzący w sąsiednim ślimaku. Gdy materiał dotrze do ograniczającego elementu, musi wytworzyć ciśnienie wymagane do pokonania oporu wytworzonego przez ten ostatni i kontynuować swój postęp w kierunku matrycy. W związku z tym materiał gromadzi się bezpośrednio przed tym ograniczeniem, wypełniając kilka zwojów i spędzając dłuższy czas lokalnego przebywania przed jego przejściem. Im wyższe ograniczenie określone przez geometrię i długość, tym wyższe ciśnienie do wytworzenia i tym większa liczba zwojów ślimaka przed ograniczeniem jest w pełni napełniona stopem polimeru.

Podobnie jak w przypadku wytłaczarki jednoślimakowej, w wytłaczarce dwuślimakowej współbieżnej można wyróżnić strefy funkcjonalne.

Powyższe problemy optymalizacyjne mają charakter wielozadaniowy, ponieważ różne cele muszą być rozpatrywane równocześnie, przy czym niektóre z nich są ze sobą sprzeczne. Na przykład zwiększenie prędkości ślimaka wytłaczarki jednoślimakowej powoduje zwiększenie wydajności, ale jakość mieszania może się pogorszyć, a zużycie energii wzrośnie. Podczas montażu ślimaka do wytłaczarki dwuślimakowej długi blok ugniatający poprawia mieszanie, ale może powodować nadmierne rozpraszanie lepkości. Rozwiązanie polega on na wyborze określonej liczby elementów śrubowych z szerszego zestawu dostępnych elementów oraz na określeniu ich położenia wzdłuż osi ślimaka, w taki sposób, aby osiągnąć zamierzony cel. Każde rozwiązanie składa się z określonej sekwencji elementów. Baza technicznych danych segmentów ślimaków do wytłaczarek dwuślimakowych - link. |

Zobacz także: Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych. Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . |