Wytłaczanie reaktywne.Wytłaczanie Reaktywne jako Metoda Intensyfikacji Procesów Modyfikacji i Syntezy Polimerów. Czy wytłaczarka może spełniać rolę reaktora chemicznego?Zainteresowanie wytłaczaniem reaktywnym opiera się na fakcie, że wytłaczarka może obsługiwać materiały o wysokiej lepkości, co czyni ją odpowiednią jako reaktor chemiczny do produkcji polimerów. Od początku istnienia przemysłu polimerowego wytłaczarki były wykorzystywane do topienia, pompowania, mieszania i depolimeryzacji tworzyw sztucznych. Wytłaczarki jednoślimakowe i dwuślimakowe znajdują zastosowanie w przemyśle chemicznym, spożywczym, farmaceutycznym, ceramicznym. Reakcje polimeryzacji i modyfikacji polimerów zwykle są przeprowadzane w układach rozcieńczonych. Po zakończeniu reakcji rozpuszczalnik musi zostać usunięty, co jest energochłonnym procesem. Regulacje środowiskowe wydane przez rządy państw w ciągu ostatnich 20 lat, nakazujące zmniejszenie zużycia energii i emisji rozpuszczalników wymuszają zmianę podejścia do procesów przetwarzania polimerów. Korzyści środowiskowe wynikające z użycia wytłaczarki jako reaktora chemicznego stają się jasne. Gdy dokonamy porównania wytłaczarki z tradycyjnymi reaktorami chemicznymi, to szybko zauważymy, że wytłaczarki nie potrzebują rozcieńczalnika. Nie jest potrzebna energia do odzyskiwania rozpuszczalnika oraz zostaje radykalnie ograniczana emisja chemikaliów. Potencjał zalet jest bardzo duży, ponieważ w tradycyjnych reaktorach polimer rozcieńcza się od 5 do 20 razy. Wytłaczanie reaktywne może być stosowane do wielu reakcji chemicznych. Wytłaczarka Dwuślimakowa jako Reaktor Chemiczny.Dominującym urządzeniem w procesach REX (ang. Reactive Extrusion) jest wytłaczarka dwuślimakowa współbieżna (co-rotating twin-screw extruder). Jej przewaga nad układami jednoślimakowymi wynika z mechanizmu wymuszonego przepływu i samooczyszczenia się ślimaków, co zapewnia wąski rozkład czasu przebywania (RTD – Residence Time Distribution). Konfiguracja Układu Uplastyczniającego.Efektywność procesu REX zależy od precyzyjnego doboru geometrii ślimaka, który dzieli się na strefy funkcjonalne:

Kinetyka Reakcji a Czas Przebywania.Kluczowym wyzwaniem inżynieryjnym jest dopasowanie czasu kinetycznego reakcji do czasu przebywania materiału w cylindrze (zazwyczaj od 1 do 5 minut). Dla procesów efektywnych w REX wymagane jest stosowanie układów o wysokim stosunku długości do średnicy (L/D), często przekraczającym 40:1. Główne Typy Procesów Reaktywnych.

Jest to metoda funkcjonalizacji poliolefin (PE, PP). Proces polega na szczepieniu monomerów polarnych, takich jak bezwodnik maleinowy (MAH) lub metakrylan glicydylu (GMA), na łańcuch główny polimeru. Mechanizm: Rozkład inicjatora nadtlenkowego generuje makrorodniki na łańcuchu polimeru poprzez oderwanie atomu wodoru, do których przyłącza się monomer.

Proces kluczowy dla recyklingu mieszanin niekompatybilnych polimerów. Zamiast dodawać gotowy kopolimer blokowy, wytwarza się go in situ na granicy faz podczas wytłaczania. Przykład: Mieszaniny Poliamidu (PA) z Polipropylenem (PP) szczepionym bezwodnikiem maleinowym. Grupy aminowe PA reagują z grupami bezwodnikowymi PP-g-MAH, tworząc kopolimer blokowy redukujący napięcie międzyfazowe i stabilizujący morfologię mieszaniny.

Wytłaczarka służy jako reaktor polimeryzacji. Przykład: Polimeryzacja z otwarciem pierścienia (ROP) epsilon-kaprolaktamu do poliamidu 6 lub laktydu do polilaktydu (PLA). Proces wymaga ścisłej kontroli temperatury, aby zapobiec degradacji termicznej powstającego polimeru, przy jednoczesnym odprowadzaniu ciepła egzotermicznej reakcji polimeryzacji. Nowoczesne Zastosowania i Perspektywy wytłaczarek w roli reaktorów chemicznych.Chemiczny Recykling i "Upcycling".Wytłaczanie reaktywne umożliwia odwrócenie skutków degradacji polimerów. Stosowanie tzw. przedłużaczy łańcucha (chain extenders), takich jak związki wielofunkcyjne z grupami epoksydowymi lub izocyjanianowymi, pozwala na odbudowę masy cząsteczkowej r-PET (recyklatu PET) bezpośrednio podczas przetwórstwa. Nanokompozyty Polimerowe.Proces REX wykorzystuje się do eksfoliacji nanonapełniaczy (np. glinki montmorylonitowej) poprzez modyfikację chemiczną powierzchni napełniacza i polimeru w jednym kroku, co prowadzi do uzyskania materiałów o podwyższonej barierowości i wytrzymałości. Depolimeryzacja za pomocą wytłaczarki.Depolimeryzacja za pomocą wytłaczarki (najczęściej dwuślimakowej) to nowoczesna metoda recyklingu chemicznego, która pozwala na rozkład polimerów do monomerów lub związków o niższej masie cząsteczkowej przy wykorzystaniu energii termomechanicznej. Kluczowe aspekty procesu:Mechanizm działania: Wytłaczarka pełni rolę reaktora chemicznego (tzw. reactive extrusion). Dzięki obracającym się ślimakom materiał poddawany jest intensywnemu ścinaniu, wysokiemu ciśnieniu i kontrolowanej temperaturze, co inicjuje pękanie łańcuchów polimerowych. Zastosowanie:

Zalety:

Mechanizm działania i proces:

Wytłaczanie reaktywne jest technologią dojrzałą, lecz stale rozwijaną w kierunku zrównoważonego rozwoju. Główne zalety to brak rozpuszczalników, ciągłość procesu i wysoka wydajność energetyczna. Przyszłość technologii REX związana jest z zaawansowaną symulacją numeryczną przepływów reaktywnych oraz rozwojem nowych układów katalitycznych dla biopolimerów.

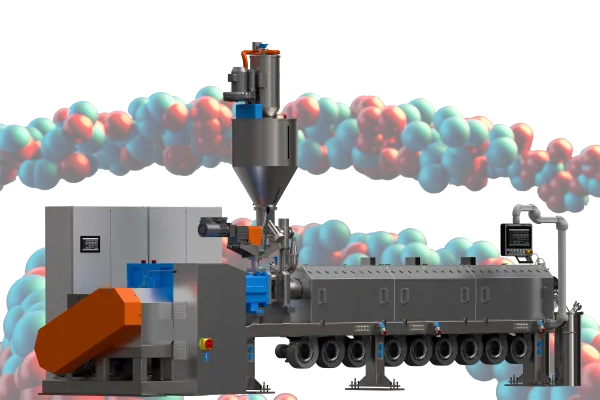

Rysunek 1. Wytłaczarka dwyślimakowa w roli reaktora do depolimeryzacji REX-92/44. Tabela 1 Podstawowe dane techniczne Wytłaczarki REx-92/44.

Zalety i ograniczenia wytłaczania reaktywnego.Jak stwierdzono we wcześniej, wytłaczanie reaktywne jest obecnie uważane za skuteczny sposób ciągłej polimeryzacji monomerów i lub modyfikacji polimerów. W szczególności zazębiające się współbieżne i przeciwbieżne wytłaczarki dwuślimakowe okazały się dobrym technicznym i ekonomicznym rozwiązaniem do ponownego aktywnego przetwarzania polimerów termoplastycznych. Poniżej zestawienie zalet oraz ograniczeń wytłaczania reaktywnego (ang. Reactive Extrusion, REX), stosowanego w przetwórstwie polimerów. Zalety wytłaczania reaktywnego.

Ograniczenia wytłaczania reaktywnego.

Podsumowując, wytłaczanie reaktywne oferuje wiele możliwości elastycznej i ekonomicznej produkcji materiałów o określonych właściwościach. Ponadto ciągły proces, wąski rozkład czasu przebywania i wysoka elastyczność umożliwiają również ekonomiczną produkcję niewielkich ilości specjalistycznych polimerów. Entalpia reakcji, która jest uwalniana podczas wielu reakcji polimeryzacji, może być wykorzystana do podgrzania stopu. Aspektem, który, należy wziąć pod uwagę, jest to, że stosowanie wytłaczania reaktywnego wymaga kompleksowej wiedzy na temat reakcji chemicznych, a także procesów wytłaczania. Wiedza na temat tych dwóch złożonych obszarów rzadko jest dostępna w ramach jednego projektu. |

Zobacz także: Materiały polimerowe i właściwości termiczne części drukowanych. Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . |