Mikrometry laserowe.

Sprawdzone rozwiązania laserowych pomiarów bezkontaktowych.

Niezależnie od tego, czy produkujesz produkty dla przemysłu medycznego, przewody i kable, przewody dla przemysłu motoryzacyjnego, filamenty dla drukarek 3D, czy innych gałęzi przemysłu, Sitech3D rozumie, jak krytyczne są Twoje pomiary w trakcie i poza linią produkcyjną, dotyczące średnicy zewnętrznej, owalności, grubości ścianki, koncentryczności, ekscentryczności, profili.

Dzięki naszym adaptowalnym, skalowalnym i elastycznym narzędziom pomiarowym przygotowani jesteśmy w rozwiązywania problemów biznesowych związanych z liniami produkcyjnymi

Osiągamy to, wsłuchując się w Twoje wymagania, a następnie opracowując rozwiązanie pomiarowe w oparciu o naszą wiedzę branżową i doświadczenie w zakresie zastosowań dostosowane do Twoich konkretnych potrzeb.

Pokonuj wyzwania biznesowe.

Możemy pomóc usprawnić Twoją działalność, rozwiązując szereg wyzwań biznesowych, w tym:

Wzrost przychodów i oszczędność kosztów: Zwiększ swoje przychody, wzmacniając przewagę konkurencyjną, poprawiając jakość produktów i redukując koszty zmniejszając ilość odpadów.

Włącz Przemysł 4.0: wykorzystaj dane do opracowania przydatnych spostrzeżeń i wspierania ciągłego procesu produkcyjnego (inteligentna fabryka); przechowywanie i agregacja danych o dużej objętości (Big Data); i doskonalenie procesów, szkolenia, serwis zapobiegawczy i automatyzacja (AI).

Skontaktuj się z nami już dziś, aby dowiedzieć się więcej o tym, jak możemy pomóc Ci pokonać te i wiele innych wyzwań biznesowych. Wspólnie możemy zbadać odpowiednie rozwiązanie pomiarowe dla Twojej konkretnej sytuacji i ustalić, jak odzyskać najwyższy zwrot z inwestycji.

Mikrometr ( μm) – podwielokrotność metra, podstawowej jednostki długości w znormalizowanym układzie SI. Jest to jedna milionowa część metra, inaczej, jedna tysięczna milimetra. Jeden mikrometr równa się zatem 10−6 m. Dawniej tę jednostkę nazywano mikronem od greckiego słowa mikrón (drobiazg). Nadal używa się czasem tej nazwy oraz oznacza ją jednoliterowym symbolem µ.

Również przyrząd pomiarowy (powinien być nazywany mikromierzem dla odróżnienia od mikrometra jako jednostki miary) służący do mierzenia małych przedmiotów z dokładnością do 0,01 mm.

1000 μm = 1 mm

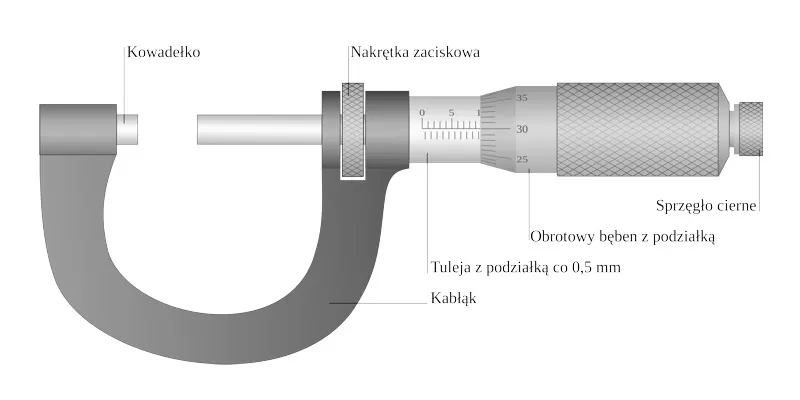

Mikrometr mechaniczny budowa i zasada działania.

Mikrometry to narzędzia pomiarowe, które umożliwiają precyzyjne pomiary mechaniczne.

Mikrometry mechaniczne osiągają dokładność 0,01mm. Są stosowane w zakładach przemysłowych, a także w gospodarstwach domowych oraz przez majsterkowiczów. Dzięki możliwości wykonywania dokładnych pomiarów przy stosunkowo nieskomplikowanej konstrukcji i łatwej obsłudze, mikrometry cieszą się zainteresowaniem wśród użytkowników, stanowiąc dobrą alternatywę wszędzie tam, gdzie dokładność pomiaru suwmiarką okazuje się niewystarczająca. Mikrometr pozwala na pomiary wymiarów zewnętrznych, pomiary szerokości otworów, głębokości otworów lub grubości elementów.

Rodzaje mikrometrów mechanicznych.

Mikrometry są przeznaczone do różnych zastosowań. Posiadają różnice w konstrukcji i w sposobie odczytywania wyników. Mikrometry dzielimy na:

-

Mikrometr do pomiarów zewnętrznych, służy do pomiarów wymiarów zewnętrznych elementów, np. grubości, długości, lub średnicy. W mikrometrach mechanicznych, mierzony element umieszcza się pomiędzy kowadełkiem i wrzecionem, a następnie ściska między nimi przekręcając odpowiednio pokrętło, które zapewnia stałą siłę docisku. Umożliwia to w prosty sposób odczytać wynik pomiaru.

-

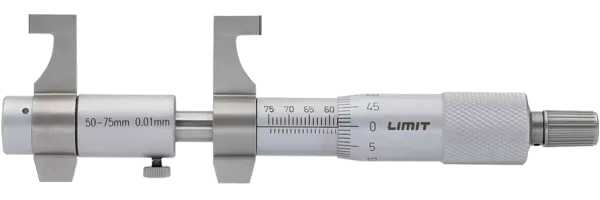

Mikrometr do pomiarów wewnętrznych, jest stosowany przy pomiarach np. średnicy wewnętrznej otworów lub elementów przelotowych. Pomiar jest dokonywany poprzez umieszczenie w mierzonym otworze trzpieni zamocowanych w szczękach pomiarowych. Następnie ustawienie położenia trzpieni pomiarowychjest realizowane za pomocą pokrętła. Gdy trzpienie pomiarowe dotkną ścian wewnętrznych mierzonego otworu i nie będzie już możliwości dalszej regulacji ich ustawienia, można odczytać wynik pomiaru.

-

Mikrometr mechaniczny i elektroniczny Posiada użyteczność i budowę taką samą jak mikrometr zewnętrzny. Rożnica polega na zastosowaniu innego sposobu odczytu pomiaru. W mikrometrach elektronicznych, wynik odczytuje się na wygodnym i czytelnym wyświetlaczu cyfrowym przy zachowaniu takiej samej dokładności jak w przypadku mechanicznych mikrometrów analogowych.

Rys.1 Mikrometr mechaniczny do pomiarów zewnętrznych.

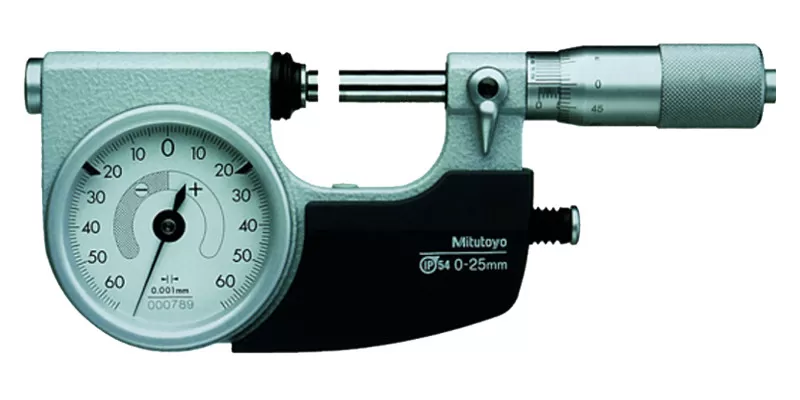

Rys.2 Mikrometr mechaniczny do pomiarów zewnętrznych z odczytem zegarowym.

Rys.3 Mikrometr mechaniczny do pomiarów zewnętrznych z odczytem cyfrowym.

Rys.4 Mikrometr mechaniczny do pomiarów wewnętrznych.

Rys.5 Mikrometr mechaniczny do pomiarów wewnętrznych.

Rys.6 Mikrometr do pomiaru rowków.

.webp)

Rys.7 Mikrometr średnicówka trzypunktowa.

Rys.8 Mikrometr zegarowy.

Rys.9 Mikrometry do pomiarów średnicy wewnętrznej.

Jak odczytać wynik pomiaru za pomocą mikrometru (mikromierza).

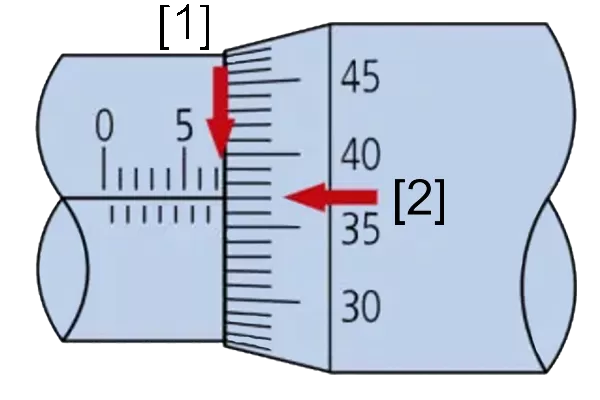

Mikrometr ze skalą standardową (podziałka: 0,01mm)

Rys.10 Pomiar dokonany powyżej powinniśmy odczytywać w sposób następujący:

-

Odczyt ze skali tulei – 7 mm

-

Odczyt ze skali bębna – 0,37 mm

-

Odczyt sumaryczny – 7,37 mm

Informacja: Wartość 0,37 mm [2] odczytano w pozycji, w której kreska wskaźnikowa pokrywa się odpowiednią działką skali bębna.

Skala bębna może być odczytywana bezpośrednio z dokładnością 0,01mm, jak wyżej na rysunku, ale może mieć też szacowaną dokładność dochodzącą do 0,001mm, gdy kreski się prawie pokrywają, ponieważ grubość kresek stanowi 1/5 odstępu między nimi co odpowiada wartości około 2μm.

.webp)

Rys.11 Odczyt skali bębna mikromierza.

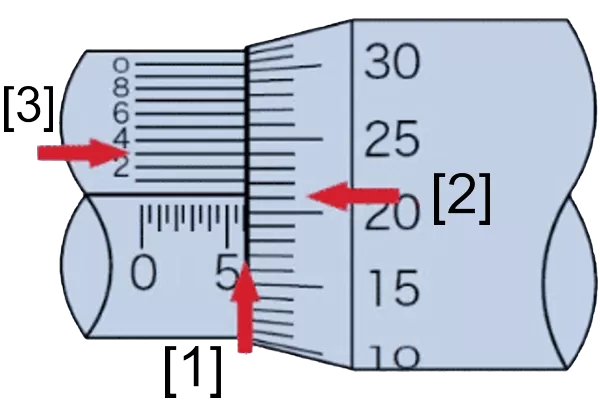

Mikrometr ze skalą noniuszową (podziałka: 0,001mm).

Rys.12 Pomiar dokonany powyżej powinniśmy odczytywać w sposób następujący:

-

Odczyt ze skali tulei – 6 mm

-

Odczyt ze skali bębna – 0,210 mm

-

Odczyt ze skali noniusza i bębna (kreska noniusza pokrywa się z kreską bębna) +0,003

-

Odczyt sumaryczny – 6,213 mm

Informacja: Wartość 0,21 mm [2] odczytano w pozycji, gdzie kreska wskaźnikowa znajduje się pomiędzy dwiema działkami bębna (w tym przypadku 21 i 22). Natoniast wartość 0,003 mm [3] odczytano w pozycji, gdzie jedna z działek noniusza pokrywa sie z jedną z działek skali bębna.

Mikrometry mechaniczne ręczne.

Ręczne mikrometry są powszechnie stosowane, są łatwe w użyciu i zapewniają dokładność pomiaru rzędu 0,01 mm. Jednak mechaniczna śruba mikrometryczna nie jest wystarczająco dokładna dla zastosowań wymagającej większej precyzji pomiarów. Mikrometry mechaniczne nie mogą być stosowane do pomiarów bezkontaktowych prowadzonych w sposób ciągły. Z tego powodu do pomiarów o bardzo wysokiej dokładności prowadzonych w sposób ciągły bez kontaktu fizycznego z mierzonym obiektem zostały zbudowane mikrometry laserowe.

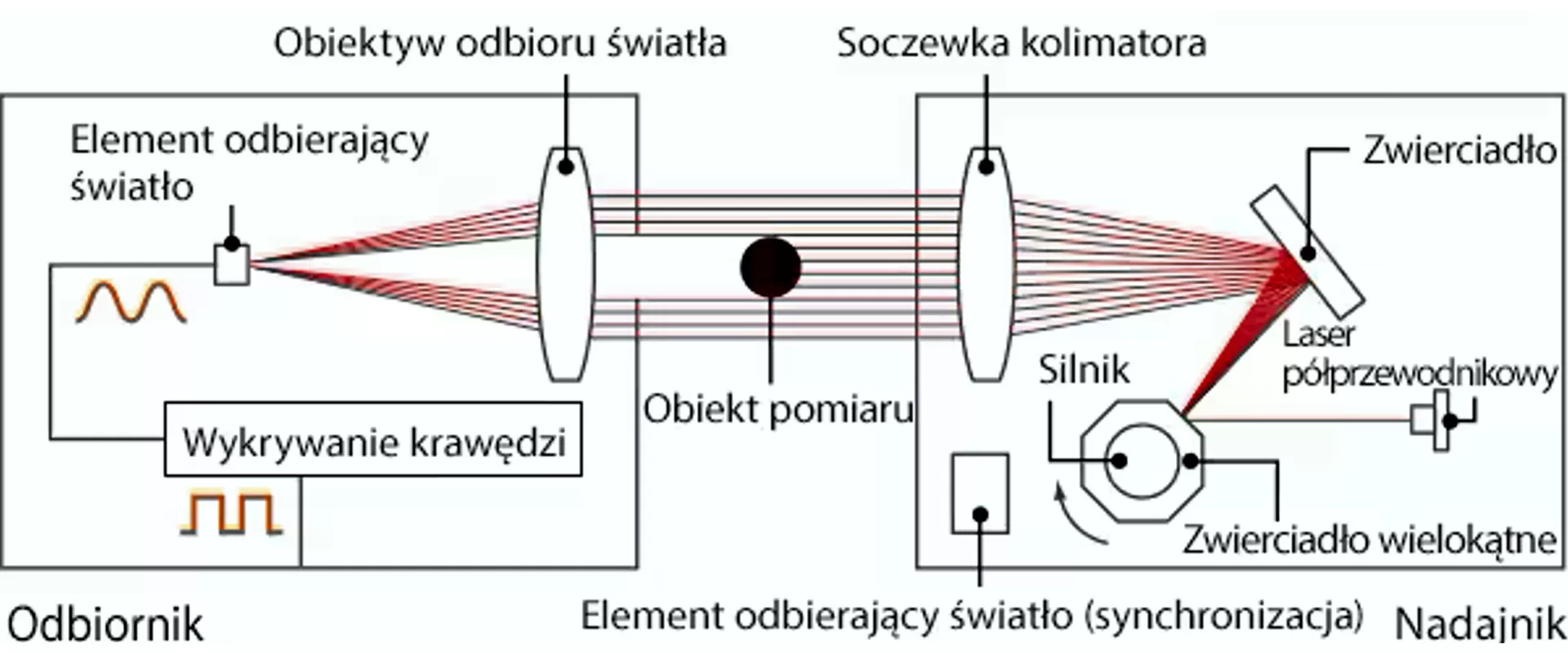

Mikrometr laserowy jest zbudowany z nadajnika oraz odbiornika promieniowania laserowego. Nadajnik oświetla mierzony przedmiot światłem lasera, które jest ukształtowane w wiązkę za pomocą układu optycznego. Odbiornik jest zbudowany również z układu optycznego, który kieruje wiązkę światła na detektor. Detektor jest zbudowany z matrycy światłoczułej o wysokiej rozdzielczości. Wiązka laserowa jest skanowana ze stałą prędkością, a każdy obiekt w wiązce spowoduje cień na czas proporcjonalny do jego wielkości. Obliczając czas, w którym odbiornik nie odbiera światła i znając prędkość skanowania, można obliczyć dokładny rozmiar obiektu.

Zaletami mikrometrów laserowych są ich wysoka dokładność nie gorsza niż 0,001 mm, wysokie prędkości skanowania i względna łatwość obsługi. Mikrometry laserowe mogą być wykorzystywane do wymiarowania obiektów oraz jako pomocne narzędzia pomocnicze w pomiarach. Mikrometry laserowe mogą dokonywać pomiarów w sposób ciągły bez fizycznego kontaktu z mierzonym obiektem. Ważną zaletą mikrometrów laserowych jest możliwość dokonywania pomiarów w wielu osiach jednocześnie oraz dostarczanie wyników pomiarów w postaci danych cyfrowych.

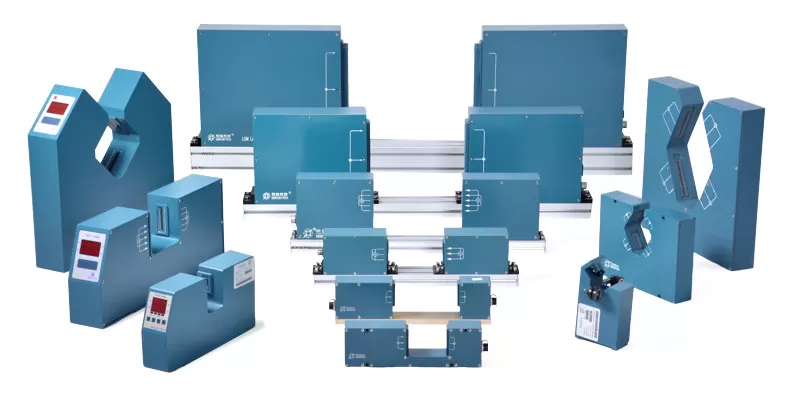

Optyczne mikrometry laserowe.

Mikrometry optyczne mają długą historię, a pierwszy wynalazek przypisuje się Jamesowi Wattowi w 1770 r. Podczas gdy zasada stosowania źródła światła i elementów optycznych oraz detektora światła niewiele się zmieniła, zastosowanie jasnych, wiązek laserowych oznaczało osiągnięcie jest jeszcze większej precyzji pomiarów. Obecnie osiągalna jest dokładność < 1 µm, a miniaturyzacja źródeł promieniowania laserowego i detektorów oznacza, że mikrometry optyczne mogą być teraz nawet przenośnymi urządzeniami.

Podstawą działania lasera jest emisja kwantów energii w ośrodku wzmacniającym, wymuszona poprzez dostarczenie energii.. Działanie lasera polega na wzbudzeniu oscylacji ośrodka optycznie czynnego a następnie wyzwoleniu energii w postaci kwantu spójnego promieniowania monochromatycznego. Promieniowanie laserowe charakteryzuje się wysokim stopniem spójności, monochromatyczności i ukierunkowania. Kąt rozbieżności emitowanej wiązki promieniowania jest niski i zwykle nie przekracza kilku miliradianów. Oprócz możliwości skupienia całej energii promieniowania lasera w bardzo wąskim paśmie widma i małym kącie bryłowym, można ten sam efekt uzyskać w odniesieniu do czasu. Szeroki zakres zastosowań laserów wiąże się z ich bogatym asortymentem i parametrami, które muszą być ściśle dobrane do potrzeb użytkownika. Laser emituje promieniowanie zazwyczaj o jednej lub kilku długościach fal i określonym zakresie mocy przystosowanym do danego zastosowania.

Zdolność do kolimacji wiązek laserowych daje mikrometrom optycznym opartym na laserach znaczną przewagę, ponieważ oznacza mniej rozproszonego światła na krawędziach mierzonego obiektu. Wiele rozproszonych odbić lub duża ilość światła rozproszonego powoduje powstanie niepożądanego sygnału tła i zmniejsza kontrast. Słaby kontrast oznacza pogarszający się stosunek sygnału do szumu i potencjalnie utrudnia dokonanie precyzyjnego pomiaru.

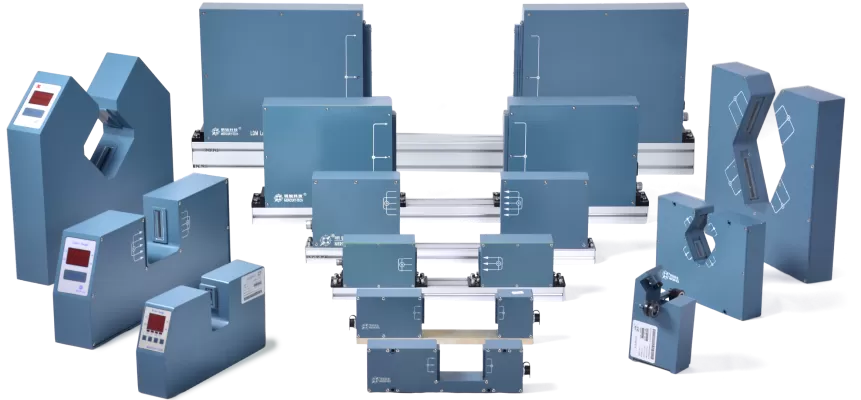

Rys.13 Mikrometry (mikromierze) laserowe.

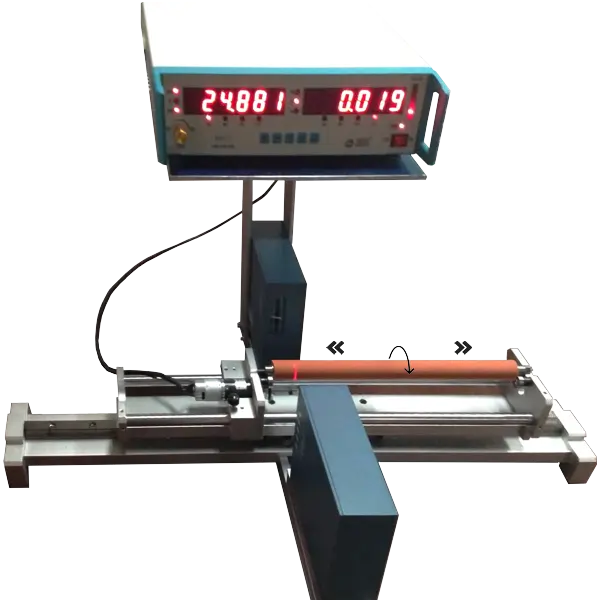

Zastosowania mikrometrów laserowych.

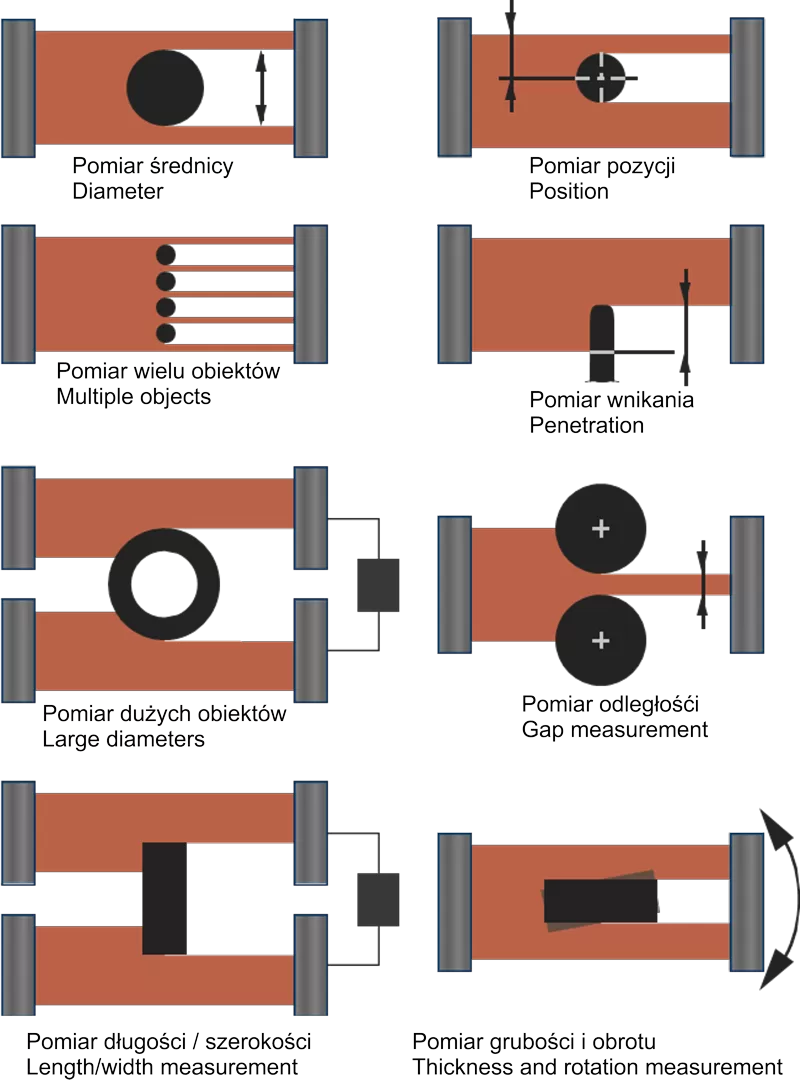

Jednym z kluczowych zastosowań mikrometrów laserowych jest dokonywanie pomiarów bez kontaktu z mierzonym obiektem. Możliwość wykonywania pomiarów jednoosiowych, dwuosiowych oraz w większej ilości osi za pomocą mikrometrów laserowych oznacza, że można ich używać do pomiaru obiektu w wielu wymiarach. Możliwość szybkiego skanowania obiektów bez przerywania procesu przetwarzania przemysłowego oznacza, że systemy sprzężenia zwrotnego w locie mogą być wdrażane w celu zaawansowanej kontroli procesu. Zastosowanie wielu osi pomiarowych pozwala nie tylko mierzyć obiekt, możliwa jest kontrola powierzchni, ponieważ mierząc w trzech lub większej ilości osi możemy wykrywać niejednorodności powierzchni mierzonego obiektu. Możemy wykrywać np. wypukłości na powierzchni mierzonego obiektu jak rurka lub filament.

Rys.14 Przyrząd do pomiarów wałków za pomocą mikromierza laserowego..

Wysoka rozdzielczość przestrzenna pomiarów laserowych mikrometrów sprawia, że idealnie nadają się do złożonych zadań produkcyjnych, które wymagają wysokiego stopnia precyzji.

Postępy w mikrometrach laserowych.

Mikrometry laserowe są obecnie integrowane z bardziej złożoną robotyką, aby tworzyć zaawansowane systemy pomiarowe zdolne do analizowania wymiarów materiałów. W przypadku zastosowań wymagających małych zakresów tolerancji, stale poprawiająca się dokładność mikrometrów laserowych jest bardzo atrakcyjna, podobnie jak możliwość pomiaru obiektów o bardziej złożonych kształtach. Tradycyjnie takie pomiary musiałyby być wykonywane w trybie offline przy użyciu technik mikroskopowych, takich jak mikroskopia optyczna.

Ulepszone możliwości źródeł światła laserowego i detektorów są ważne dla dalszego rozwoju mikrometrów laserowych. W przypadku rewolucji przemysłowej 4.0 w produkcji, gdzie istnieje nacisk na większy stopień zautomatyzowania produkcji, wykrywanie i analiza online stają się krytyczne.

Aby zapewnić prawdziwą kontrolę procesu za pomocą mikrometrów laserowych, prędkości skanowania muszą być bardzo duże. Tam, gdzie pożądana jest większa dokładność i precyzja, rosną również wymagania dotyczące kolimacji lasera i rozmiaru plamki. Mikrometry laserowe są szeroko stosowanym narzędziem, a ich zdolność do wykonywania pomiarów bezkontaktowych oznacza, że prawdopodobnie tak pozostanie w nowej erze automatyzacji procesów produkcji.

Zasada pomiaru za pomocą mikrometru jednoosiowego i dwuosiowego.

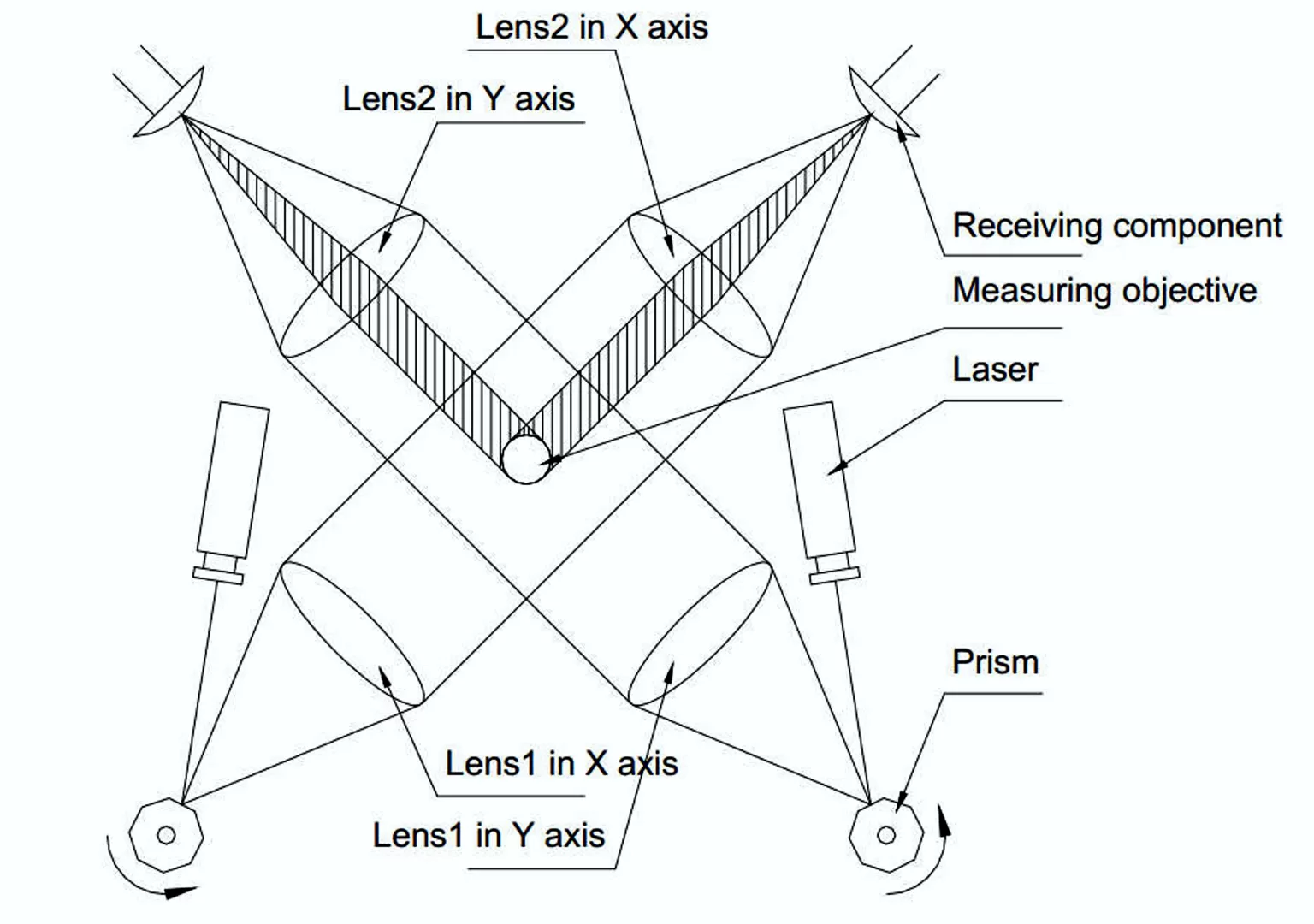

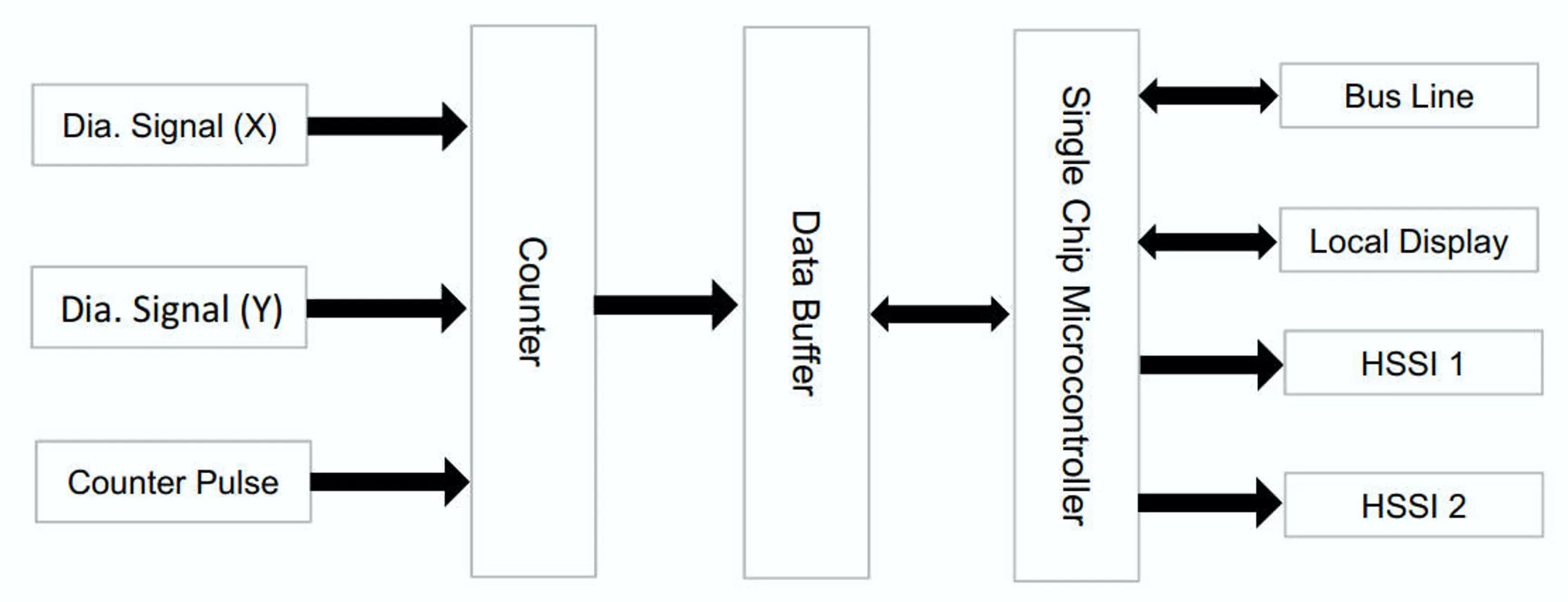

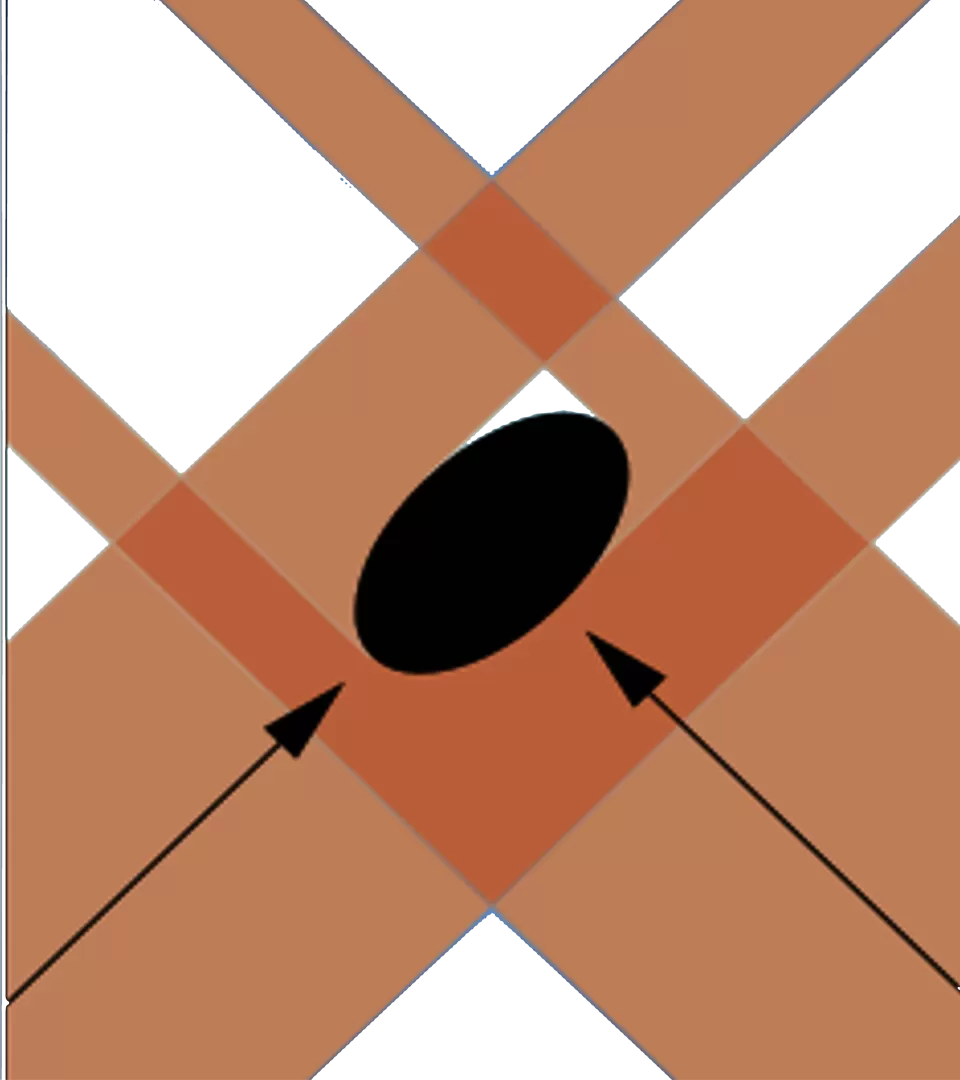

Promień lasera pada na obracający się pryzmat. Po odbiciu i przejściu przez soczewkę 1 staje się równoległą ruchomą wiązką laserową. Wiązka równoległa po oświetleniu mierzonego obiektu zbiega się do elementu odbiorczego po przejściu przez soczewkę 2, jak pokazano na rysunku 1. Gdy obiekt pomiarowy zostanie umieszczony na płaszczyźnie ogniskowej soczewki 1, część wiązki zostanie zablokowana i powstanie cień. Sygnał elektryczny jest w ten sposób generowany na komponencie odbiorczym. Wartość średnicy i szereg powiązanych sygnałów można uzyskać po przetworzeniu sygnału przez urządzenie pomiarowe. Schemat przetwarzania sygnału jest pokazany na rysunku 3.

Rys.15 Zasada pomiaru dwuosiowego.

Rys.16 Zasada pomiaru jednoosiowego.

Rys.17 Schemat przetwarzania sygnału mikrometru laserowego.

Mikrometry jednoosiowe.

Mikrometry laserowe mierzą średnicę i położenie produktu z jednego kierunku. Pomiar jednoosiowy oferuje największą elastyczność zastosowań i instalacji. Mikrometry jednoosiowe mają najbardziej elastyczne opcje montażu i mogą być również używane do pomiarów, których mikrometry dwuosiowe i Trzyosiowe nie są w stanie wykonać.

Nasze jednoosiowe mikrometry laserowe mierzą średnicę i położenie produktu z jednego kierunku. Pomiar jednoosiowy zapewnia największą elastyczność zastosowań i instalacji i jest idealny do:

-

Sytuacje, w których wymagany jest odstęp od przeszkód, poruszających się lub gorących produktów

-

Integracja dla niestandardowych aplikacji maszyn pomiarowych

-

Konkretne konfiguracje pomiarowe lub „wirtualne” aplikacje wieloosiowe

Te mikrometry zapewniają dokładne pomiary niezależnie od orientacji lub prędkości linii.

Rys.18 Możliwości pomiarowe mikrometrów jednoosiowych.

Rys.19 Mikrometr laserowy jednoosiowy.

Mikrometry dwuosiowe.

Zwane także dwupłaszczyznowymi. Mikrometry laserowe mierzą produkty z dwóch kierunków, precyzyjnie obliczając średnicę, owalność i położenie produktu. Te dwie osie pomiaru są współpłaszczyznowe i prostopadłe do siebie.

Mikrometry dwuosiowe zapewniają dobry średni pomiar średnicy, owalności i są w stanie wykryć defekty powierzchni przedmiotu.

Kontrola dwuosiowa zapewnia dokładne pomiary dla różnych profili produktów. Typowe profile produktów obejmują:

-

Prostokątny (szerokość i wysokość lub szerokość i grubość)

-

Trójkątny (podstawa i wysokość)

-

Sześciokątny (odległość od płaskiej do płaskiej)

Technologia jest szczególnie przydatna do identyfikacji małych wad, które nie otaczają produktu i których nie można wiarygodnie wykryć za pomocą innych narzędzi pomiarowych.

W zastosowaniach stołowych te mikrometry mogą sprawdzać produkty bez ich obracania, oszczędzając czas i osiągając wysoki stopień dokładności.

Rys.20 Zasada pomiaru mikrometrem dwuosiowym.

Rys.21 Mikrometr laserowy dwuosiowy.

Mikrometry trójosiowe.

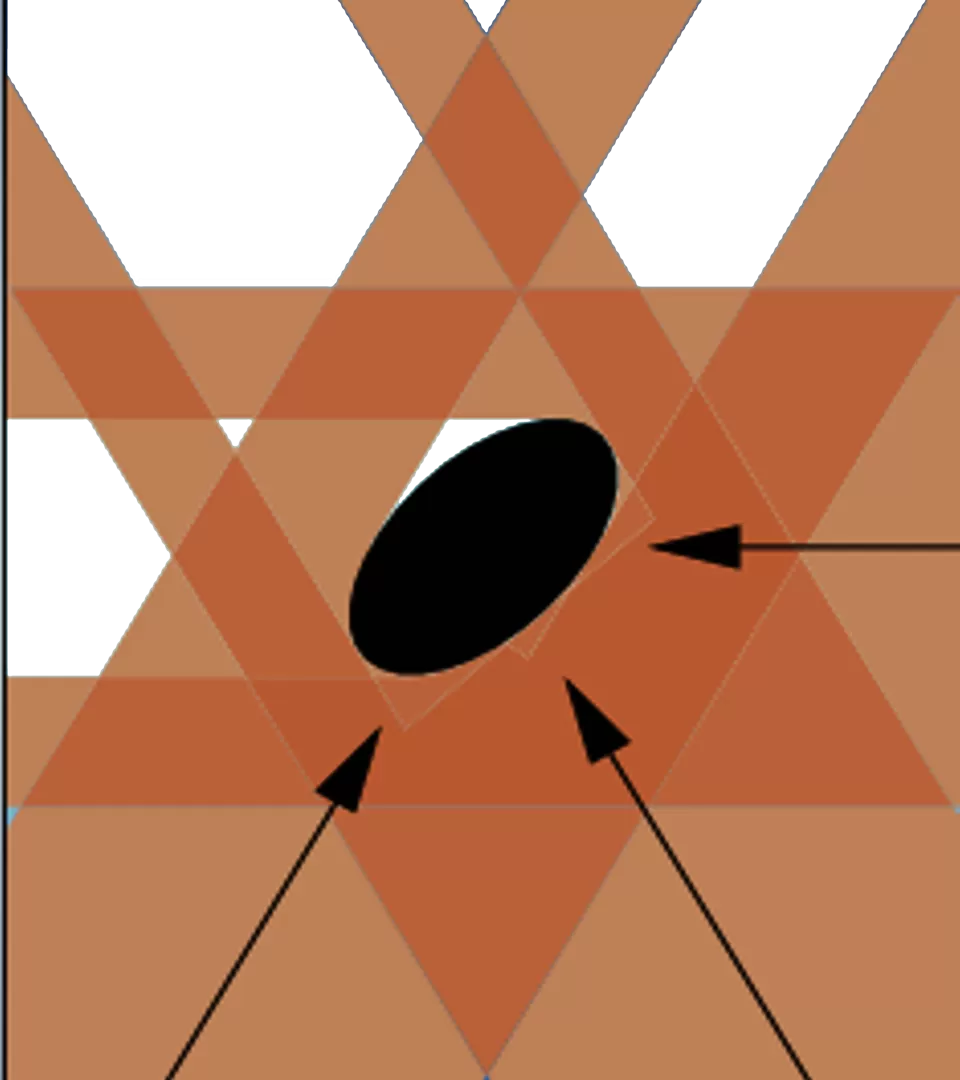

Zwane również trójpłaszczyznowymi. Mikrometry laserowe mierzą produkty z trzech kierunków, precyzyjnie obliczając średnicę, owalność i położenie produktu. Te trzy osie pomiaru są współpłaszczyznowe i oddalone od siebie o 60 stopni.

Mikrometry z trzyosiowe zapewniają najlepsze pomiary średniej średnicy i owalności niezależnie od orientacji produktu i są najbardziej zdolne do wykrywania defektów.

Kontrola trójosiowa zapewnia najdokładniejsze pomiary produktów okrągłych.

W przeciwieństwie do innych metod pomiarowych, trójosiowe mikrometry zapewniają dokładne pomiary owalności niezależnie od orientacji produktu lub prędkości linii.

Technologia ta jest szczególnie przydatna do identyfikacji niewielkich defektów, które nie otaczają produktu.

W zastosowaniach stołowych te mikrometry mogą sprawdzać produkty bez ich obracania, oszczędzając czas i osiągając wysoki stopień dokładności.

Rys.22 Zasada pomiaru mikrometrem trzyosiowym.

.webp)

Rys.23 Mikrometr laserowy trójosiowy.

Mikrometry laserowe są dobrze dostosowane do pomiaru przedmiotów trudnych lub niemożliwych do zmierzenia przy użyciu konwencjonalnych przyrządów, takich jak przedmioty z tworzyw sztucznych lub innych miękkich materiałów, które mogą zmienić kształt pod naciskiem.

Przykładowe zastosowania mikrometrów laserowych skanujących.

-

Pomiary średnicy i owalności prętów.

-

Pomiary średnicy i owalności filamentów do drukarek 3D.

-

Pomiary kształtu średnicy i owalności prętów, wałków, rur.

-

Pomiar odległości pomiędzy walcami.

-

Pomiar szerokości i długości.

-

Pomiar grubości i obrotu.

-

Pomiar pozycji.

|