Wysokoenergetyczne plastyczne materiały wybuchowe.

Jednym z głównych kierunków badań nad plastycznymi materiałami wybuchowymi (MW) jest obecnie poszukiwanie nowych stabilnych materiałów wysokoenergetycznych charakteryzujących się obniżoną wrażliwością na bodźce mechaniczne. Wiąże się to z rosnącymi wymaganiami dotyczącymi bezpieczeństwa zarówno przy produkcji, jak i podczas użytkowania MW. Jedną z istotniejszych gałęzi przemysłu zbrojeniowego jest produkcja plastycznych materiałów wybuchowych (PMW).

Plastyczne materiały wybuchowe (PMW) to specjalna grupa materiałów wybuchowych charakteryzujących się zdolnością do zachowania plastyczności przez dłuższy czas, nawet w skrajnych warunkach środowiskowych. Są one szeroko stosowane w działaniach wojskowych, saperskich oraz w przemyśle, ze względu na łatwość formowania i precyzyjnego aplikowania na miejsce detonacji.

Plastyczne materiały mogą być wytłaczane za pomocą naszych specjalnych wytłaczarek. Konieczne jest zastosowanie dostosowanej do przetwarzania materiałów wybuchowych konstrukcji oraz odpowiednich materiałów do budowy wytłaczarki oraz innych urządzeń. Niezwykle ważne jest również dostosowanie systemów sterowania oraz bezpieczeństwa do pracy w strefie wybuchowej.

Plastyczne materiały wybuchowe.

Plastyczne materiały wybuchowe (PMW) stanowią grupę wysokoenergetycznych kompozycji charakteryzujących się wysokimi parametrami detonacyjnymi i wygodą w użytkowaniu. W literaturze anglojęzycznej występują pod zbiorczą nazwą PBX (Plastic Bonded Explosives) i najczęściej dotyczą materiałów wybuchowych domieszkowanych lepiszczem polimerowym w ilości od kilku do kilkudziesięciu procent. W stałej temperaturze, zależnie do składu ilościowego, otrzymywane kompozycje zmieniają swoje właściwości reologiczne, co skutkuje również osiąganiem różnych właściwości użytkowych. Z kolei w szerokim zakresie temperatur konsystencja PBX o typowych właściwościach termoplastu może zmieniać się od plastycznej, aż do ciała stałego.

Zastosowanie PMW umożliwia formowanie ładunków o dowolnym kształcie i wielkości, co pozwala na modyfikację ich oddziaływania wybuchowego zgodnie z ustalonymi potrzebami. Bardzo cenną cechą takich kompozycji jest możliwość detonowania ładunków o niewielkich średnicach, rzędu kilku milimetrów. Jest to możliwe dzięki stosowaniu silnych materiałów wybuchowych o odpowiednich właściwościach. Najczęściej stosowanymi w kompozycjach PMW związkami wysokoenergetycznymi są: PENT (pentryt), RDX (heksogen) i HMX (oktogen). Ich cechą wspólną są wysokie parametry detonacyjne, niska średnica krytyczna, ale także dość wysoka wrażliwość na bodźce mechaniczne. PMW składają się głównie z materiału wybuchowego oraz elastycznego lepiszcza, najczęściej na bazie fluoroelastomerów. Lepiszcze odpowiada za zachowanie plastyczności i odporność na warunki środowiskowe, a także wpływa na parametry detonacyjne, takie jak prędkość detonacji, Dodatek polimeru powoduje obniżenie wrażliwości kompozycji, lecz jednocześnie wydatnie obniża parametry użytkowe. PMW są materiałami o wysokiej energii, co wiąże się z ryzykiem podczas ich produkcji i stosowania. Wymaga to zaawansowanych technologii produkcyjnych oraz odpowiednich procedur bezpieczeństwa. Ponadto istotne jest zapewnienie ochrony przed nielegalnym użyciem, szczególnie w kontekście ich mobilności i łatwości aplikacji. Optymalizacja tych materiałów obejmuje dostosowanie granulacji składników wybuchowych oraz proporcji lepiszcza, co pozwala na uzyskanie wysokiej spoistości i stabilności. W praktyce wojskowej, plastyczne materiały wybuchowe są wykorzystywane do precyzyjnego niszczenia przeszkód i konstrukcji, a także do neutralizacji niebezpiecznych obiektów wybuchowych, takich jak miny czy bomby.

Komponenty plastycznych materiałów wybuchowych o obniżonej wrażliwości.

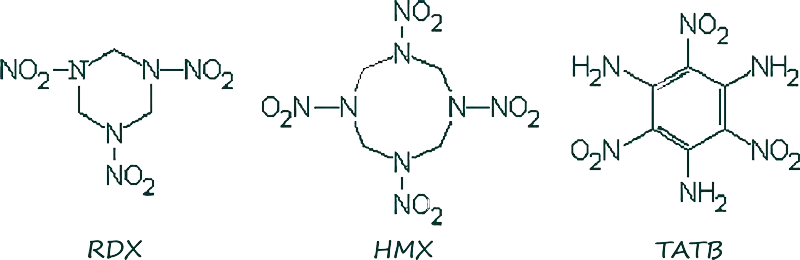

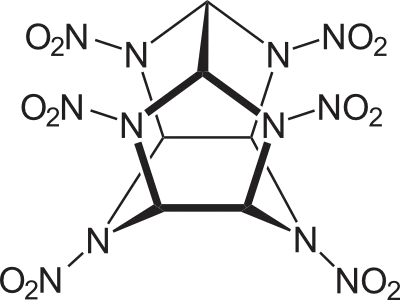

Materiały wybuchowe wiązane tworzywem sztucznym (lepiszczem) zostały opracowane w celu zapewnienia lepszych właściwości niż konwencjonalne materiały wybuchowe, takie jak trotyl. W szczególności stabilność chemiczna, zawartość energii, odporność na zapłon i łatwość produkcji są kluczowymi kryteriami dla plastycznych materiałów wybuchowych. Wiele PBX używa RDX (cyklotrimetylenu-trynitraminy) lub HMX (cyklotetrametyleno-tetranitraminy), które wykazują dobrą stabilność chemiczną i wysoką gęstość energii. Nowe materiały wykorzystują TATB (triaminotrinitrobenzen), ponieważ jest on zwykle mniej wrażliwy, jednak w pewnych warunkach TATB może wykazywać anizotropię termiczną i zmniejszoną stabilność mechaniczną i chemiczną. Struktury chemiczne trzech wymienionych materiałów wybuchowych przedstawiono na rysunku 1

.

Rysunek 1 Struktura chemiczna trzech powszechnie stosowanych materiałów wybuchowych używanych w formulacjach PBX (Plastic Bonded Explosives).

RDX (Cyklotrimetylenu-trinitramina).

RDX (Research Department Explosive), znany również jako cyklonit lub heksogen, jest jednym z najważniejszych i najczęściej stosowanych materiałów wybuchowych na świecie. Chemicznie jest to cyklotrimetylenu-trinitramina o wzorze (CH2NNO2)3. RDX wyróżnia się wysoką energią detonacji, stabilnością termiczną i stosunkowo niską wrażliwością na bodźce mechaniczne, co czyni go materiałem o szerokim zastosowaniu w wojskowości, inżynierii cywilnej i przemyśle górniczym.

Struktura chemiczna i synteza.

- Wzór chemiczny: (CH2NNO2)3

- Masa molowa: 222,12 g/mol

- Gęstość: 1,82 g/cm3

RDX jest heterocyklicznym związkiem chemicznym zawierającym trzy grupy nitraminowe (−NNO2 ) przyłączone do pierścienia cyklotrimetylenu. Struktura ta zapewnia wysoką zawartość tlenu i azotu, co przekłada się na jego właściwości energetyczne. Proces syntezy: RDX jest najczęściej otrzymywany metodą nitracji heksametylenotetraminy (urotropiny) za pomocą mieszaniny kwasów (kwas azotowy i octowy lub mrówkowy). Proces wymaga precyzyjnej kontroli temperatury i warunków reakcji, aby zapewnić czystość produktu oraz ograniczyć powstawanie produktów ubocznych, takich jak HMX (oktogen).

Właściwości fizykochemiczne i detonacyjne.

- Prędkość detonacji: Około 8,750 m/s (w gęstości 1,82 g/cm3).

- Ciepło spalania: około 5,5 MJ/kg.

- Temperatura rozkładu: 200–205oC.

- Odporność na bodźce mechaniczne: RDX jest umiarkowanie wrażliwy na uderzenie i tarcie, co czyni go bezpiecznym w zastosowaniach wojskowych i przemysłowych.

Dzięki swoim właściwościom RDX jest zdolny do generowania wysokiego ciśnienia detonacji (do 34 GPa), co pozwala na wykorzystanie go w najbardziej wymagających zastosowaniach.

Zastosowania RDX.

- Materiały wybuchowe wojskowe: RDX jest podstawowym składnikiem wielu kompozycji wybuchowych, takich jak C-4, Semtex i inne plastyczne materiały wybuchowe. Stosowany jest w głowicach bojowych, minach oraz pociskach artyleryjskich.

- Materiały wybuchowe o niskiej wrażliwości (Insensitive Munitions, IM): Dzięki swojej stabilności termicznej RDX jest używany w zaawansowanych konstrukcjach, gdzie wymagana jest minimalizacja ryzyka przypadkowego wybuchu.

- Przemysł cywilny i górniczy: RDX znajduje zastosowanie w kontrolowanych wyburzeniach oraz jako składnik mieszanin wybuchowych stosowanych w górnictwie.

- Materiały inicjujące: Ze względu na wysoką wydajność detonacji RDX jest stosowany w detonatorach i systemach inicjujących, gdzie wymagane są szybkie i niezawodne reakcje.

Porównanie z innymi materiałami wybuchowymi.

RDX jest często porównywany z innymi materiałami wybuchowymi, takimi jak TNT czy HMX:

- Wydajność energetyczna: RDX jest wydajniejszy niż TNT, ale nieco mniej wydajny od HMX.

- Wrażliwość: Jest mniej wrażliwy niż HMX, co czyni go bardziej bezpiecznym w użyciu.

- Dostępność: Dzięki rozwiniętej technologii produkcji RDX jest szeroko dostępny i stosunkowo tani w porównaniu z innymi zaawansowanymi materiałami wybuchowymi.

Wyzwania i kierunki badań nad RDX.

- Redukcja wrażliwości: Dążenie do dalszego obniżenia wrażliwości RDX na bodźce mechaniczne przy zachowaniu jego wysokiej wydajności energetycznej.

- Zrównoważona produkcja: Badania nad bardziej ekologicznymi metodami syntezy oraz ograniczeniem produktów ubocznych, takich jak odpady kwasowe.

- Kompozyty energetyczne: Rozwój nowych kompozycji wybuchowych opartych na RDX w połączeniu z polimerowymi lepiszczami, które zwiększają stabilność i kontrolę detonacji.

RDX pozostaje jednym z najważniejszych materiałów wybuchowych w inżynierii energetycznej. Jego wyjątkowe właściwości, takie jak wysoka wydajność energetyczna, stabilność termiczna i wszechstronność zastosowań, czynią go niezastąpionym w wielu dziedzinach przemysłu.

HMX (Cyklotetrametyleno-tetranitramina).

HMX (Cyklotetrametyleno-tetranitramina), znany także jako oktogen, jest jednym z najsilniejszych materiałów wybuchowych. Należy do grupy nitramidów i jest blisko spokrewniony z RDX (heksogenem). Jego pełny wzór chemiczny to C4H8N8O12. HMX wyróżnia się wysoką prędkością detonacji, stabilnością termiczną oraz dużą wydajnością energetyczną, co czyni go bardzo cennym materiałem w różnych aplikacjach, zwłaszcza w wojskowości, przemyśle rakietowym oraz w technologii materiałów wybuchowych.

Struktura chemiczna i synteza HMX.

HMX jest cyklicznym związkiem chemicznym, który zawiera cztery grupy nitramidowe (-NO2) przyłączone do cyklicznego pierścienia tetrametylowego. Ta struktura zapewnia mu wybitne właściwości energetyczne, dzięki czemu jest uważany za jeden z najpotężniejszych materiałów wybuchowych w kategorii azotowych związków organicznych.

- Wzór chemiczny: C4H8N8O12.

- Masa molowa: 296,16 g/mol

- Gęstość: 1,91 g/cm3

Synteza HMX odbywa się zwykle poprzez nitrację heksametylenotetraminy (urotropiny) przy użyciu silnych kwasów, takich jak kwas azotowy. Proces ten wymaga precyzyjnej kontroli warunków, takich jak temperatura, stężenie kwasu i czas reakcji, aby uzyskać produkt o wysokiej czystości i odpowiednich właściwościach.

Właściwości fizykochemiczne i detonacyjne HMX.

- Prędkość detonacji: około 9,100 m/s.

- Ciepło spalania: około 5,9 MJ/kg.

- Temperatura topnienia: w granicach 200-210oC, co pozwala na jego bezpieczne przechowywanie i stosowanie w różnych warunkach.

- Stabilność termiczna: HMX wykazuje bardzo dobrą stabilność termiczną i jest odporny na wybuch w wyniku podwyższonej temperatury, co czyni go bezpieczniejszym w porównaniu do innych materiałów wybuchowych.

Zastosowania HMX.

- Materiały wybuchowe wojskowe: HMX jest stosowany w produkcji wysokoenergetycznych materiałów wybuchowych, takich jak plastyczne materiały wybuchowe (PBX), które znajdują zastosowanie w głowicach bojowych, minach, rakietach oraz pociskach artyleryjskich. Jego wyjątkowa stabilność i prędkość detonacji sprawiają, że jest wykorzystywany w najbardziej wymagających zastosowaniach.

- Paliwa rakietowe: HMX jest używany jako składnik materiałów wybuchowych w systemach napędowych rakiet, zarówno wojskowych, jak i cywilnych, gdzie wykorzystywana jest jego wysoka prędkość detonacji i energia.

- Przemysł górniczy i cywilny: Ze względu na swoje właściwości energetyczne i stabilność HMX znajduje również zastosowanie w kontrolowanych wyburzeniach oraz w górnictwie, gdzie jest używany do wydobywania surowców naturalnych.

- Inicjatory detonacji: HMX jest stosowany jako inicjator w systemach zapłonowych i detonacyjnych, wykorzystywanych w różnych branżach, gdzie wymagana jest szybka i niezawodna reakcja detonacyjna.

Porównanie z innymi materiałami wybuchowymi.

HMX jest podobny do RDX, ale oferuje wyższe parametry energetyczne.

- Wydajność energetyczna: HMX ma wyższą wydajność energetyczną niż RDX, ale jest nieco mniej stabilny pod względem odporności na uszkodzenia mechaniczne.

- Stabilność: HMX jest bardziej stabilny termicznie w porównaniu do innych materiałów wybuchowych, takich jak TNT, co czyni go bezpieczniejszym w użytkowaniu w trudnych warunkach.

- Zastosowanie w kompozytach: HMX jest często używany w połączeniu z innymi składnikami, takimi jak spoiwa, w celu uzyskania optymalnych właściwości wybuchowych.

Wyzwania i kierunki badań nad HMX.

- Zrównoważona produkcja: Zwiększanie efektywności produkcji HMX przy jednoczesnym ograniczeniu kosztów oraz minimalizacji wpływu na środowisko to kluczowe wyzwanie, które stawia się przed przemysłem chemicznym.

- Redukcja wrażliwości: Istnieje ciągłe dążenie do opracowywania nowych metod stabilizacji HMX, aby zminimalizować ryzyko jego niekontrolowanego wybuchu, zwłaszcza w warunkach ekstremalnych.

- Zastosowania cywilne: Badania nad zastosowaniem HMX w branżach cywilnych, takich jak technologia napędu rakietowego o niskiej emisji, mogą otworzyć nowe możliwości w zastosowaniach niewojskowych.

HMX (cyklotetrametyleno-tetranitramina) jest jednym z najważniejszych materiałów wybuchowych, który znajduje szerokie zastosowanie w przemyśle wojskowym, cywilnym oraz w technologii rakietowej. Jego wysoka wydajność energetyczna, stabilność termiczna i stosunkowo niska wrażliwość na uszkodzenia mechaniczne czynią go materiałem niezwykle cennym w wielu branżach.

Nowoczesne komponenty plastycznych materiałów wybuchowych.

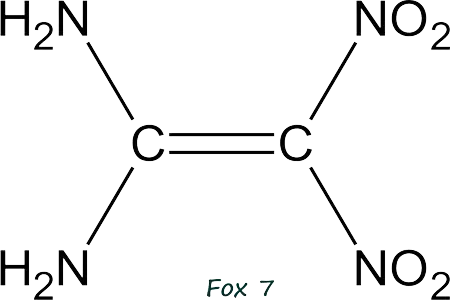

FOX-7 (1,1-Diamino-2,2-dinitroeten).

FOX-7 to zaawansowany materiał wybuchowy opracowany na początku lat 90. przez naukowców w Szwedzkim Instytucie Badań Obronnych (FOI). Charakteryzuje się unikalną kombinacją wysokiej mocy detonacyjnej oraz niskiej wrażliwości na bodźce mechaniczne i cieplne. Dzięki tym cechom jest on szczególnie interesujący dla zastosowań wojskowych oraz cywilnych, takich jak amunicja, ładunki kierunkowe, czy materiały kompozytowe o zwiększonym bezpieczeństwie.

Struktura i właściwości chemiczne FOX-7.

FOX-7 jest związkiem chemicznym o wzorze C2H4N4O4. Struktura molekularna zawiera centralny układ etynowy z dwiema grupami aminowymi (-NH2) oraz dwiema grupami nitrowymi (-NO2), co zapewnia:

- Wzór chemiczny: C2H4N4O4

- Masa molowa: 148,07 g/mol

- Temperatura topnienia: około 226oC

- Wysoką gęstość energetyczną: około 1.886 g/cm3.

- Stabilność termiczną: Rozkład zaczyna się powyżej 200oC.

- Niską wrażliwość: FOX-7 jest znacznie mniej podatny na inicjację wybuchem w porównaniu z klasycznymi materiałami, takimi jak RDX (heksogen).

Rysunek 2 Struktura chemiczna Fox-7

Unikalna właściwość FOX-7 polega na zdolności do formowania różnych polimorfów krystalicznych, które mogą wpływać na jego charakterystyki wybuchowe i właściwości mechaniczne.

Właściwości detonacyjne FOX-7.

FOX-7 charakteryzuje się parametrami detonacyjnymi porównywalnymi z RDX, co czyni go atrakcyjną alternatywą w aplikacjach, gdzie wymagana jest wysoka moc i niska wrażliwość.

- Prędkość detonacji: około 8,6 km/s (przy gęstości maksymalnej).

- Ciśnienie detonacji: 34 GPa, co zbliża go do heksogenu.

Zastosowania FOX-7

- Amunicja wojskowa: Stosowany w zaawansowanej amunicji jako substytut bardziej wrażliwych materiałów wybuchowych. Idealny do zastosowań w ładunkach kumulacyjnych, gdzie wysoka stabilność jest kluczowa.

- Materiały kompozytowe: FOX-7 jest często składnikiem materiałów wybuchowych PBX (Polymer-Bonded Explosives), które wymagają wysokiej mocy przy jednoczesnej redukcji wrażliwości.

- Badania nad nisko wrażliwymi materiałami wybuchowymi (Insensitive Munitions, IM): Dzięki swojej chemicznej stabilności FOX-7 jest używany jako materiał modelowy do opracowywania nowej generacji bezpieczniejszych substancji wybuchowych.

Wyzwania i kierunki badań nad FOX-7

- Produkcja: Synteza FOX-7 jest wieloetapowa i kosztowna, co ogranicza jego masowe wdrożenie. Trwają prace nad uproszczeniem procesów produkcyjnych.

- Modyfikacje strukturalne: Badania nad substytutami grup aminowych i nitrowych w FOX-7 mają na celu dostosowanie jego właściwości do konkretnych aplikacji.

- Zastosowania cywilne: Ze względu na swoje właściwości FOX-7 jest testowany jako dodatek w materiałach pirotechnicznych o zmniejszonej toksyczności.

FOX-7 jest jednym z najbardziej obiecujących materiałów wybuchowych nowej generacji, łączącym wysoką wydajność z bezpieczeństwem użytkowania. Jego potencjał badawczy pozostaje ogromny, szczególnie w kontekście rozwijania nisko wrażliwych materiałów wybuchowych. Zastosowania wojskowe, a także możliwe adaptacje w sektorze cywilnym, wskazują na rosnące zainteresowanie tą substancją w różnych dziedzinach inżynierii chemicznej i materiałowej. Niska wrażliwość FOX-7 na bodźce mechaniczne została potwierdzona przez wiele niezależnych ośrodków badawczych. W znormalizowanych warunkach badania wrażliwości na bodziec tarciowy wykazano, że materiał ten nie jest pobudzany przy największej stosowanej sile nacisku porcelanowego stempla aparatu Petersa na próbkę (353 N). W zależności od rozdrobnienia i ewentualnie czystości produktu dolna granica wrażliwości FOX-7 na uderzenie mieści się w zakresie 11,5÷26,5 J (ten sam parametr dla RDX wynosi od 3 do 7 J). W wyniku porównania wrażliwości materiału na falę uderzeniową (tzw. GAP Test) dla trotylu, heksogenu i FOX-7 właśnie ten ostatni okazał się najmniej wrażliwy. W trakcie powolnego ogrzewania próbka FOX-7 rozkłada się w temperaturze powyżej 213oC, a proces ten ma charakter dwuetapowy.

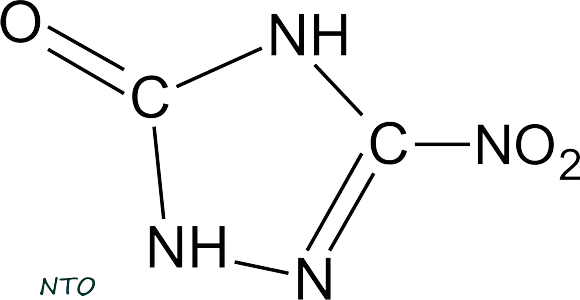

NTO (3-Nitro-1,2,4-triazolon).

NTO jest związkiem chemicznym należącym do grupy wysokoenergetycznych materiałów wybuchowych o obniżonej wrażliwości (Insensitive Munitions, IM). NTO zyskało uwagę w środowisku naukowym i przemysłowym ze względu na swoją wysoką wydajność detonacyjną, stabilność termiczną oraz mniejszą wrażliwość w porównaniu z klasycznymi materiałami, takimi jak TNT czy RDX. Zastosowania NTO obejmują przemysł zbrojeniowy oraz prace badawcze nad nowoczesnymi materiałami wybuchowymi.

Właściwości chemiczne i fizyczne NTO.

- Wzór chemiczny: C2H2N4O3

- Masa molowa: 130,06 g/mol

- Temperatura topnienia: około 220oC

- Gęstość: 1,93 g/cm3

Rysunek 3 Struktura chemiczna NTO.

Struktura NTO zawiera pierścień triazolowy z przyłączoną grupą nitrową (-NO2), co zapewnia wysoką energię uwalnianą podczas detonacji. Jednocześnie układ ten wpływa na stabilność chemiczną związku w szerokim zakresie temperatur i warunków środowiskowych.

Właściwości energetyczne NTO.

NTO charakteryzuje się parametrami detonacyjnymi, które czynią go konkurencyjnym względem innych materiałów wybuchowych.

• Prędkość detonacji: około 8200 m/s (przy gęstości teoretycznej).

• Ciśnienie detonacji: około 30 GPa.

W porównaniu z RDX, NTO jest mniej wrażliwy na czynniki mechaniczne, takie jak uderzenie, tarcie czy działanie ognia. To sprawia, że jest atrakcyjną opcją w konstrukcji bezpieczniejszych amunicji.

Zastosowania NTO.

- Materiały wybuchowe o niskiej wrażliwości: NTO jest stosowany w mieszankach z innymi materiałami wybuchowymi, takimi jak HMX (oktogen) czy RDX, w celu zwiększenia bezpieczeństwa podczas przechowywania i transportu.

- Amunicja wojskowa: Wykorzystanie NTO w amunicji o zmniejszonej wrażliwości (IM) pozwala na redukcję ryzyka przypadkowej detonacji podczas transportu i przechowywania, co ma kluczowe znaczenie w zastosowaniach wojskowych.

- Kompozyty polimerowe (PBX): NTO jest składnikiem materiałów wybuchowych PBX, które charakteryzują się wysoką mocą i możliwością precyzyjnego formowania.

Zalety NTO.

- Bezpieczeństwo: Niska wrażliwość na uderzenia i tarcie w porównaniu z klasycznymi materiałami wybuchowymi.

- Ekologia: NTO jest mniej toksyczne od tradycyjnych materiałów, takich jak TNT.

- Wielofunkcyjność: Możliwość stosowania zarówno w zastosowaniach militarnych, jak i przemysłowych.

Wyzwania i perspektywy dla NTO.

- Produkcja: Koszt syntezy NTO jest wyższy niż w przypadku tradycyjnych materiałów wybuchowych. Prace badawcze koncentrują się na optymalizacji procesów w celu obniżenia kosztów.

- Degradacja środowiskowa: Wymaga dalszych badań nad mechanizmami biodegradacji i wpływem na środowisko w przypadku uwolnienia do ekosystemu.

- Integracja w nowych technologiach: Opracowanie nowych kompozytów energetycznych z wykorzystaniem NTO jako składnika aktywnego może zwiększyć jego zastosowanie w sektorze cywilnym, np. w pirotechnice przemysłowej.

3-Nitro-1,2,4-triazolon to nowoczesny materiał wybuchowy o wyjątkowych właściwościach, które czynią go atrakcyjnym zarówno w zastosowaniach wojskowych, jak i cywilnych. Jego niski poziom wrażliwości, wysoka stabilność i ekologiczne właściwości stawiają go na czele materiałów wybuchowych nowej generacji. Właściwości wybuchowe nitrotriazolonu dostrzeżono dopiero w latach osiemdziesiątych XX wieku. Od tego czasu obserwuje się stale rosnące zainteresowanie NTO jako nowoczesnym małowrażliwym materiałem wybuchowym.

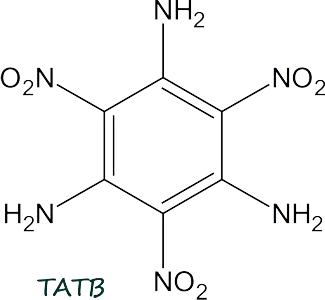

TATB (1,3,5-triamino-2,4,6-trinitrobenzen).

TATB to wyjątkowy materiał wybuchowy charakteryzujący się bardzo wysoką stabilnością chemiczną i termiczną. Dzięki swojej niskiej wrażliwości na czynniki zewnętrzne (uderzenia, tarcie, temperatura) TATB jest powszechnie stosowany w aplikacjach wymagających maksymalnego bezpieczeństwa, takich jak przemysł zbrojeniowy i zastosowania kosmiczne.

Właściwości chemiczne i fizyczne TATB.

- Wzór chemiczny: C6H6N6O6

- Masa molowa: 258,14 g/mol

- Temperatura topnienia: >350oC (rozkład)

- Gęstość: około 1,93 g/cm3

Rysunek 4 Struktura chemiczna TATB.

TATB jest związkiem aromatycznym z trzema grupami aminowymi (-NH2) i trzema grupami nitrowymi (-NO2) w strukturze pierścienia benzenowego. Ta symetryczna struktura zapewnia wysoką stabilność termiczną i chemiczną oraz niską podatność na rozkład w obecności wilgoci czy promieniowania.

Właściwości energetyczne TATB.

Pomimo swojej niskiej wrażliwości, TATB wykazuje doskonałe właściwości detonacyjne.

- Prędkość detonacji: około 7,8 km/s (przy maksymalnej gęstości).

- Ciśnienie detonacji: około 29 GPa.

- Stabilność termiczna: Nie wykazuje rozkładu ani zmian w strukturze nawet w temperaturze do 300oC.

Zastosowania TATB.

- Materiały wybuchowe o niskiej wrażliwości (Insensitive Munitions, IM): TATB jest szeroko stosowany w produkcji wysokoenergetycznych materiałów o niskiej wrażliwości, które są bardziej bezpieczne w transporcie i przechowywaniu.

- Broń jądrowa: Ze względu na niezawodność i odporność na ekstremalne warunki, TATB jest kluczowym składnikiem w detonatorach jądrowych.

- Materiały kompozytowe: TATB jest używany w mieszankach PBX (Polymer-Bonded Explosives), gdzie jego właściwości wzmacniają bezpieczeństwo i stabilność całego systemu.

- Aplikacje kosmiczne: Stabilność TATB w próżni i jego odporność na promieniowanie kosmiczne sprawiają, że jest idealnym materiałem do użycia w misjach kosmicznych, np. do separacji modułów.

Zalety TATB.

- Niska wrażliwość: TATB praktycznie nie inicjuje wybuchu pod wpływem tarcia, uderzenia czy wysokich temperatur.

- Wysoka stabilność termiczna: Materiał pozostaje stabilny w ekstremalnych warunkach, co czyni go bezpiecznym w długotrwałym przechowywaniu.

- Niska toksyczność: W porównaniu z innymi materiałami wybuchowymi, TATB wykazuje relatywnie niski wpływ na środowisko.

Wyzwania i kierunki rozwoju dla TATB.

- Produkcja: Proces syntezy TATB jest kosztowny i wymaga dużych nakładów energii. Badania koncentrują się na optymalizacji metod produkcji w celu obniżenia kosztów.

- Modyfikacje strukturalne: Obecne badania skupiają się na wprowadzeniu modyfikacji molekularnych w TATB w celu zwiększenia jego wydajności detonacyjnej bez utraty bezpieczeństwa.

- Zastosowania cywilne: Dzięki swojej stabilności TATB ma potencjał w dziedzinach poza przemysłem zbrojeniowym, takich jak materiały wybuchowe używane w górnictwie czy eksploracji surowców.

Pierwsze doniesienia na temat 1,3,5-triamino-2,4,6-trinitrobenzenu (TATB) ukazały się w literaturze fachowej pod koniec XIX wieku. Bezpośrednią przyczyną zainteresowania TATB okazało się poszukiwanie małowrażliwych materiałów wybuchowych wykorzystywanych na przykład w łańcuchu inicjowania ładunków jądrowych lub w wyrobach wysokoenergetycznych wykorzystywanych przy podboju kosmosu. Od połowy XX wieku zainteresowanie TATB stale rośnie choćby ze względu na nowe sposoby wykorzystania tego ekstremalnie stabilnego materiału wybuchowego na przykład do wyrobu małowrażliwej amunicji LOVA (ang. Low Vulnerability Ammunition) lub kompozycji PBX z niewielkimi dodatkami polimerowego lepiszcza. Dzięki swoim właściwościom TATB jest wzorcem i odnośnikiem dla nowoopracowywanych stabilnych materiałów wybuchowych. TATB jest bardzo słabo rozpuszczalny w większości popularnych rozpuszczalników. Otrzymuje się go pod postacią drobnych kryształów i jak na razie nie ma opisanej dobrej metody oczyszczania. TATB odznacza się wysoką stabilnością chemiczną, nawet w stanie surowym, dzięki czemu do normalnego użytkowania nie jest wymagane oczyszczanie poprzez rekrystalizację.

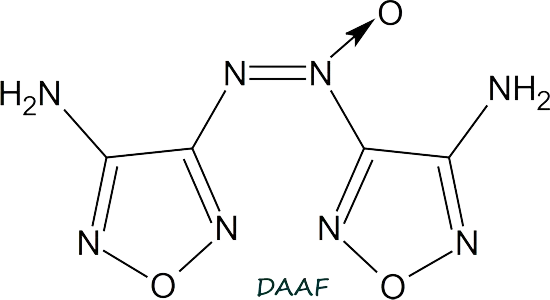

DAAF (3,3’-diamino-4,4’-azoksyfurazan).

DAAF to zaawansowany materiał wybuchowy należący do klasy furazanów, charakteryzujących się wysoką stabilnością chemiczną i potencjałem energetycznym. DAAF jest szczególnie interesujący w kontekście materiałów o niskiej wrażliwości (Insensitive Munitions, IM), które są bardziej bezpieczne w transporcie i użytkowaniu, przy jednoczesnym zachowaniu wysokich parametrów detonacyjnych.

Właściwości chemiczne i fizyczne DAAF.

- Wzór chemiczny: C2H4N6O3

- Masa molowa: 160,1 g/mol

- Temperatura rozkładu: około 260–270oC

- Gęstość: około 1,74 g/cm3

Rysunek 5 Struktura chemiczna DAAF.

DAAF jest związkiem opartym na pierścieniu furazanowym, w którym centralna struktura azoksy jest odpowiedzialna za wyjątkową stabilność i wysoką energię uwalnianą podczas detonacji. Dwie grupy aminowe zwiększają zdolność do interakcji z polimerami, co czyni go atrakcyjnym składnikiem materiałów kompozytowych.

Właściwości energetyczne DAAF.

DAAF, choć mniej wydajny niż niektóre tradycyjne materiały wybuchowe jak HM, wyróżnia się niską wrażliwością i solidnymi parametrami detonacyjnymi.

- Prędkość detonacji: ~7,9 km/s (przy maksymalnej gęstości).

- Ciśnienie detonacji: ~25 GPa.

- Energia wybuchu: Umiarkowana w porównaniu z RDX i HMX, ale wystarczająca do zastosowań w ładunkach o podwyższonym bezpieczeństwie.

Zastosowania DAAF.

- Materiały o niskiej wrażliwości (IM): DAAF jest stosowany w mieszankach energetycznych, gdzie wymagana jest zwiększona odporność na przypadkowe inicjowanie detonacji. Jego stabilność sprawia, że jest idealny do amunicji, która musi być przechowywana i transportowana w trudnych warunkach.

- Kompozyty energetyczne (PBX): DAAF jest używany jako składnik polimerowych materiałów wybuchowych, gdzie wzmacnia bezpieczeństwo i stabilność chemiczną całego systemu.

- Zastosowania wojskowe: Dzięki niskiej wrażliwości, DAAF znajduje zastosowanie w precyzyjnych ładunkach wojskowych, gdzie bezpieczeństwo użytkowania ma kluczowe znaczenie.

Zalety DAAF.

- Bezpieczeństwo: Niska wrażliwość na tarcie, uderzenie i temperaturę.

- Stabilność chemiczna: Wysoka odporność na rozkład termiczny i hydrolizę.

- Ekologiczność: W porównaniu z tradycyjnymi materiałami wybuchowymi, DAAF generuje mniej toksycznych produktów ubocznych.

Wyzwania i kierunki badań dla DAF.

- Optymalizacja syntezy: Proces produkcji DAAF jest wieloetapowy i kosztowny. Trwają prace nad uproszczeniem i zmniejszeniem kosztów produkcji.

- Modyfikacje strukturalne: Badania nad zmienionymi formami DAAF koncentrują się na zwiększeniu wydajności energetycznej przy zachowaniu niskiej wrażliwości.

- Aplikacje cywilne: Dzięki swojej stabilności, DAAF ma potencjał do zastosowań w przemyśle wydobywczym i inżynieryjnym.

DAAF (3,3’-diamino-4,4’-azoksyfurazan) to nowoczesny materiał wybuchowy o unikalnych właściwościach łączących stabilność chemiczną z umiarkowaną mocą energetyczną. Jego niski poziom wrażliwości, wysoka stabilność i potencjał do zastosowań w systemach IM sprawiają, że jest kluczowym składnikiem nowoczesnych technologii wybuchowych. Związek ten został po raz pierwszy opisany w roku 1981. Materiał ten mimo mijających lat cały czas jest w kręgu zainteresowania naukowców ze względu na jego unikalne właściwości związane z pogodzeniem wysokiej stabilności z wysokimi parametrami detonacyjnymi. Dodatkowym atutem molekularnej struktury DAAF jest wysoka zawartość azotu, który w wyniku rozkładu materiału uwalnia się głównie pod postacią nietoksycznego gazowego N2. DAAF jest niemal nierozpuszczalny lub słabo rozpuszczalny zarówno w wodzie, jak i w większości popularnych rozpuszczalników organicznych. Wyjątek stanowi DMSO, w którym DAAF rozpuszcza się już w temperaturze pokojowej, a z roztworu produkt strąca się poprzez dodanie wody.

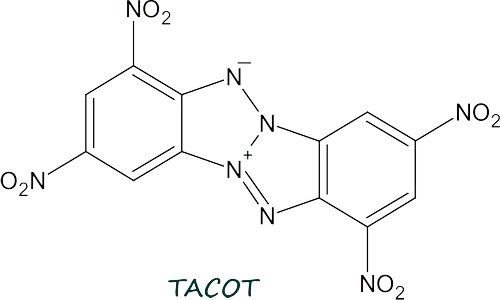

TACOT (2,3,5,6-tetranitro-dibenzo-1,3a,4,6a-tetraazapentalen).

TACOT to zaawansowany materiał wybuchowy należący do klasy heterocyklicznych związków aromatycznych. Jest on znany ze swojej wysokiej gęstości energetycznej, odporności na niekorzystne warunki środowiskowe oraz unikalnych właściwości detonacyjnych. TACOT jest przedmiotem intensywnych badań ze względu na swoje potencjalne zastosowania w przemyśle zbrojeniowym oraz eksploracyjnym.

Właściwości chemiczne i fizyczne TACOT.

- Wzór chemiczny: C8H2N8O8

- Masa molowa: 338,16 g/mol

- Struktura: TACOT jest związkiem składającym się z pierścieni benzo-heterocyklicznych, w których grupy nitrowe (-NO2) są strategicznie rozmieszczone w celu maksymalizacji wydajności energetycznej.

- Gęstość: około 1,9–2,0 g/cm3

- Temperatura rozkładu: powyżej 300oC, co świadczy o wysokiej stabilności termicznej.

Rysunek 6 Struktura chemiczna TACOT.

TACOT wyróżnia się symetryczną strukturą, która zwiększa jego stabilność chemiczną i termiczną, jednocześnie utrzymując wysoki potencjał detonacyjny.

Właściwości energetyczne TACOT.

- Prędkość detonacji: Przekracza 8500 m/s, co czyni go jednym z najbardziej energetycznych materiałów w swojej klasie.

- Ciśnienie detonacji: Osiąga wartości rzędu 35–40 GPa.

- Ciepło wybuchu: Wyższe od klasycznych materiałów takich jak RDX czy HMX, dzięki gęstości energetycznej i wydajnemu uwalnianiu gazów podczas detonacji.

Zastosowania TACOT.

- Przemysł zbrojeniowy: TACOT znajduje zastosowanie jako składnik nowoczesnych materiałów wybuchowych o wysokiej mocy, zwłaszcza w amunicji precyzyjnej i głowicach bojowych. Dzięki niskiej wrażliwości i wysokiej stabilności materiał ten jest bezpieczny w obsłudze i przechowywaniu.

- Materiały o niskiej wrażliwości (Insensitive Munitions, IM): Jako składnik kompozytów energetycznych TACOT zwiększa bezpieczeństwo użytkowania amunicji podczas transportu i magazynowania.

- Inżynieria eksploracyjna: Ze względu na wysoką energię uwalnianą podczas detonacji, TACOT może być stosowany w eksploracji zasobów mineralnych oraz w operacjach wyburzeniowych wymagających precyzji.

Zalety TACOT.

- Wysoka stabilność: TACOT jest odporny na zmienne warunki środowiskowe, w tym wysokie temperatury i wilgotność.

- Niska wrażliwość: Materiał ten jest mniej podatny na przypadkowe inicjowanie wybuchu w wyniku uderzenia czy tarcia.

- Ekologiczność: W porównaniu z tradycyjnymi materiałami wybuchowymi, TACOT może generować mniej szkodliwych produktów rozkładu.

Wyzwania i kierunki rozwoju dla TACOT.

1. Koszt syntezy: Produkcja TACOT wymaga złożonych procesów chemicznych, które są kosztowne i trudne do skomercjalizowania. Optymalizacja procesu syntezy jest kluczowym obszarem badań.

2. Zastosowania cywilne: TACOT, mimo że głównie rozwijany na potrzeby przemysłu zbrojeniowego, ma potencjał do zastosowań cywilnych, takich jak pirotechnika przemysłowa czy materiały wybuchowe do zastosowań górniczych.

3. Badania nad mieszaninami energetycznymi: integracja TACOT w nowoczesnych kompozytach, takich jak PBX (Polymer-Bonded Explosives), może zwiększyć jego efektywność i umożliwić dalsze zastosowania.

2,3,5,6-Tetranitro-dibenzo-1,3a,4,6a-tetraazapentalen (TACOT) to zaawansowany materiał wybuchowy, który łączy w sobie wysoką wydajność energetyczną i stabilność chemiczną. Jego wyjątkowe właściwości czynią go kluczowym składnikiem nowoczesnych materiałów energetycznych, szczególnie w zastosowaniach wojskowych i inżynieryjnych. Związek ten nie był początkowo uznawany za perspektywiczny, głównie z uwagi na wysokie koszty otrzymywania. Obecna koniunktura, w którą wpisuje się poszukiwanie stabilnych i bezpieczniejszych w użytkowaniu wysokoenergetycznych zamienników dla dotychczas stosowanych materiałów, oraz rozwój przemysłu petrochemicznego, spowodowały wzrost zainteresowania. TACOT jest rozpuszczalny w dimetylosulfotlenku (DMSO), a w roztworze ulega reakcji nukleofilowej substytucji na węglach aromatycznych, oraz na atomach azotu grup nitrowych lub ugrupowań triazynowych. Można wówczas otrzymać odpowiednie pochodne aminowe, acylowe lub alkoholanowe. Największą uwagę zwraca stabilność termiczna TACOT’a. Związek ten ulega przemianie egzoenergetycznego rozkładu w temperaturze bliskiej 400 °C. Dolna granica wrażliwości wyznaczona za pomocą młota o masie 5 kg dla TACOTA wynosi 34 J.

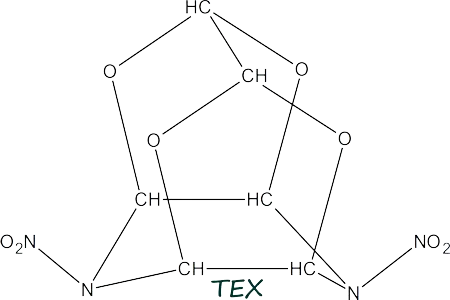

TEX (4,10-Dinitro-2,6,8,12-tetraoxa-4,10-diazatetracyklo- [5.5.0.05.9.03.11] dodekan).

TEX (skrót od angielskiej nazwy Tetraoxa-diazatetracyklododekan Explosive) to zaawansowany materiał wybuchowy należący do klasy związków cyrkularnych z tlenem i azotem w swojej strukturze. Dzięki wyjątkowej równowadze między stabilnością a właściwościami energetycznymi TEX znalazł zastosowanie w zaawansowanych technologiach wybuchowych i badaniach nad nowymi materiałami energetycznymi.

Właściwości chemiczne i strukturalne TEX.

- Wzór chemiczny: C4H4NO8

- Masa molowa: 224,1 g/mol

- Gęstość: około 1,8 g/cm3

- Temperatura rozkładu: około 240–250oC

Rysunek 7 Struktura chemiczna TEX.

Struktura TEX opiera się na tetracyklicznym szkielecie z wbudowanymi czterema atomami tlenu i dwoma atomami azotu. Grupy nitrowe (-NO2) są strategicznie rozmieszczone, co nadaje materiałowi wysoką energię uwalnianą podczas detonacji.

Właściwości energetyczne TEX.

TEX charakteryzuje się wysoką wydajnością detonacyjną, choć jest mniej czuły niż tradycyjne materiały wybuchowe, takie jak RDX czy HMX:

- Prędkość detonacji: około 8,2–8,4 km/s (w zależności od gęstości).

- Ciśnienie detonacji: 30–32 GPa.

- Energia wybuchu: Zbliżona do innych nowoczesnych materiałów, ale z korzyścią niskiej wrażliwości.

Zastosowania TEX.

- Materiały o niskiej wrażliwości: TEX jest używany w aplikacjach wymagających podwyższonego poziomu bezpieczeństwa, takich jak ładunki o niskiej wrażliwości na wstrząsy i tarcie.

- Polimerowe materiały wybuchowe (PBX): Dzięki swojej strukturze TEX znajduje zastosowanie w kompozytach polimerowych jako składnik energetyczny, który zwiększa stabilność i bezpieczeństwo całego materiału.

- Zastosowania wojskowe: TEX jest analizowany jako potencjalny składnik w zaawansowanych głowicach bojowych, szczególnie w tych, które muszą działać w ekstremalnych warunkach środowiskowych.

- Zastosowania cywilne: W dziedzinach takich jak eksploracja surowców, TEX może być używany jako alternatywa dla bardziej toksycznych lub mniej bezpiecznych materiałów wybuchowych.

Zalety TEX.

- Niska wrażliwość: TEX jest bardziej odporny na przypadkowe inicjowanie wybuchu w porównaniu z wieloma innymi materiałami wysokoenergetycznymi.

- Wysoka stabilność chemiczna: Jest odporny na rozkład w trudnych warunkach, takich jak wysoka wilgotność czy ekstremalne temperatury.

- Mniejsze ryzyko toksyczności: W porównaniu do innych materiałów wybuchowych, TEX generuje mniej szkodliwych produktów ubocznych.

Wyzwania w badaniach i zastosowaniach dla TEX.

- Produkcja: Synteza TEX jest skomplikowana i kosztowna, co ogranicza jego dostępność w dużej skali przemysłowej. Badania nad uproszczeniem produkcji mogą otworzyć nowe możliwości komercjalizacji.

- Energia względem stabilności: Pomimo niskiej wrażliwości, wydajność energetyczna TEX jest nieco niższa w porównaniu do bardziej standardowych materiałów, co ogranicza jego zastosowanie w niektórych dziedzinach.

- Integracja z innymi systemami: TEX wymaga dalszych badań nad jego kompatybilnością z innymi materiałami wybuchowymi i substancjami wspomagającymi.

TEX (4,10-Dinitro-2,6,8,12-tetraoxa-4,10-diazatetracyklo-[5.5.0.05,9.03,11] -dodekan) to materiał wybuchowy przyszłości o unikalnych właściwościach łączących wysoką stabilność z przyzwoitą energią detonacyjną. Został on odkryty jako zanieczyszczenie podczas syntezy innej dobrze znanej polinitroaminy heterocyklicznej jaką jest 2,4,6,8,10,12-[heksanitroheksaaza] tetracyklododekan, czyli CL-20. Korzystne parametry tego materiału są owocem małych odległości między paliwem a utleniaczem w cząsteczce związku. TEX wyróżnia się bardzo wysoką stabilnością termiczną. Po ogrzaniu próbki materiału do temperatury około 305oC występuje etap stopienia przechodzący niemal natychmiast w intensywny egzotermiczny rozkład (307oC). TEX nie jest wrażliwy na tarcie mimo stosowania największej siły nacisku na próbkę (nawet 550 N). Wrażliwość na uderzenie wynosi około 20 J.

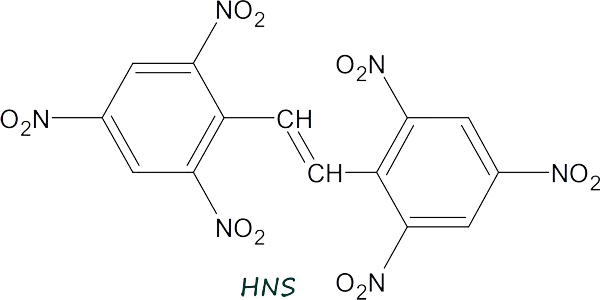

HNS ((E)-2,2’,4,4’,6,6’-heksanitrostilben).

HNS to materiał wybuchowy wysokiej mocy, znany ze swojej wyjątkowej stabilności termicznej i chemicznej. Dzięki tym właściwościom HNS znajduje szerokie zastosowanie w środowiskach wymagających wysokiej niezawodności, takich jak systemy zapłonowe, eksploracja kosmiczna i technologie wojskowe. Struktura chemiczna HNS opiera się na pochodnej stilbenu, zawierającej sześć grup nitrowych, które są kluczowe dla jego właściwości energetycznych.

Właściwości chemiczne i fizyczne HNS.

- Wzór chemiczny: C14H6N6O12

- Masa molowa: 438,24 g/mol

- Gęstość: około 1,74 g/cm3

- Temperatura rozkładu: powyżej 300oC

Rysunek 8 Struktura chemiczna HNS.

HNS jest dostępny w kilku odmianach krystalicznych (HNS I, II, IV), które różnią się wielkością i strukturą ziaren. Różne formy mogą być stosowane w zależności od wymagań aplikacyjnych, takich jak zapłon, detonacja lub stabilność w ekstremalnych warunkach.

Właściwości energetyczne HNS.

HNS, choć nieco mniej wydajny pod względem energii wybuchowej niż materiały takie jak RDX czy HMX, rekompensuje to wysoką odpornością na warunki zewnętrzne.

- Prędkość detonacji: około 6,5–7,0 km/s (przy maksymalnej gęstości).

- Energia wybuchu: Średnia, odpowiednia dla aplikacji wymagających kontrolowanego uwalniania energii.

- Odporność na wysokie temperatury: HNS może być używany w środowiskach o temperaturach przekraczających 200°C, co czyni go wyjątkowym wśród materiałów wybuchowych.

Zastosowania HNS.

- Systemy zapłonowe: HNS jest powszechnie stosowany w urządzeniach inicjujących, takich jak detonatory i zapalniki. Jego niska wrażliwość na bodźce mechaniczne i termiczne zapewnia niezawodność w trudnych warunkach.

- Eksploracja kosmiczna: Ze względu na wysoką stabilność chemiczną i termiczną, HNS jest używany w systemach separacyjnych i napędowych w misjach kosmicznych.

- Inżynieria wyburzeniowa: Dzięki kontrolowanemu uwalnianiu energii, HNS znajduje zastosowanie w operacjach wyburzeniowych wymagających precyzji.

- Amunicja wojskowa: W systemach amunicyjnych, gdzie wymagana jest odporność na wysokie temperatury i stabilność w długim czasie przechowywania, HNS jest niezastąpiony.

Zalety HNS.

- Wysoka stabilność termiczna: Pozwala na użycie w ekstremalnych warunkach, w tym w temperaturach sięgających ponad 200°C.

- Niska wrażliwość: Minimalizuje ryzyko przypadkowego wybuchu, co jest kluczowe dla transportu i przechowywania.

- Wszechstronność: Może być stosowany zarówno w systemach inicjujących, jak i jako główny materiał wybuchowy w aplikacjach wymagających niezawodności.

Wyzwania i kierunki badań dla HNS.

- Ulepszanie procesów syntezy: Produkcja HNS jest skomplikowana i wymaga wysokiego poziomu kontroli nad warunkami syntezy. Optymalizacja tych procesów może zwiększyć dostępność i obniżyć koszty.

- Zastosowania cywilne: Poszukiwanie nowych zastosowań w przemyśle cywilnym, takich jak precyzyjne wyburzenia czy technologie ratunkowe, może zwiększyć znaczenie HNS.

- Badania nad mieszaninami energetycznymi: Połączenie HNS z innymi materiałami wybuchowymi może prowadzić do stworzenia hybrydowych systemów energetycznych o jeszcze lepszych właściwościach.

Heksanitrostilben (HNS) to materiał wybuchowy o wyjątkowej stabilności termicznej i odporności na ekstremalne warunki środowiskowe. Dzięki swoim unikalnym właściwościom HNS znalazł szerokie zastosowanie w technologiach kosmicznych, wojskowych i inżynieryjnych. Materiał ten znany jest od lat 60-tych XX wieku, a z racji jego stabilności termicznej (porównywalnej z TATB) jest on stosowany w środkach strzałowych używanych przy poszukiwaniu i eksploatacji złóż ropy naftowej oraz gazu ziemnego na dużych głębokościach, a także w technologiach kosmicznych. Heksanitrostilben ulega stopieniu wraz z rozkładem po ogrzaniu do temperatury powyżej 315 °C. Jego wrażliwość na tarcie jest zbliżona do wrażliwości TATB. Natomiast wartość h50 dla HNS (określająca wrażliwość na uderzenie) zależnie od rozdrobnienia wynosi od 11 J do 16 J.

CL-20: Heksanitroheksaazaizowurcytan (HNIW).

Heksanitroheksaazaizowurcytan (HNIW), znany jako CL-20, jest jednym z najsilniejszych syntetycznych materiałów wybuchowych. Jego wysoka energia detonacji oraz zwarta struktura molekularna czynią go istotnym kandydatem do zastosowań wojskowych i kosmicznych. Pomimo jego obiecujących właściwości, produkcja CL-20 wiąże się z wysokimi kosztami oraz wyzwaniami technologicznymi. Materiały wysokoenergetyczne, takie jak CL-20, odgrywają ważną rolę w technologii wojskowej i eksploracji kosmosu. CL-20, opracowany w latach 80. XX wieku przez Arniego Nielsena w Lawrence Livermore National Laboratory, wyróżnia się najwyższą znaną gęstością energetyczną wśród konwencjonalnych materiałów wybuchowych.

Struktura i właściwości fizykochemiczne.

CL-20 należy do klasy polinitroazapochodnych cyklicznych związków organicznych. Charakteryzuje się gęstością 2,03 g/cm³ oraz prędkością detonacji przekraczającą 10 300 m/s. Jego struktura molekularna jest bardziej skondensowana niż w przypadku innych wysokoenergetycznych materiałów, takich jak HMX czy RDX, co przekłada się na większą wydajność energetyczną.

Rysunek 9 Struktura chemiczna CL-20.

Właściwości CL-20:

Prędkość detonacji: 9500 m/s przy gęstości 1,98 g/cm3, 10 300 m/s przy gęstości 2,03 g/cm3. Gęstość 1,90–2,05 g/cm3.

Metody syntezy.

Synteza CL-20 obejmuje wieloetapowe reakcje chemiczne, z których kluczowa polega na nitrowaniu prekursora heksaazaisowurcytanu. Proces ten wymaga użycia silnych odczynników nitrujących oraz kontroli parametrów reakcji ze względu na wysoką wrażliwość produktów pośrednich. Wysokie koszty oraz skomplikowana technologia syntezy ograniczają jego masową produkcję.

Stabilność i bezpieczeństwo.

Stabilność termiczna CL-20 jest wyższa niż innych materiałów wybuchowych, jednak jego wrażliwość na bodźce mechaniczne (udar, tarcie) jest relatywnie duża. Badania wykazały, że dodanie stabilizatorów oraz mieszanie CL-20 z polimerami może zmniejszyć jego wrażliwość, czyniąc go bardziej bezpiecznym do przechowywania i transportu. CL-20 to jeden z najbardziej zaawansowanych materiałów wybuchowych, który ma potencjał do zastosowań wojskowych i cywilnych. Wymaga jednak dalszych badań nad optymalizacją procesu produkcji i poprawą bezpieczeństwa użytkowania, aby mógł stać się bardziej powszechnie stosowanym materiałem wysokoenergetycznym.

Polimery wysokoenergetyczne

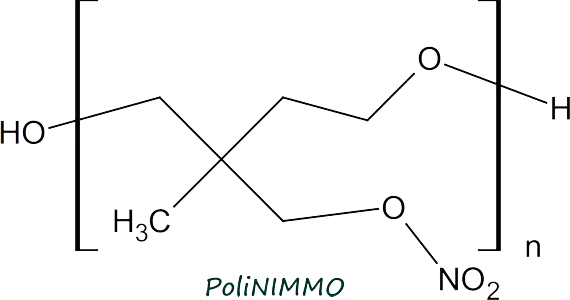

PoliNIMMO (Poli(3-nitroksymetylo-3-metylooksetan).

poliNIMMO jest nowoczesnym materiałem wybuchowym należącym do klasy polimerowych materiałów wybuchowych (PBX). PoliNIMMO charakteryzuje się wysoką wydajnością energetyczną, jednocześnie zapewniając znaczną stabilność chemiczną i termiczną. Dzięki tym właściwościom, poliNIMMO znajduje zastosowanie w zaawansowanych technologiach wojskowych oraz cywilnych, gdzie wymagana jest wysoka wydajność przy zachowaniu bezpieczeństwa użytkowania.

Struktura chemiczna i synteza.

PoliNIMMO to polimer, w którym jednostki monomerowe zawierają grupy nitrowe (-NO₂) oraz tlenowe (-O-) w strukturze etanowej. Struktura chemiczna poliNIMMO można przedstawić wzorem sumarycznym CnHnNmOp, gdzie n, m, p odpowiadają ilości atomów w łańcuchu polimerowym. Kluczowym elementem jest obecność grup nitrowych, które są odpowiedzialne za właściwości energetyczne materiału.

Synteza poliNIMMO odbywa się poprzez polimeryzację odpowiednich monomerów zawierających funkcjonalne grupy nitrowe. Proces ten może obejmować reakcje kondensacji lub addycji, w zależności od wybranej metody syntezy. Optymalizacja procesu polimeryzacji ma na celu uzyskanie polimeru o wysokiej masie cząsteczkowej oraz jednorodności strukturalnej, co przekłada się na lepsze właściwości detonacyjne i mechaniczne materiału.

Właściwości fizyczne i energetyczne poliNIMMO.

PoliNIMMO wykazuje szereg korzystnych właściwości fizycznych i energetycznych.

- Gęstość: Około 1,8 g/cm3, co jest korzystne dla uzyskania wysokiej mocy detonacyjnej.

- Stabilność termiczna: PoliNIMMO charakteryzuje się wysoką temperaturą rozkładu (>250oC), co zapewnia jego stabilność w ekstremalnych warunkach.

- Prędkość detonacji: Około 7,5 km/s, co czyni go konkurencyjnym względem klasycznych materiałów wybuchowych, takich jak RDX czy HMX.

- Odporność na wrażliwość: Wysoka stabilność na bodźce mechaniczne, takie jak uderzenia czy tarcie, co minimalizuje ryzyko przypadkowej detonacji.

Rysunek 10 Struktura chemiczna Polinimmo.

Dodatkowo, poliNIMMO cechuje się niską absorpcją wilgoci oraz odpornością na działanie czynników chemicznych, co zwiększa jego trwałość i bezpieczeństwo użytkowania.

Zastosowania poliNIMMO.

PoliNIMMO znajduje szerokie zastosowanie w różnych dziedzinach ze względu na swoje unikalne właściwości:

- Amunicja wojskowa: PoliNIMMO jest stosowany jako składnik zaawansowanych amunicji, gdzie wysoka wydajność energetyczna i stabilność są kluczowe dla bezpieczeństwa operacyjnego.

- Materiały wybuchowe o niskiej wrażliwości (Insensitive Munitions, IM): Dzięki niskiej wrażliwości na bodźce mechaniczne, poliNIMMO jest używany w systemach wybuchowych, które muszą być bezpieczne podczas transportu i magazynowania.

- Przemysł wyburzeniowy i górniczy: W zastosowaniach inżynieryjnych, poliNIMMO jest używany do precyzyjnego wyburzania konstrukcji oraz w operacjach górniczych, gdzie wymagana jest kontrola nad detonacją.

- Systemy inicjujące: PoliNIMMO jest wykorzystywany w detonatorach i zapalnikach, gdzie jego stabilność i efektywność energetyczna zwiększają niezawodność systemu.

Zalety poliNIMMO.

- Wysoka wydajność energetyczna: poliNIMMO oferuje wysoką prędkość detonacji i duże ciśnienie detonacji, co przekłada się na skuteczność w różnorodnych zastosowaniach.

- Bezpieczeństwo użytkowania: Niska wrażliwość na bodźce mechaniczne minimalizuje ryzyko przypadkowych wybuchów.

- Stabilność chemiczna i termiczna: poliNIMMO jest odporny na degradację w trudnych warunkach środowiskowych, co zwiększa jego trwałość i niezawodność.

- Ekologiczność: Porównując z tradycyjnymi materiałami wybuchowymi, poliNIMMO generuje mniej toksycznych produktów ubocznych podczas detonacji.

Wyzwania i kierunki badań poliNIMMO.

- Optymalizacja syntezy: Proces polimeryzacji musi być zoptymalizowany pod kątem wydajności i kosztów produkcji, aby umożliwić masową produkcję poliNIMMO.

- Modyfikacje strukturalne: Badania nad modyfikacją struktury polimeru mają na celu dalsze zwiększenie wydajności energetycznej oraz poprawę właściwości mechanicznych materiału.

- Integracja z innymi materiałami wybuchowymi: poliNIMMO może być łączony z innymi materiałami wybuchowymi w celu stworzenia kompozytów o zoptymalizowanych właściwościach energetycznych i bezpieczeństwa.

- Zastosowania cywilne: Potencjalne zastosowania w przemyśle, takie jak kontrolowane wyburzenia czy górnictwo, wymagają dalszych badań nad dostosowaniem poliNIMMO do specyficznych warunków operacyjnych.

Poli(3-nitroksymetylo-3-metylooksetan) (poliNIMMO) jest innowacyjnym materiałem wybuchowym, który łączy w sobie wysoką wydajność energetyczną z wyjątkową stabilnością i bezpieczeństwem użytkowania. poliNIMMO w warunkach normalnych występuje w postaci lepkiej cieczy koloru żółtego. Gęstość poliNIMMO wynosi około 1,25 g/cm3. Temperatura zeszklenia wynosi -30oC, a rozkład następuje w temperaturze 180oC. Średnia masa cząsteczkowa wynosi około 2500 u. Wrażliwość na tarcie poliNIMMO jest większa od 360 N, jest on również niewrażliwy na iskrę elektrostatyczną o energii 4,5 J. Mimo niskiej wrażliwości na bodźce mechaniczne jest to związek relatywnie łatwopalny.

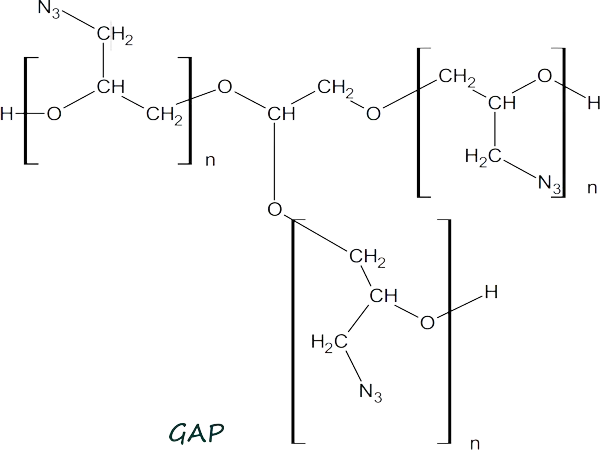

GAP Poli(azydek glicydylu).

GAP jest jednym z najbardziej zaawansowanych polimerów energetycznych stosowanych w technologiach wybuchowych i rakietowych. Ten azotopochodny polimer wyróżnia się wysoką zawartością azotu, co przekłada się na dużą wydajność energetyczną i niską emisję toksycznych produktów spalania. GAP znajduje zastosowanie głównie jako składnik lepiszczy w wysokoenergetycznych materiałach wybuchowych oraz paliwach rakietowych.

Struktura chemiczna i właściwości fizykochemiczne.

- Wzór chemiczny: (CH2OCH2CH2N3) n

- Masa molowa: Zmienna, w zależności od długości łańcucha polimerowego (n).

- Gęstość: około 1,2–1,3 g/cm3

- Stabilność termiczna: Rozkład termiczny zachodzi powyżej 200oC.

- Rozpuszczalność: GAP jest dobrze rozpuszczalny w niektórych organicznych rozpuszczalnikach, takich jak aceton czy DMF, co ułatwia jego przetwarzanie w różnych formach.

Rysunek 11 Struktura chemiczna GAP.

GAP jest liniowym polimerem zawierającym grupy azydkowe (-N3) przyłączone do szkieletu polieterowego. Grupy te są odpowiedzialne za wysoką zawartość energii i niską temperaturę zapłonu, co czyni GAP doskonałym składnikiem materiałów energetycznych.

Synteza GAP (poli(azydek glicydylu)).

Proces syntezy GAP obejmuje kilka kluczowych etapów.

- Synteza glicydylowych prekursorów: W pierwszym etapie otrzymuje się prekursory epoksydowe, takie jak glicydol lub jego pochodne.

- Otwieranie pierścienia epoksydowego: Epoksydy są modyfikowane w reakcji z azydkami sodu (NaN3) w środowisku organicznym, co prowadzi do utworzenia grup azydkowych.

- Polimeryzacja: Łańcuchy polimerowe są budowane w kontrolowanych warunkach, aby uzyskać określoną masę molową i jednorodność. Proces ten wymaga precyzyjnej kontroli nad warunkami reakcji, takimi jak temperatura i stężenie reagentów, aby zapewnić wysoką czystość produktu końcowego.

Właściwości energetyczne GAP.

- Ciepło spalania: GAP charakteryzuje się wysokim ciepłem spalania (~2–3 MJ/kg), co jest porównywalne z innymi polimerami energetycznymi.

- Wysoka zawartość azotu: Obecność grup azydkowych zwiększa efektywność energetyczną oraz zmniejsza emisję toksycznych gazów, takich jak chlorowodór (HCl).

- Kompatybilność z innymi składnikami: GAP łatwo tworzy mieszaniny z materiałami utleniającymi, takimi jak HMX czy AP (azotan amonu), co pozwala na precyzyjne dostosowanie właściwości systemów energetycznych.

ZastosowaniaGAP.

- Paliwa rakietowe: GAP jest szeroko stosowany jako składnik polimerowych lepiszczy w paliwach rakietowych. Dzięki jego właściwościom energetycznym można uzyskać większy impuls właściwy i lepszą kontrolę nad procesem spalania.

- Materiały wybuchowe: GAP znajduje zastosowanie w wysokoenergetycznych materiałach wybuchowych (PBX), gdzie działa jako lepiszcze wiążące składniki energetyczne, zwiększając ich stabilność mechaniczno-chemiczną.

- Systemy inicjujące: GAP jest używany w detonatorach i systemach inicjujących, gdzie jego niska wrażliwość i wysoka energia wybuchu są kluczowe dla niezawodności.

- Zastosowania cywilne: Możliwość precyzyjnego dostosowania właściwości GAP czyni go przydatnym w kontrolowanych wyburzeniach oraz operacjach górniczych.

Zalety GAP.

- Niska wrażliwość na bodźce mechaniczne: GAP wykazuje wysoką stabilność mechaniczną, co czyni go bezpiecznym w obsłudze.

- Czystość spalania: Produkty spalania GAP zawierają głównie gazy, takie jak azot (N2) i dwutlenek węgla (CO2), co zmniejsza wpływ na środowisko.

- Wszechstronność: GAP może być modyfikowany chemicznie w celu uzyskania specyficznych właściwości, takich jak lepkość czy elastyczność.

Wyzwania i kierunki badań dla GAP.

- Koszty produkcji: Synteza GAP jest złożonym procesem, który wymaga dalszej optymalizacji, aby zmniejszyć koszty i zwiększyć skalowalność produkcji.

- Zrównoważony rozwój: Badania koncentrują się na poprawie ekologiczności procesu produkcji oraz recyklingu materiałów opartych na GAP.

- Nowe zastosowania: GAP może być rozwijany w kierunku zastosowań cywilnych, takich jak systemy napędowe o niskiej emisji czy technologie awaryjne.

Poli(azydek glicydylu) (GAP) jest nowoczesnym i wszechstronnym polimerem energetycznym o szerokim zastosowaniu w przemyśle wojskowym i cywilnym. Jego unikalne właściwości, takie jak wysoka zawartość azotu, stabilność chemiczna i czystość spalania, czynią go kluczowym materiałem w zaawansowanych systemach energetycznych. GAP w warunkach normalnych występuje w postaci lepkiej cieczy koloru żółtego. Jego gęstość w warunkach normalnych wynosi 1,30 g/cm3. Temperatura zeszklenia poli(azydku glicydylu) wynosi -45oC, rozkład następuje w temperaturze 220oC. Średnia masa cząsteczkowa wynosi około 5000 u i jest zależna od poliolu dodawanego do epichlorohydryny podczas polimeryzacji. Podobnie do poliNIMMO, wrażliwość na tarcie GAP jest większa od 360 N, a także nie stwierdzono podatności na pobudzenie go przez iskrę elektrostatyczną o energii 4,5 J. GAP jest również substancją stosunkowo łatwopalną.

Podsumowanie.

Cechą wspólną wymienionych związków wybuchowych jest wysoka niewrażliwość na bodźce mechaniczne oraz stabilność termiczna. Większość materiałów rozkłada się w temperaturze powyżej 250oC. Wyjątek stanowi FOX-7 i energetyczne polimery, których rozkład występuje w nieco niższych temperaturach. Kompozycje plastyczne z dodatkiem poliNIMMO mogą wykazywać mniejszą odporność termiczną (początek rozkładu w temperaturze 180oC) porównywalną z PMW na bazie pentrytu. Jednakże korzyści osiągnięte z uzyskania większego bezpieczeństwa podczas wytwarzania i operowania nowoczesnymi PMW zawierającymi polimery energetyczne mogą okazać się nie do przecenienia. Parametry detonacyjne nowych kompozycji wybuchowych na bazie przedstawionych wyżej materiałów można modyfikować dowolnie poprzez domieszkowanie ich składu silnymi związkami wybuchowymi. Takie zabiegi pozwolą uzyskać kompromis pomiędzy zadowalającymi parametrami użytkowymi a niską wrażliwością nowoczesnego plastycznego materiału wybuchowego.

Lepiszcza i plastyfikatory stosowane do plastycznych materiałów wybuchowych (PBX).

Plastyczne materiały wybuchowe (PBX) to zaawansowane materiały, które składają się z aktywnych substancji wybuchowych i specjalnych składników, takich jak lepiszcza i plastyfikatory. Lepiszcza w PBX pełnią rolę spoiwa, które wiąże cząstki materiału wybuchowego, zapewniając integralność strukturalną, stabilność i łatwość obróbki, podczas gdy plastyfikatory zmieniają konsystencję mieszanki, nadając jej odpowiednią plastyczność. Obie te substancje mają kluczowe znaczenie dla wydajności i bezpieczeństwa tych materiałów, a ich dobór jest starannie kontrolowany, aby uzyskać pożądane właściwości detonacyjne oraz mechaniczne. Rozsądny wybór spoiwa może złagodzić niektóre z problemów związanych z wrażliwością i ogólnie może pozwolić na bezpieczną obróbkę i obchodzenie się ze wszystkimi kryształami wybuchowymi. Idealne spoiwo byłoby wystarczająco podatne, aby dostosować się do naprężeń bez detonacji, zapewnić stabilność mechaniczną, pozostać stabilnym chemicznie w wielu środowiskach i w czasie, a wszystko to przy jednoczesnym unikaniu negacji użytecznych właściwości wybuchowych kryształów.

Rola lepiszczy i plastyfikatorów w plastycznych materiałach wybuchowych.

Lepiszcza dla plastycznych materiałów wybuchowych.

Lepiszcza w plastycznych materiałach wybuchowych mają za zadanie związanie cząsteczek aktywnego materiału wybuchowego, takiego jak RDX, HMX czy TNT. Dzięki lepiszczom, materiał wybuchowy staje się bardziej zwarty i łatwy do formowania. Lepiszcza muszą charakteryzować się stabilnością chemiczną, odpornością na zmiany temperatury i wilgotności oraz być kompatybilne z materiałami wybuchowymi, aby nie wpływały negatywnie na ich właściwości detonacyjne.

Typowe lepiszcza w PBX:

- Polimery wulkanizujące: Polimery takie jak polibutadien (PB), polichloropren (CR) oraz elastomery na bazie polimetylenu są powszechnie stosowane w PBX. Często wprowadzane są jako komponenty reaktywne, które pod wpływem ciepła mogą tworzyć sieci przestrzenne, zwiększając stabilność mechaniczna materiału.

- Polimery silikonowe: Silikony, dzięki swojej wyjątkowej odporności na wysoką temperaturę i chemikalię, są wykorzystywane jako lepiszcza w specjalistycznych kompozycjach wybuchowych, gdzie wymagane są wyjątkowe właściwości termiczne i długoterminowa stabilność.

Plastyfikatory dla plastycznych materiałów wybuchowych.

Plastyfikatory to substancje, które modyfikują konsystencję mieszanki, poprawiając jej elastyczność i zmniejszając sztywność materiału wybuchowego. Dzięki nim, PBX może być łatwiej formowany w różne kształty, co jest szczególnie istotne w produkcji amunicji i innych materiałów wojskowych. Plastyfikatory zmieniają również sposób, w jaki materiał zachowuje się w czasie detonacji.

Typowe plastyfikatory w PBX.

- Plastyfikatory na bazie estrów: Estery kwasów organicznych, takie jak di-n-propylftalan (DPP) czy di-2-etyloheksylftalan (DEHP), są często wykorzystywane do zwiększenia plastyczności materiałów wybuchowych. Estery te są stosunkowo łatwe do mieszania z polimerami, a ich właściwości modyfikujące teksturę pozwalają na uzyskanie optymalnej plastyczności.

- Sole kwasu fosforowego: Związki takie jak tris(2-etylheksyl) fosforan (TEHP) są wykorzystywane w celu poprawy elastyczności materiałów wybuchowych, zwłaszcza w temperaturach poniżej zera, oraz zmniejszenia wrażliwości materiału na wstrząsy i uderzenia.

- Ciecze siloksanowe: Siloksany, które posiadają właściwości uplastyczniające, mogą być używane w specjalistycznych PBX do uzyskania wyjątkowej elastyczności i odporności na zmienne warunki środowiskowe.

Właściwości plastycznych materiałów wybuchowych z dodatkiem lepiszczy i plastyfikatorów.

- Stabilność chemiczna i termiczna: Plastyczne materiały wybuchowe muszą charakteryzować się stabilnością w różnych warunkach środowiskowych. Lepiszcza i plastyfikatory, takie jak silikony czy estry kwasów, są wybierane ze względu na swoją zdolność do zachowania stabilności chemicznej w szerokim zakresie temperatur, od bardzo niskich po bardzo wysokie. Przykładem może być zastosowanie polimerów silikonowych w materiałach przeznaczonych do pracy w ekstremalnych warunkach.

- Wydajność detonacji: Pomimo tego, że lepiszcza i plastyfikatory mają kluczowy wpływ na fizyczne właściwości PBX, ich obecność nie powinna negatywnie wpływać na wydajność detonacyjną materiału. Odpowiedni dobór komponentów pozwala na uzyskanie optymalnych parametrów detonacyjnych, takich jak prędkość detonacji, ciśnienie i temperatura detonacji, które są niezbędne w zastosowaniach wojskowych i cywilnych.

- Wrażliwość na mechaniczne uszkodzenia: Wybór lepiszczy i plastyfikatorów wpływa również na wrażliwość materiału wybuchowego na uderzenia, tarcie i wstrząsy. Przykładowo, niektóre plastyfikatory mogą zmniejszyć wrażliwość materiału wybuchowego na te bodźce, co czyni go bezpieczniejszym w użytkowaniu i przechowywaniu. Często stosuje się także dodatki zwiększające odporność na uszkodzenia mechaniczne, takie jak polimery wulkanizujące.

Lepiszcza i plastyfikatory są niezbędnymi składnikami plastycznych materiałów wybuchowych (PBX), które pozwalają na uzyskanie optymalnych właściwości mechanicznych, termicznych i detonacyjnych. Odpowiedni dobór tych komponentów jest kluczowy dla zapewnienia stabilności, bezpieczeństwa oraz wydajności materiałów wybuchowych w szerokim zakresie zastosowań, od przemysłu wojskowego po górnictwo i inżynierię cywilną.

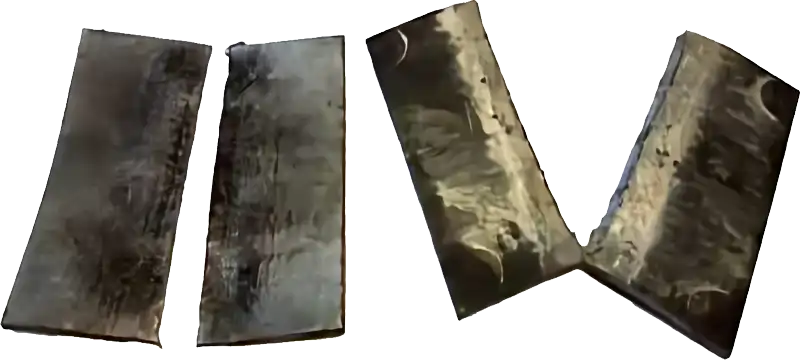

Efekt działania wytłaczanych plastycznych materiałów wybuchowych.

Rysunek 12 Detonacja wytłaczanego plastycznego wydłużonego ładunku wybuchowego na lądzie.

Rysunek 13 Detonacja wytłaczanego plastycznego wydłużonego ładunku wybuchowego w wodzie.

Rysunek 14 Cięcie blachy za pomocą plastycznego kumulacyjnego ładunku wybuchowego.

Zestawienie parametrów materiałów wybuchowych.

| Materiał |

Wzór chemiczny |

Masa molowa [g/mol] |

Gęstość [g/cm3] |

Prędkość detonacji [m/s] |

Ciśnienie detonacji [GPa] |

Ciepło wybuchu [kj/kg] |

Temperatura topnienia [oC] |

Temperatura rozkładu [oC] |

| RDX (heksogen) |

C3H6N6O6 |

222,12 |

1,82 |

8750 |

34,5 |

5700 |

204 |

240 |

| HMX (oktan) |

C4H8N8O8 |

296,16 |

1,91 |

9100 |

39,0 |

6200 |

199 |

250 |

| FOX-7 |

C2H2N4O4 |

118,05 |

1,88 |

8350 |

30 |

5700 |

238 |

242 |

| NTO |

C2H3N3O3 |

117,06 |

1,84 |

7500 |

25 |

5200 |

158 |

240 |

| TATB |

C6H6N6O6 |

258,13 |

1,93 |

7700 |

28 |

4000 |

350 (sublimacja) |

310 |

| DAAF |

C2H4N4O4 |

120,07 |

1,81 |

8000 |

27,5 |

5300 |

175 |

210 |

| TACOT |

C6H6N6O6 |

258,13 |

1,96 |

7600 |

26,5 |

4300 |

150 |

200 |

| TEX |

C2H4N2O4 |

120,07 |

1,91 |

8300 |

32 |

5600 |

290 |

320 |

| HNS |

C14H6N6O12 |

498,24 |

1,74 |

7800 |

25 |

4300 |

318 |

325 |

| C-4 |

90% RDX + dodatki |

N/A |

1,60 |

8092 |

N/A |

N/A |

N/A |

|

| PoliNIMMO |

CnHnNmOp |

~120-150 (monomer) |

~1,41,-1,6 |

7200-7500 |

18,0-22,0 |

4800 |

- |

180-200 |

| GAP |

(CH2OCH2CH2N3) n |

~100-200 (monomer) |

1,3 |

7000-7500 |

16,0-20,0 |

4500 |

- |

180-200 |

| Materiały plastyczne |

- |

- |

1,4-1,6 |

6500-7500 |

15,0-20,0 |

3500-4500 |

- |

150-200 |

Dodatkowe informacje.

- Materiały plastyczne wybuchowe: Grupa materiałów takich jak PBX (Plastic Bonded Explosives), w tym mieszanki RDX, HMX lub FOX-7 z polimerowymi lepiszczami, różniące się właściwościami zależnie od składu.

- Braki w danych: Dla niektórych materiałów (np. PoliNIMMO, GAP) brak szczegółowych informacji na temat ciepła spalania i temperatury topnienia, co wynika z ich niestandardowej natury lub ograniczonej ilości badań.

- Jednostki: Wszystkie wartości podane są w standardowych jednostkach metrycznych, zaokrąglone dla ułatwienia interpretacji.

|

Zobacz także: Materiały polimerowe i właściwości termiczne części drukowanych. Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Ciecze nienewtonowskie charakterystyka, mechanizmy i zastosowania z uwzględnieniem polimerów i tworzyw sztucznych Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . Linie do produkcji i badań filamentów do drukarek 3D. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Poprawa właściwości PLA w filamentach do druku 3D.

|