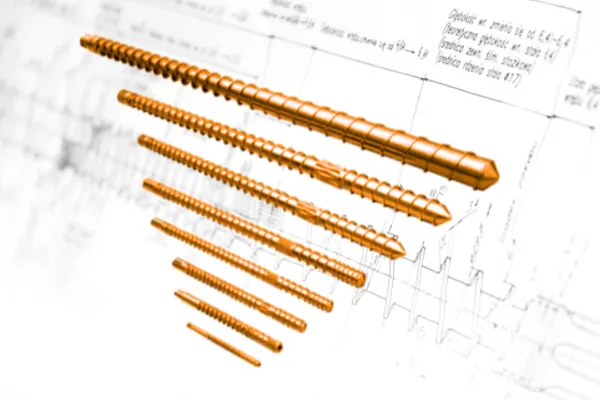

Korelacja między jakością stopu a wydajnością ślimaka w procesie wytłaczania.W dziedzinie przetwórstwa polimerów polimery są uplastyczniane, dzięki czemu można je dalej przetwarzać na produkty końcowe lub półprodukty. Polimery są często przetwarzane na maszynach śrubowych, których przykładami są wytłaczarki i wtryskarki. Każde tworzywo sztuczne jest przetwarzane co najmniej raz na wytłaczarce jednoślimakowej na swojej drodze od polimeryzacji do stania się produktem końcowym. Ślimak trójstrefowy i ślimak barierowy.Rysunek 1 przedstawia przykładowe konstrukcje ślimaka trójstrefowego i barierowego. Typową konstrukcją jest ślimak trójstrefowy, który może przetwarzać szeroki zakres rodzajów materiałów i dlatego ma uniwersalne zastosowanie. Jak sama nazwa wskazuje, ten typ składa się z trzech stref, z których każda wykonuje inne zadanie. Sekcje te nazywane są sekcją zasilającą, sekcją sprężania i sekcją dozowania zgodnie z ich funkcją. W pierwszej sekcji, sekcji podającej, stały polimer jest pobierany w postaci granulek przez lej systemu karmienia. Przy stałej głębokości kanału ślimaka materiał jest transportowany, zagęszczany i podgrzewany do następnej strefy. Siła umożliwiająca transport stopu w kierunku końcówki ślimaka powstaje w wyniku tarcia pomiędzy nieruchomym cylindrem a granulatem polimerowym w wyniku ruchu obrotowego. Tarcie między polimerem a powierzchnia ślimaka hamuje transport, dlatego powierzchnia ślimaka jest zaprojektowana tak, aby tarcie było niskie.

Ślimaki barierowe służą do zwiększenia wydajności. Zwiększenie przepustowości jest możliwe dzięki zwiększonemu poborowi energii mechanicznej z napędu wytłaczarki. Ślimak barierowy ma dwa równoległe kanały: główny i bariery. Zadaniem bariery pomiędzy kanałami jest oddzielenie materiału stałego(granulatu) od materiału już stopionego. Ślimak barierowy skutecznie oddziela złoże stałe od stopu. Aby zapobiec mieszaniu się ciała stałego ze stopionym, odległość między zwojem rozgraniczającym bariery a cylindrem jest bardzo wąska, tak że tylko już stopiony polimer może przejść przez szczelinę, a granulki nie mogą pokonać bariery. Na długości bariery objętość kanału dla granulek zmniejsza się, podczas gdy objętość kanału stopionego materiału rośnie. Głębokości i szerokości biegu obu kanałów nie muszą być identyczne, dlatego możliwa jest regulacja przepływu objętościowego. W przeciwieństwie do wcześniej opisanego ślimaka trójstrefowego, dzięki wysokiemu poborowi energii mechanicznej możliwe są wyższe przepustowości właściwe. Poprzez oddzielenie zbiornika stopu i złoża stałego, śruby barierowe zwiększają wydajność topienia i eliminują rozbijanie złoża stałego, umożliwiając większą kontrolę i stabilność. Podobnie jak sekcje mieszania, nie wszystkie konstrukcje barier są takie same, projektant śruby podającej nie może po prostu dodać sekcji barierowej do istniejącej śruby podającej i oczekiwać lepszej wydajności. Sekcje dozujące i podające danej śruby barierowej muszą być odpowiednio zaprojektowane w połączeniu z sekcją barierową. Po prawidłowym zaprojektowaniu śruby barierowe mogą pomieścić szeroki zakres materiałów i zapewnić większą potencjalną przepustowość Strefa ścinania i mieszania ślimaka wytłaczarki.Aby uzyskać dobrą jakość produktu, stopiony materiał musi być w stanie jednorodnym pod względem materialnym i termicznym podczas przetwarzania w matrycy głowicy wytłaczarskiej. Temperatura powinna być stała na całym przekroju i nie powinno być różnic w stężeniach dodatków i wypełniaczy. Aby to zapewnić, w końcowych strefach ślimaka stosuje się sekcje ścinania i mieszania. Zwykle sekcja ścinania jest montowana na ślimaku przed sekcją mieszającą. Funkcją sekcji ścinającej jest prowadzenie stopu w długim, wąskim kanale w pobliżu ścianki cylindra. W ten sposób cząstki, które jeszcze się nie stopiły, są zatrzymywane lub rozbijane i topione przez występujące duże siły ścinające. Ponadto stopiony materiał jest homogenizowany termicznie poprzez bliski kontakt ze ścianką cylindra. Najprostszą konstrukcją jest przekrój ścinania w postaci dysku. Bardziej złożonymi konstrukcjami są jednak sekcja Maddock , sekcja spiralna w wzorowana na sekcji Maddock lub sekcja Troester. Elementy mieszające kilkakrotnie rozdzielają przepływ stopu i ponownie go łączą. Elementy dzielące przepływ są umieszczane na ścieżce przepływu tak, aby przepływ był mieszany i homogenizowany. Im więcej składników odkształcenia ma przepływ, tym bardziej efektywna jest sekcja mieszania. Kształty sekcji mieszania zwykle nie są optymalne do transportu stopu, co powoduje utratę ciśnienia. Aby poprawić jednorodność, dopuszcza się zmniejszenie przepustowości i wzrost temperatury topnienia. Jeśli jednak sekcje mieszania są dobrze zaprojektowane, straty ciśnienia i wzrost temperatury są ograniczone pomimo dobrej wydajności mieszania. W ostatnich latach aprobatę zyskała sekcja mieszania z elementami w kształcie diamentów.

Rysunek 2. Schematy sekcji ścinania i mieszania. Kryteria jakości stopionych polimerów.Aby zapewnić odpowiedni przepływ stopionego polimeru do przetwarzania, stop może być oceniany pod względem jakości na podstawie różnych kryteriów. O dobrej jakości stopu świadczy równomierny rozkład temperatury stopu w przekroju poprzecznym (jednorodność termiczna), a także równomierne mieszanie stopu (jednorodność materiału) przy stałej temperaturze i przeciwciśnieniu w czasie. W związku z tym należy zadbać o zapewnienie transportu o niskiej pulsacji. Ponadto na jakość stopu mają wpływ inne czynniki, takie jak stopień topnienia, krzywa ciśnienia, uszkodzenia materiału i efektywność energetyczna. Przetwarzanie musi być kontynuowane poniżej limitów uszkodzeń termicznych, chemicznych i mechanicznych. Stopień topnienia i temperatura topnienia.Topienie jest niezbędnym procesem w wytłaczaniu, w którym polimer jest całkowicie przekształcany w stan stopiony. Jeśli pobór energii jest zbyt niski, a zatem proces topienia jest niekompletny, w stopionym materiale utworzą się cząstki stałe, które przejdą przez matrycę do wytłaczania. Te cząstki stałe mają z kolei negatywny wpływ na jakość produktu końcowego, co jest wyraźnie widoczne np. podczas produkcji folii. Z reguły więcej cząstek stałych powstaje, gdy zwiększa się prędkość ślimaka i związana z tym przepustowość a jednocześnie zmniejszeniu ulega czas przebywania. W związku z tym optymalna temperatura topnienia zostaje osiągnięta, gdy materiał całkowicie się stopi. Jeśli stopiony polimer jest dalej podgrzewany, zużywa się niepotrzebnie dużą ilość energii, zarówno podczas ogrzewania, jak i chłodzenia produktu. Ponadto główne wiązania walencyjne mogą zostać rozdzielone, co prowadzi do zniszczenia materiału po osiągnięciu temperatury rozkładu. Jednorodność materiałowa i termiczna stopu polimerowego.Konieczne jest zapewnienie, że stopiony materiał jest wystarczająco jednorodny, zarówno pod względem materialnym, jak i termicznym, w procesie wytłaczania. Jednorodność termiczna jest ważna dla zapewnienia stałej wydajności materiału w całym przekroju poprzecznym matrycy, zwłaszcza w odniesieniu do zachowania przepływu. Jeśli tak nie jest, na wyjściu matrycy mogą wystąpić różne prędkości wyjściowe, co może prowadzić do niewystarczającej dokładności wymiarowej. Konieczne jest również zapewnienie wystarczającej jednorodności materiału, na przykład w celu równomiernego rozprowadzenia wypełniaczy lub barwników w ekstrudacie, w celu zapewnienia, że właściwości mechaniczne i dekoracyjne są jednolite w całym ekstrudacie w każdym miejscu. Niewystarczająca jednorodność może zatem prowadzić do wad produktu. Wykazano, że jednorodność na ogół zmniejsza się przy wyższych przepustowościach ze względu na krótki czas przebywania i późniejsze całkowite stopienie. W związku z tym należy dążyć do osiągnięcia wysokich poziomów jednorodności zarówno materiałowej, jak i termicznej. Wahania temperatury stopu polimeru.Ważne jest, aby stop na końcu ślimaka miał jak najbardziej jednolitą temperaturę w całym przekroju poprzecznym, aby zapewnić jednorodność termiczną. Jednym ze sposobów potwierdzenia tego jest zmierzenie temperatury w różnych punktach przekroju, a następnie obliczenie odchylenia standardowego. Wyższe odchylenie standardowe wskazuje na większe różnice temperatur w przekroju poprzecznym i oznacza gorszą jednorodność cieplną. Powszechną metodą określania temperatury w całym przekroju poprzecznym jest użycie odpowiednio zaprojektowanych czujników temperatury. Czujniki są montowane między końcówką ślimaka a matrycą w celu pomiaru promieniowego profilu temperatury stopu. Określenie wartości temperatury dokonywane jest na podstawie danych z czujników temperatury, które są zanurzone w stopie na różnych głębokościach. Krzywa ciśnienia i wachania ciśnienia stopu.Ocenę jakości stopu można również formułować na podstawie wahań ciśnienia i temperatury stopu czasie. Wahania ciśnienia mogą wskazywać na zmiany przepustowości w czasie. Może to prowadzić na przykład do różnic w geometrii produktu. Wahania ciśnienia służą również jako miara jednorodności stopu. Na wykresie ciśnienia mogą stać się widoczne niestopione cząstki, zmienny rozkład wypełniaczy, a nawet wahania temperatury. Przyczyny występowania wahań ciśnienia prowadzą również do wahań temperatury. Zasadniczo wahania ciśnienia i temperatury mają przeciwstawne skutki. W związku z tym, aby uzyskać stopiony materiał o wysokiej jakości, wahania temperatury należy również ograniczyć do minimum. Oprócz wahań ciśnienia wstecznego, gradient ciśnienia na ślimaku ma znaczenie dla uzyskania dobrej jakości wytłaczania. Ślimak powinien stale zwiększać ciśnienie i mieć jak najmniej obszarów z gradientami podciśnienia (spadkami ciśnienia stopu). Oznacza to, że gazy w granulacie jest odprowadzane w kierunku leja zasypowego, a w stopionym materiale nie powstają pęcherzyki powietrza. Ponadto przepływ pod ciśnieniem, który przeciwdziała przepływowi oporowemu, poprawia efekt mieszania, a w konsekwencji jednorodność stopu. Jednorodność termiczna i materiałowa będzie ulegała pogorszeniu wraz ze wzrostem przepustowości masy. Dzieje się tak, ponieważ temperatura topnienia jest przesunięta w kierunku końcówki ślimaka, co utrudnia wystarczającą homogenizację materiału. Należy zauważyć, że kombinacja sekcji ścinania i sekcji mieszanych będzie prowadziła do mniejszych odchyleń standardowych jednorodności temperaturowej i materiałowej. Należy też wspomnieć, że spiralna strefa ścinana może mieć mniejszy efekt homogenizujący niż strefa ścinana Maddock. Dla obu elementów odchylenie standardowe będzie wzrastało wraz ze wzrostem przepustowości. Jak wyjaśniono wcześniej w odniesieniu do jednorodności materiału, czas potrzebny do homogenizacji stopu zarówno pod względem termicznym, jak i materiałowym ulega skróceniu. Efektem będzie malejąca jednorodność termiczna i materiałowa stopionego polimeru. |

Zobacz także: Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych. Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . |