Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnychWytłaczarki dwuślimakowe (ang. twin-screw extruders) są powszechnie stosowane w przetwórstwie polimerów ze względu na ich zdolność do intensywnego mieszania, kontroli temperatury i równomiernego transportu materiału. Zasadniczy element takich maszyn stanowią ślimaki, których geometria decyduje o charakterystyce przepływu, mieszania i transferu ciepła. Segmentowe ślimaki reprezentują zaawansowaną koncepcję konstrukcyjną polegającą na modularnym łączeniu segmentów o różnej geometrii wzdłuż osi ślimaka, co umożliwia precyzyjne dopasowanie profilu narzędzia do wymagań procesu. Modularne ślimaki segmentowe stanowią kluczowy element funkcjonalny wytłaczarek dwuślimakowych współbieżnych (TSE – Twin Screw Extruders).

Konstrukcja ślimaków umożliwia precyzyjne kształtowanie:

Systemy segmentowe są standardem w urządzeniach oferowanych przez producentów wytłaczarek dwuślimakowych, co odzwierciedla ich uniwersalność w przetwórstwie polimerów, elastomerów i kompozytów. W przeciwieństwie do ślimaków monolitycznych, konstrukcja segmentowa pozwala traktować geometrię jako zmienną procesową, równorzędną względem temperatury czy prędkości obrotowej. Budowa i konstrukcja mechaniczna ślimaków segmentowych.Ślimak segmentowy składa się z:

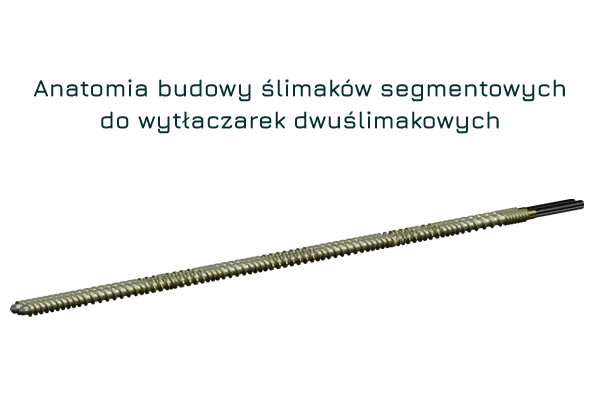

Moment obrotowy z wału na segmenty ślimaka przenoszony jest przez dopasowanie geometryczne powierzchni współpracujących. Wysoka precyzja wykonania ogranicza luz skrętny, minimalizując mikrouderzenia i zużycie zmęczeniowe. Anatomia budowy ślimaków segmentowych do wytłaczarek dwuślimakowych.

Rysunek1 Anatomia ślimaków segmentowych do wytłaczarek dwuślimakowych współbieżnych. Materiały i odporność na zużycie.Dobór materiału do wykonania ślimaków zależy od:

Stale stosowane do wykonania segmentów ślimaków:

W procesach wysokoabrazyjnych tempo zużycia segmentów bywa istotnym czynnikiem ekonomicznym oraz zmienną wpływającą na stabilność procesu. Klasyfikacja segmentów ślimakowych.Segmenty transportowe (Conveying Elements).W ślimakach segmentowych geometryczne zmiany prowadzą do modyfikacji tzw. objętościowego natężenia przepływu (Qv) i prędkości liniowej (v) materiału. Zastosowanie segmentów o zwiększonej objętości roboczej w początkowej części układu wpływa na wydajniejsze pobieranie granulatu i stabilizację przepływu. Charakteryzują się:

Ich funkcją jest:

W systemach współbieżnych ślimaki często pracują w warunkach starve-fed, gdzie wydajność zasilania determinuje stopień wypełnienia. Bloki ugniatające (Kneading Blocks).Podstawowy element odpowiedzialny za generowanie ścinania.

Bloki 30°, 45° 60° zachowują funkcje transportu za wyjątkiem elementów rewersyjnych które zapewniają transport wsteczny. Bloki 90° nie zapewniają transportu są neutralne Wzrost kąta powoduje pomiędzy dyskami bloków:

Segmenty odwrotne (Reverse Elements).Powodują lokalny wzrost wypełnienia i wydłużenie czasu przebywania. Stosowane są w:

Ich nadmierne zastosowanie prowadzi do niestabilności przepływu i gwałtownego wzrostu momentu zwłaszcza w przypadku średnic poniżej 20 mm. Elementy specjalne.

Są one projektowane w celu modyfikacji lokalnego pola prędkości i intensyfikacji określonych mechanizmów mieszania. Mechanika procesu, transport i wypełnienieW wytłaczarkach współbieżnych przepływ jest złożony: materiał przemieszcza się w kanałach ślimaków oraz w strefie zazębiania.

Mieszanie dystrybucyjne i dyspersyjne.

SME=2πNT/m˙ Metodyka projektowania konfiguracji ślimaka.Projektowanie należy prowadzić zgodnie z logiką strefową:

Rekomenduje się zmianę jednego parametru geometrycznego w pojedynczej iteracji eksperymentalnej. Zastosowania laboratoryjne.Średnice ślimaków 12-20 mm cechują się:

W tej skali pojedynczy segment może istotnie zmienić SME i RTD. Rola ślimaków segmentowych w badaniach R&DŚlimaki segmentowe umożliwiają:

Konfiguracja ślimaka staje się zmienną eksperymentalną w planach DOE. Typowe konfiguracje laboratoryjne

Zagadnienia charakterystyczne dla skali laboratoryjnej

W laboratorium geometria ślimaka bywa równie wrażliwa jak sama formulacja. Wytłaczarki laboratoryjne stanowią kluczowe narzędzie badawcze w inżynierii przetwórstwa polimerów, umożliwiając opracowywanie receptur, modelowanie procesów i walidację parametrów technologicznych przy ograniczonym zużyciu surowca. W szczególności laboratoryjne wytłaczarki dwuślimakowe współbieżne (ang. co-rotating twin-screw extruders) są szeroko stosowane w badaniach nad kompozytami, modyfikacją polimerów oraz w recyklingu materiałowym. Skalowanie procesu wytłaczania.Podstawą skalowania jest zachowanie podobieństwa:

Proporcjonalne przeskalowanie długości segmentów nie gwarantuje identycznej charakterystyki przepływu. Kierunki rozwoju segmentów ślimaków wytłaczarek dwuślimakowych.

Wnioski.Ślimaki segmentowe w wytłaczarkach dwuślimakowych stanowią zaawansowane narzędzie inżynierskie pozwalające na precyzyjną kontrolę transportu, ścinania i energii mechanicznej. W skali laboratoryjnej ich rola wykracza poza funkcję procesową – stają się one platformą badawczą umożliwiającą kontrolowane modelowanie zjawisk reologicznych i morfologicznych. A w praktyce, najlepsze ślimaki to takie, które realizują założenia technologiczne bez generowania nieprzewidzianych efektów ubocznych, nawet jeśli operator stawia bardziej ambitne zadania. |

Zobacz także: Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych. Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . |