Druk 3D części o dużych gabarytach metodą wytłaczania z granulatu.Wśród wielu zastosowań wielkoformatowe drukowanie 3D znajduje zastosowanie w niektórych znanych aplikacjach, w tym prototypy wykonane w skali 1: 1, formy, wzory, meble, łodzie i części końcowe. Wszystkie z nich są dobrze przygotowane do rosnącego wykorzystania wielkoformatowego druku 3D. Jak sprostać wyzwaniom wielkogabarytowego druku FDM [Fused Deposition Modeling] 3D na dużą skalę metodą wytłaczania bezpośrednio z granulatu polimerowego?Co to jest wytłaczarka do drukarki 3D?Wytłaczarka do drukarki 3D to podstawowy element odpowiedzialny za topienie i osadzanie materiału filamentowego w celu utworzenia obiektu drukowanego 3D warstwa po warstwie. Składa się z różnych części, w tym napędzanej silnikiem przekładni oraz elementów do popychania włókna filamentowego, podgrzewanej dyszy do topienia włókna oraz układu chłodzenia w celu zestalenia stopionego materiału. Ten element decyduje ma duży wpływ na jakość druku, szybkość i wszechstronność drukarki 3D. Zestawienie typów wytłaczarek do drukarek 3D:Drukarka 3D z wytłaczarką bezpośrednią.Wytłaczarka bezpośrednia w drukarce 3D to rodzaj wytłaczarki, w której filament jest wprowadzany bezpośrednio do głowicy i dyszy za pomocą silnika, który jest zwykle montowany na głowicy drukującej. Jest umieszczony blisko hotendu (dyszy) i jest bezpośrednio odpowiedzialny za przepychanie filamentu do strefy topienia a potem stopionego polimeru przez hotend w celu osadzenia na stole drukującym. Drukarka 3D z wytłaczarką Bowdena.Wytłaczarka Bowdena to rodzaj wytłaczarki stosowanej w drukarkach 3D, w której mechanizm odpowiedzialny za transport filamentu oddzielony jest od strefy topienia i dyszy. Filament jest podawany z dużej odległości, zwykle przez rurkę zwaną rurką Bowdena. Silnik napędzający transport filamentu jest umieszczony w pewnej odległości od hotendu, często w pobliżu ramy drukarki. W porównaniu z wytłaczarką bezpośrednią, sama głowica wytłaczarki Bowdena jest lżejsza i może być łatwiej przemieszczana z większymi przyspieszeniami. Wytłaczarka Bowdena działa w oparciu o wydłużoną rurkę kierującą filament do głowicy. System Bowdena jest korzystny ze względu na szybkość i zmniejszenie bezwładności głowicy drukującej. Może to jednak spowodować problemy związane z elastycznymi lub bardzo kruchymi włóknami ze względu na zwiększony opór oraz drgania w rurce Bowdena, wpływając na dokładność druku, zwłaszcza w zakresie cofania i kontroli włókna. Należy nadmienić ze rozwój wieloosiowych systemów napędowych w układach kartezjańskich znosi ograniczenia co do masy wytłaczarki w drukarkach 3D. Drukarka 3D z większą liczbą wytłaczarek.Podwójne wytłaczarki w druku 3D odnoszą się do konfiguracji, która integruje dwie oddzielne wytłaczarki w jednej drukarce. Wytłaczarki te działają jednocześnie, co pozwala drukarce na użycie dwóch różnych włókien lub włókien o różnych kolorach podczas procesu drukowania. Taka konfiguracja umożliwia tworzenie wydruków wielomateriałowych lub wielobarwnych bez konieczności ręcznej wymiany filamentu. Możliwe jest budowanie drukarek 3D z większą ilością wytłaczarek niż dwie. Istotną zaleta takiego rozwiązania oprócz większej funkcjonalności jest większa wydajność druku, ponieważ jeżeli jednocześnie są uplastyczniane (topione) cztery filamenty to wydajność drukarki jest większa nawet czterokrotnie. Jednak zwiększanie liczby wytłaczarek napotyka wiele ograniczeń konstrukcyjnych i funkcjonalnych nie pozwalając na uzyskanie dużej wydajności i druku naprawdę dużych obiektów w dającym się zaakceptować czasie. Bardzo ważną zaletą drukarek karmionych filamentem o średnicy 1,75mm jest wysoka rozdzielczość druku (dokładność). Zwiększanie wydajności drukarki 3D przy zachowaniu wysokiej rozdzielczości może odbywać się w zasadzie na dwa sposoby: pierwszy to opisane zwiększanie ilości wytłaczarek a drugi to zwiększanie szybkości druku i co za tym idzie szybkości wytłaczania. Łatwo jednak wyobrazić sobie ze dość szybko napotkamy ograniczenia techniczne i technologiczne których pokonanie nie będzie łatwe i możliwe. Drukarka 3D zwytłaczarką ślimakową.Należy zauważyć, że druk obiektów o dużych gabarytach zwykle nie wymaga tak dużej rozdzielczości jaką oferują drukarki 3D karmione filamentem i co jest niezwykle ważne przy precyzyjnym druku niewielkich części. Jeżeli można zrezygnować z wysokiej rozdzielczości na rzecz wydajności do otwierają się możliwości zastosowania w drukarce 3D wytłaczarki ślimakowej w miejsce wytłaczarki filamentów. Taka zmiana niesie za sobą poważne implikacje. Najważniejsza zmiana to poziom kosztów, wytłaczarka ślimakowa biedzie wielokrotnie droższa dla najmniejszych i najprostszych modeli, jednak profesjonalna wytłaczarka ślimakowa do polimerów w postaci granulatów będzie reprezentowała inną kategorie kosztów. Co dostaniemy w zamian? Najważniejszym czynnikiem będzie wydajność, dla wytłaczarek ślimakowych wydajność druku na poziomie 2kg/h to niewielka wartość, można uzyskać wydajności na poziomie kilkudziesięciu kilogramów na godzinę i więcej. Druga ważna zmiana dotyczy rozdzielczości w przypadku filamentu możemy drukować wytłaczając nić o średnicy 0,2-04 mm. W przypadku najmniejszych wytłaczarek ślimakowych też jest to możliwe, ale przy większej szybkości wypływu stopionego tworzywa. Większe wytłaczarki ślimakowe mogą wytłaczać polimer o średnicy dochodzącej do kilkunastu milimetrów. Trzecia zmiana dotyczy jakości, uplastyczniony polimer wytłaczany przez wytłaczarkę ślimakową zwłaszcza tą profesjonalną będzie miał lepsze właściwości niż wytłaczany z filamentu, ponadto przy zastosowaniu wytłaczarki ślimakowej będziemy mieli kontrolę nad procesem wytłaczania i wpływ na właściwości wytłaczanego tworzywa sztucznego. Wytłaczarka ślimakowa może wytłaczać stopiony polimer osiągając ciśnienia wytłaczania na poziomie od kilkunastu do nawet kilkuset barów. Wysokie ciśnienie wytłaczania ma istotny wpływ na właściwości materiału. Należy wyjaśnić, dlaczego tak jest i jakie są różnice w budowie i działaniu wytłaczarek stosowanych do druku 3D:

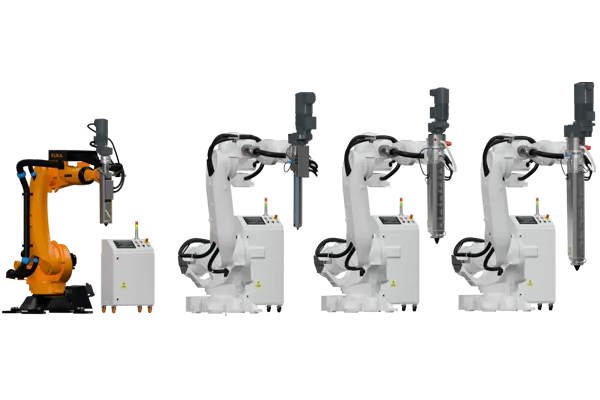

Rys.1 Porównanie wytłaczarek stosowanych w drukarkach 3D. Na podstawie powyższego rysunku łatwo zauważyć ze zasada działania wytłaczarek stosowanych w drukarkach 3D jest podobna do zasady działania wytłaczarki tłokowej. Podstawową różnicą jest zastąpienie tłoka niestopionym filamentem. To właśnie filament wytłacza stopiony materiał przemieszczając się w strefie topienia do przodu. Niewątpliwą zaletą takiego rozwiązania jest jego prostota i skuteczność i co za tym idzie niska cena. Jednak to rozwiązanie ma ograniczenia, które trudno jest pokonać. Po pierwsze materiał w strefie topienia nie podlega procesowi mieszania i homogenizacji oraz ograniczone są możliwości strefowej kontroli temperatury i ciśnienia. Ponadto ciepło do topienia materiału pochodzi tylko od grzałek co skutkuje pewnym niekorzystnym gradientem temperatur w objętości strefy topienia. To negatywne zjawisko jest mocno ograniczone na skutek tego ze strefa topienia posiada niewielką średnicę. Trzecim czynnikiem jest ograniczona wydajność układu spowodowana faktem ze jest on karmiony filamentem o niewielkiej średnicy (1,75 mm) co w naturalny sposób ogranicza radykalnie wydajność. Ważnymi zaletami są wysoka rozdzielczość, niska cena i lekkość konstrukcji. Jaki typ wytłaczarki jest używany w drukarkach FDM?W drukarkach z technologią osadzania topionego tworzywa (FDM) powszechnie stosuje się wytłaczarkę z napędem bezpośrednim lub wytłaczarkę Bowdena. Wybór często zależy od projektu drukarki, jej przeznaczenia oraz równowagi pomiędzy szybkością drukowania a precyzją wymaganą dla danego zastosowania. Drukarki 3D zbudowane w oparciu o wytłaczarki ślimakowe to inna kategoria, która rozszerza możliwości druku 3D FDM w kierunku dużych gabarytów części. Można sobie wyobrazić zakres, w którym te rozwiązania konkurują ze sobą jednak ta konkurencja może wystąpić w zakresie największych wytłaczarek karmionych filamentem i najmniejszych wytłaczarek karmionych granulatem i stanowi raczej wąski zakres. Drukarki 3D karmione granulatem w niewątpliwy sposób rozszerzają zakres możliwości druku FDM w kierunku dużych wydajności oraz korzyści wynikających z zastosowania urządzeń w większej skali i wynikających z tego faktu zalet. Jeśli przyjrzymy się rynkowi maszyn FDM, zauważymy, że większość maszyn popularnych wśród klientów ma objętość konstrukcyjną około 250 mm × 250 mm × 300 mm. Jeśli chodzi o maszyny o rozmiarach przemysłowych, największe maszyny FDM pracujące z włóknami z tworzywa sztucznego mają objętość konstrukcyjną bliską 1000 mm × 1000 mm × 1000 mm. Jeśli chodzi o cenę, istnieje uderzająco duża różnica pomiędzy konfiguracjami maszyn stacjonarnych i przemysłowych. Mimo że na rynku dostępna jest gama rozmiarów dostosowana do potrzeb klientów, ograniczona jest wiedza na temat wydajności i wyzwań związanych z drukowaniem obiektów o dużych rozmiarach. Zastosowanie drukarki 3D zbudowanej w oparciu o wytłaczarkę ślimakową o wydajności od kilku do setek kilogramów na godzinę pozwala na drukowanie obiektów, których wymiary znacznie przekraczają jeden metr. Do budowy takiej drukarki może zostać wykorzystana suwnica działająca w układzie kartezjańskim i tylko wymiary takiej suwnicy ograniczają możliwości i oczywiście sama technologia druku warstwa po warstwie. Drugim rozwiązaniem jest zastosowanie wieloosiowego robota przemysłowego, którego zasięg również może być liczony w metrach ponadto robot może się poruszać np. po torowisku co znacznie zwiększa możliwości druku obiektów o dużych gabarytach. Można odnieść wrażenie, że możliwości techniczne w pewnym sensie wyprzedzają możliwości technologiczne druku tak dużych części z polimerów i kompozytów termoplastycznych. Pewnym jest, że poczyniono w tym zakresie postęp i możliwe jest wydrukowanie części o rozmiarach liczonych w metrach. Prototypowanie było pierwszym i pozostaje największym obszarem zastosowań druku 3D. W branżach takich jak motoryzacja, lotnictwo, budowa łodzi oraz wszędzie, gdzie potrzebne są duże części z termotopliwych tworzyw sztucznych. Możliwość zrobienia tego stosunkowo szybko we własnym zakresie przyspiesza proces projektowania i skraca czas wprowadzenia na rynek. Zapewnienie odpowiedniego dopasowania i funkcjonalności części jest krytycznym parametrem procesu projektowania. Praktyczne korzystanie z prototypów w skali 1: 1 pozwala zespołom zapewnić wszystkie rzeczywiste parametry wymagane przez projekt. W takich zastosowaniach drukowanie 3D jest oczywistym rozwiązaniem, ponieważ jest szybsze i tańsze niż standardowe alternatywy. Największą zaletą przemysłowego druku 3D jest swoboda projektowania części, która nie zależy od żadnego narzędzia ani formy. Realia druku dużych części na dużą skalę metodą wytłaczania z granulatu.Drukowanie większych części oznacza przesuwanie granic technologii druku 3D z wytłaczanego tworzywa sztucznego. Wraz ze wzrostem wielkości części rosną wyzwania, które należy pokonać, aby osiągnąć dobre rezultaty korzystając z technologii FDM. Technologia FDM to proces tworzenia fizycznych obiektów poprzez budowanie kolejnych warstw materiału. Polimer termoplastyczny jest wytłaczany przez wytłaczarkę i umieszczany tam, gdzie jest to potrzebne, w każdej warstwie, aby ukończyć pożądany przedmiot. U podstaw leży metoda lub proces wytwarzania przyrostowego (AM) przeciwny do tradycyjnego wytwarzania, które jest oparte o technologię ubytkową. Druk 3D w technologii FDM jest czysty, prosty w obsłudze i przyjazny dla użytkownika. Dzięki materiałom klasy produkcyjnej, które są stabilne mechanicznie i ekologicznie możliwe jest uzyskanie zadziwiających efektów. Obejmują one wiele takich samych wypróbowanych i przetestowanych tworzyw termoplastycznych stosowanych w tradycyjnych procesach produkcyjnych, takich jak wytłaczanie lub formowanie wtryskowe. Wykorzystanie zalet wielkogabarytowych drukarek 3D.Drukowanie 3D za pomocą lekkich wytłaczarek zasilanych granulatem zapewnia szereg korzyści. Umożliwia osiągniecie bardzo wysokich wydajności od 1kg/h do 120 kg/h w zależności do zastosowanej głowicy do druku 3D, zmniejsza koszty materiałów i oferuje dostęp do nowych rodzajów polimerów, które nie występują w formacie filamentu. Korzyści te są oferowane przez nową gamę głowic do druku 3D przeznaczonych do zastosowania w zrobotyzowanych drukach 3D. Dzięki naszym rozwiązaniom technicznym klienci osiągają większe prędkości drukowania i większe rozmiary wydruków. Ze względu na profesjonalna budowę naszych głowic do druku 3D zapewniają one doskonałe parametry uplastycznienia polimerów, transport i budowę ciśnienia oraz bardzo dobre mieszanie rozprowadzjące i homogenizację wytłaczanego stopu. Są to kluczowe czynniki, które mają decydujący wpływ na jakość i właściwości mechaniczne drukowanego prototypu technologią FDM [Fused Deposition Modeling]. Połączenie głowic do druku 3D zasilanych granulatem z wieloosiowymi robotami przemysłowymi takich firm jak ABB, Kuka, Fanuc jest zwykle wykorzystywane do drukowania na dużą skalę, np. mebli, łodzi, i sprawia, że wytwarzanie tych obiektów jest bardziej ekonomiczne ze względu na niższe koszty materiałów i szybsze czasy drukowania. Dodatkowo klienci mogą w ograniczonym zakresie tworzyć własne niestandardowe kompozyty i mieszanki materiałów poprzez łączenie różnych granulek polimerów. Dzięki łatwemu dodawaniu różnych barwników, dodatków i włókien wzmacniających do mieszanki, klienci mogą tworzyć niestandardowe kompozytowe tworzywa sztuczne. Tworzenie w profesjonalny sposób własnych mieszanek i kompozytów wymaga posiadania profesjonalnej linii do granulacji wyposażonej w wytłaczarkę dwuślimakową wraz z odpowiednimi urządzeniami koniecznymi do prowadzenia procesu. W związku z tym drukowanie 3D za pomocą głowic zasilanych granulatem nie tylko zapewnia wydajność i korzyści finansowe, ale technologia ta zapewnia również korzyści dla środowiska. Elastyczność i wszechstronność robotów przemysłowych sprawiają, że są one idealnym komponentem do realizacji zautomatyzowanych metod wytwarzania przyrostowego dzięki swojej powtarzalności i dokładności. Dzięki połączeniu narzędzi do automatyzacji, wytłaczarek i oprogramowania specyficznego dla aplikacji, w coraz większym stopniu można zaspokoić potrzeby przemysłowej produkcji addytywnej. Zapotrzebowanie na nietypowe elementy wytwarzane ad hoc oraz szybsze, mocniejsze i tańsze podejście do produkcji trwa. To ekscytujący czas dla nowoczesnej produkcji metodą druku 3D, ponieważ bardzo małe lub bardzo duże komponenty i części mogą być produkowane w zgodzie z gospodarką „na żądanie”, z korzyściami takimi jak obniżony koszt prototypowania. Tym samym obniżony zostaje koszt wejścia produktu na rynek w porównaniu z tradycyjnymi metodami ubytkowymi. Integralność produktu, konsolidacja większych zespołów i wiele kombinacji materiałów mogą być osiągnięte, poszerzając zakres możliwości produkcji.

Ważne cechy użytkowe drukarek 3D karmionych granulatem przeznaczonych do druku 3D części o dużych gabarytach.

Rys.3 Ważne cechy użytkowe drukarek 3D karmionych granulatem instalowane na ramieniu robotów lub w układzie kartezjańskim np. frezarki 3D.

Tabela 1 Wyposażenie standardowe i opjonalne głowic do drukarek 3D karmionych granulatem. Praktyczna aplikacja drukarki 3D zbudowanej w oparciu o głowicę karmioną granulatem oraz wieloosiowego robota. Robotyka w coraz szerszym zakresie automatyzuje proces tworzenia unikatowych spersonalizowanych produktów. Dla konsumentów ma to znaczenie, ponieważ mogą otrzymać produkt jaki oczekują: od spersonalizowanej konfiguracji samochodu, przez elektronikę szytą na miarę, po specjalistyczne opakowania żywności skierowane do małych grup lokalnych klientów. To ogromna zmiana w stosunku do tradycyjnej roli robotów w automatyce, gdzie przez długi czas wykonywały one jedno, powtarzające się zadanie. Za pomocą programu firmy ABB RobotStudio®, który rozszerzono o nowy dodatek do zastosowań druku 3D, Druk 3D PowerPac tworzy kompletnego cyfrowego bliźniaka rzeczywistego robota. Za pomocą aplikacji można zaprogramować robota w zaledwie kilka minut. W sumie potrzeba niespełna dwóch godzin, aby zaprojektowany model 3D został wdrożony do produkcji.

Rys.4 Przepływ danych w ABB RobotStudio® Power pac w procesie wielkogabarytowego druku 3D. RobotStudio Druk 3D PowerPac umożliwia drukowanie 3D za pośrednictwem RobotStudio®. Druk 3D PowerPac eliminuje konieczność ręcznego programowania robota. Od plików CAD do końcowego modelowania produktu można przejść w krótkim czasie. W połączeniu z wysoką wydajnością robotów opraz głowic wytłaczarkowych kazrmionych granulatem, producenci mogą teraz wydajniej produkować wysokiej jakości obiekty drukowane w 3D do różnych zastosowań przemysłowych. Cały proces można zwizualizować i zasymulować w RobotStudio®. Tradycyjne metody druku 3D są czasochłonne, ponieważ programowanie ścieżek drukowania wiąże się z wykreśleniem milionów punktów i trajektorii. Dzięki nowemu pakietowi PowerPac do druku 3D firmy ABB, każdy standardowy projekt oprogramowania do tworzenia warstw może zostać przetłumaczony na środowisko symulacyjne ABB i kod robota. To nowe oprogramowanie pozwala na automatyczne generowanie poleceń robota ze standardowych plików g-code. Dzięki temu producenci mogą wizualizować i symulować cały proces w RobotStudio®. Druk 3D PowerPac obsługuje różne procesy wytwarzania przyrostowego, takie jak spawanie, drukowanie bezpośrednio z granulatu i jest idealny do jednostkowego i seryjnego druku wysokogabarytowych modeli 3D o dużej różnorodności. Zazwyczaj producenci drukują prototypy 3D przed masową produkcją, architekci drukują elementy i modele budynków, a teraz mogą drukować kształty, których w innym przypadku nie można by wyprodukować za pomocą drukarki 3D karmionej filamentem.

Rys.5 Drukarka 3D w trakcie druku części o dużych gabarytach.

Rys.6 Zbliżenie głowicy drukarki 3D w trakcie druku części o dużych gabarytach.

Rys.7 Meble wydrukowane za pomocą drukarki 3D przeznaczonej do druku części o dużych gabarytach.

Rys.8 Krzesła wydrukowane za pomocą drukarki 3D przeznaczonej do druku części o dużych gabarytach.

Rys.9 Część o dużych gabarytach wydrukowana za pomocą drukarki 3D o wydajności 8-10 kg/h.

Rys.10 Części o dużych gabarytach wydrukowane za pomocą drukarki 3D o wydajności 8-10 kg/h. Zdjęcia oraz grafiki dzięki uprzejmości firm Wolf Group oraz ABB. |

Zobacz także: Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnych Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. |