Pompy stopionych polimerów.Pompy stopionych polimerów. Pompy zębate do stopu jako wyposażenie w procesie wytłaczania polimerów, mogą transportować szeroką gamę materiałów, mogą być stosowane w różnych warunkach ciśnienia i temperatury. Pompy mogą transportować polimery niskotemperaturowe o niskiej lepkości po polimery wysokotemperaturowe o dużej lepkości. Rola pompy stopu w procesie wytłaczania to stabilizacja ciśnienia, zwiększanie ciśnienia i precyzyjne dozowanie.Podczas procesu wytłaczania ciśnienie stopu w cylindrze wytłaczarki jest podatne na wahania. Przyczyną są następujące czynniki, niewielkie zmiany prędkości ślimaka, różnice w lepkości materiału i nierównomierne podawanie, które przyczyniają się do niestabilnego ciśnienia. Niestabilne ciśnienie prowadzi do zmian w szybkości przepływu stopu, co wpływa na jednorodność grubości wytłaczanego profilu lub arkusza. Nagły wzrost ciśnienia może spowodować natychmiastowy wzrost ilości wytłaczanego stopu, powodując lokalne pogrubienie. Budowa oraz zasada działania pompy do stopu.Budowa pompy stopionego tworzywaPompy stopionego polimeru najczęściej przyjmują formę pomp zębatych. Kluczowe elementy ich konstrukcji to:

Zasada działania pompy stopuPompa zębata działa na zasadzie wyporowej. Stopiony polimer jest zasysany do komory pompy przez otwór wlotowy. Następnie, obracające się koła zębate transportują materiał wzdłuż obwodu pompy, a jego sprężenie powoduje wypychanie przez otwór wylotowy pod określonym ciśnieniem. Gdy koła zębate obracają się, stop jest stale transportowany od wlotu do wylotu, a transportowana objętość stopu jest związana z prędkością kół zębatych i objętością komory. Dzięki precyzyjnemu sterowaniu prędkością pompy do topienia można uzyskać precyzyjne dozowanie szybkości przepływu stopu. To precyzyjne dozowanie umożliwia osiągnięcie wysokiej dokładności grubości i innych parametrów wymiarowych, spełniając różne wymagania procesu produkcyjnego. Zastosowanie pomp stopionego tworzywa.Pompy zębate mogą być stosowane w procesie wytłaczania tworzyw sztucznych, żywic, wyrobów gumowych, przy produkcji wyrobów takich jak granulaty, folie, rury, płyty, arkusze i innych gałęziach przemysłu. Pompy instalowane są pomiędzy wylotem wytłaczarki a głowicą matrycy w celu polepszenia stabilizacji ciśnienia oraz zapewnienia precyzyjnego dozowania. Trudność techniczna pomp zębatych stosowanych w systemie wytłaczania polega na wysokich wymaganiach dotyczących odporności na zużycie przy pracy z różnymi materiałami oraz w wysokiej temperaturze. Pompy stopionych tworzyw pracując w trudnych warunkach musza zapewnić wymaganą tolerancję wymiarów. W procesie wytłaczania polimeru pompy zębate mogą transportować materiały takie jak: PP, PET, PE, PC, PA6, EVA, PLA, PC, TPU oraz inne. W innych gałęziach przemysłu mogą transportować kleje termotopliwe, asfalt, farby, farmaceutyki, żywność, smary, paliwa, oleje, barwniki, farby, poliole i inne materiały. Pompy zębate mogą być stosowane w różnych procesach naftowych, chemicznych, farmaceutycznych, spożywczych i innych procesach przemysłowych, stosowanych do transportu stosunkowo czystych materiałów o określonej lepkości, bez zawartości cząstek stałych. W procesie produkcji chemicznej wymaganiami stawianymi pompom zębatym do stopu są: wysoka precyzja produkcji, dobra odporność na zużycie, odporność na korozję. Ze względu na różnorodne, złożone warunki pracy i różne wymagania dotyczące odporności na zużycie i korozję, tego typu pompy zazwyczaj wymagają produkcji dostosowanej do indywidualnych potrzeb klienta. Zakres prędkości obrotowych pompy stopu.Pompa do stopu jest rodzajem urządzenia używanego do przenoszenia stopionego tworzywa sztucznego o wysokiej temperaturze i wysokiej lepkości, które jest stosowane głównie w wytłaczaniu tworzyw sztucznych, formowaniu wtryskowym, formowaniu z rozdmuchem i innych procesach produkcyjnych. Zakres prędkości pompy stopu jest ważnym parametrem, ponieważ decyduje o zakresie, w którym można regulować wydajność pompy. Ponieważ pompa stopu jest rodzajem dozownika wolumetrycznego zakres regulacji prędkości decyduje o minimalnej i maksymalnej wydajności danego modelu pompy. Przy doborze pomp do stopu i zadania należy wziąć pod uwagę następujące aspekty:

Zakres prędkości pompy stopu wynosi zazwyczaj od 10 do 60 obr. /min, konkretny zakres prędkości zależy od różnych modeli pomp stopu i różnych wymagań procesu produkcyjnego. W praktyce, w zależności od procesu produkcyjnego i charakterystyki surowca, należy wybrać odpowiedni rodzaj pompy do topienia. Ustawienia temperatury i ciśnienia roboczego dla pomp stopu.Temperatura robocza pomp do stopu może na ogół osiągnąć 300oC, co może spełnić wymagania dotyczące transportu większości rodzajów stopionych tworzyw sztucznych. Niektóre wysokotemperaturowe pompy do stopu mogą osiągnąć do 500oC. Ciśnienie robocze pompy do stopu wyraża się zwykle za pomocą trzech parametrów, a mianowicie największego ciśnienia wlotowego, największego ciśnienia wylotowego i maksymalnej różnicy ciśnień. Zwykłe pompy do stopu mają maksymalne ciśnienie wlotowe w zakresie do 12 MPa (120 barów), maksymalne ciśnienie wylotowe do 35 MPa (350 barów) i największą różnicę ciśnień do 25 MPa (250 barów). Wysokociśnieniowe pompy do stopu mają większe ciśnienie wlotowe wynoszące do 20 MPa, większe ciśnienie wylotowe do 70 MPa i większą różnicę ciśnień wynoszącą do 50 MPa. Pompy do stopu zwykle nie wymagają dużego ciśnienia wlotowego, zazwyczaj wystarcza ciśnienie wynoszące 3-5 MPa, większego ciśnienia wlotowego wymagają płyny o wysokiej lepkości. Dostosowując parametry pracy wytłaczarki przed pompą i dopasowując przepływ pompy topiącej, można łatwo uzyskać wysokie i niskie ciśnienie wlotowe. Aby wzmocnić efekt mieszania stopionego materiału czasami potrzebne jest wyższe ciśnienie na wyjściu wytłaczarki w celu zwiększenia cyrkulacji wstecznej. Natomiast praca przy niskim ciśnieniu na wejściu pompy pozwala na regulacje pracy wytłaczarki w szerszym zakresie temperatur. Różnica ciśnień pomiędzy wlotem i wylotem pompy odzwierciedla zdolność wytwarzania ciśnienia w pompie stopu. Suma ciśnienia wlotowego i różnicy ciśnień jest ciśnieniem wylotowym. Wielkość oczekiwanego ciśnienia wylotowego zależy od kształtu formy głowicy wytłaczarskiej, lepkości stopionego materiału, natężenia przepływu.

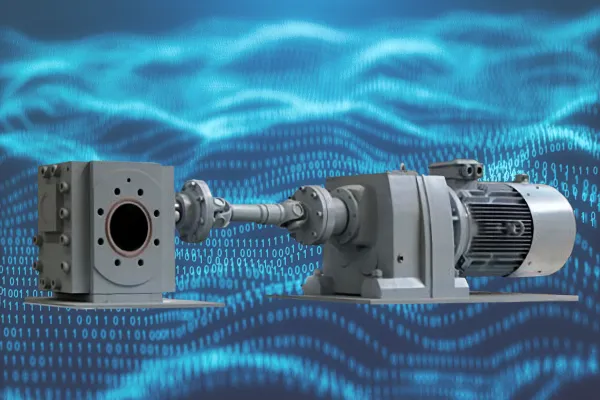

Rys. 2 Wytłaczarki z pompami stopionego tworzywa oraz pompa do pracy z reaktorem chemicznym.

Rys. 3 Przykładowe modele pomp stopionego tworzywa wraz z napędami przystosowane do pracy z wytłaczarkami.

Rys. 4 Schemat działania systemu sterowania wytłaczarką oraz pompą stopionego tworzywa. . Pompy do stopu, struktura wewnętrzna i wymagania materiałowe.Pompy stopionego tworzywa mogą pracować w sposób ciągły w wysokich temperaturach i ciśnieniach. Główną funkcją jest zwiększanie ciśnienia, stabilizacja stopionego tworzywa sztucznego w wysokiej temperaturze oraz utrzymywanie dokładnego i stabilnego przepływu stopu do głowicy wytłaczarki. Kiedy stop na wlocie pompy z różnych powodów ma wahania ciśnienia pompa stopu redukuje to zjawisko i powoduje, że wahania ciśnienia powstające na wylocie są wyjątkowo małe. Zdolność do stabilizacji ciśnienia i przepływu stopu jest lepsza niż w przypadku różnych typów wytłaczarek. Pompa stopu pracuje w wysokiej temperaturze, w warunkach pracy ciągłej pod wysokim ciśnieniem. Transportowane stopione tworzywa sztuczne mają na ogół wysoką lepkość, a niektóre z nich mają również pewien stopień korozyjności. Z tych powodów wymagania dotyczące materiału pompy do stopu są bardzo wysokie, muszą mieć odporność na temperaturę, odporność na zużycie, odporność na korozję oraz wystarczającą wytrzymałość i stabilność wymiarową. Zwykle pompy do stopu są wykonane głównie ze stopowej stali narzędziowej, koła zębate i wały są wykonane jako całość, dzięki czemu działają bardziej niezawodnie w warunkach obciążenia wysokim momentem obrotowym. Problemy ze smarowaniem i uszczelnianiem pompy stopu są bardziej złożone, ponieważ aby zapobiec zanieczyszczeniu stopionego tworzywa sztucznego, nie można stosować smaru. Pompa stopionego tworzywa jest smarowana za pomocą transportu stopionego tworzywa sztucznego w celu uzyskania efektu samosmarowania. Dlatego łożysko pompy i konstrukcja uszczelniająca muszą być dostosowane do specjalnych właściwości stopionego tworzywa sztucznego. Małe i średnie pompy do stopionego materiału są na ogół ogrzewane ciepłem pochodzącym z grzałek elektrycznych, podczas gdy duże pompy wykorzystują korpus pompy z płaszczem i kontrolą temperatury za pomocą płynu.

|

Zobacz także: Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych. Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . |