Metody badań właściwości fizycznych i chemicznych polimerów.Polimery, ze względu na swoją różnorodność strukturalną i szerokie zastosowanie, stanowią istotny obszar badań w naukach materiałowych. W celu zrozumienia ich właściwości fizycznych, chemicznych i mechanicznych, naukowcy wykorzystują specjalistyczne urządzenia analityczne. Metody badań właściwości fizycznych i chemicznych polimerów oraz kompozytów polimerowych.Spektroskopia w badaniach polimerów.Spektroskopia stanowi jedną z podstawowych metod badania struktury chemicznej polimerów. Spektroskopia to metoda analityczna, która zajmuje się analizą widm powstających w wyniku oddziaływania promieniowania elektromagnetycznego z materią. Oddziaływanie polega na pochłanianiu części energii (absorpcja) przez materię lub oddawaniu przez materię części energii w postaci promieniowania (emisja); istotne jest określenia rodzaju przejść i właściwe ich przyporządkowanie odpowiednim pasmom czy liniom. Próbka poddawana badaniu selektywnie absorbuje promieniowanie, dzięki czemu można dokładnie oznaczyć ilościowo występujące w niej związki organiczne. Różnorodność metod spektroskopowych FT-IR, FTIR-M, spektroskopia Ramana, NMR, MS oraz UV-Vis daje możliwość wszechstronnej analizy polimerów oraz kompozytów polimerowych, od poziomu mikrostrukturalnego po ocenę dodatków i zanieczyszczeń. Spektroskopia umożliwia nie tylko projektowanie nowych tworzyw o pożądanych właściwościach, ale także kontrolę jakości, monitorowanie procesów starzenia i badanie wpływu tworzyw na środowisko, co czyni ją kluczową techniką w nowoczesnej chemii polimerów i inżynierii materiałowej. Spektroskopia w podczerwieni (FT-IR).Spektroskopia Fourierowska w podczerwieni (FT-IR) pozwala na identyfikację grup funkcyjnych obecnych w polimerach. Dzięki analizie charakterystycznych pasm absorpcyjnych możliwe jest określenie struktury chemicznej oraz zrozumienie oddziaływań międzycząsteczkowych w polimerach. W szczególności FT-IR stosuje się do analizy związków organicznych, identyfikacji monomerów oraz badania procesu utwardzania polimerów. Najnowsze rozwiązania w technologii spektroskopii FT-IR umożliwiają dokładniejsze pomiary poprzez poprawę rozdzielczości i redukcję szumów. Wprowadzono również metody, takie jak ATR-FTIR (spektroskopia odbicia całkowitego osłabionego), która pozwala na bezpośrednią analizę powierzchni ciał stałych bez konieczności przygotowania próbki. Metoda ta jest szczególnie przydatna w badaniach powłok i cienkich warstw polimerowych, np. na powierzchniach metalowych lub szklanych. Zastosowania spektroskopii w podczerwieni FT-IR:

Spektroskopia Ramana.Spektroskopia Ramana jest metodą komplementarną do FT-IR i jest często stosowana do analizy struktury molekularnej polimerów. Technika ta jest szczególnie przydatna przy badaniu polimerów barwnych i nieprzezroczystych, ponieważ wykazuje mniejszą wrażliwość na wodę niż FT-IR. Spektroskopia Ramana umożliwia uzyskanie szczegółowych informacji o symetrii oraz interakcjach chemicznych w łańcuchach polimerowych. Spektroskopia ramanowska, podobnie jak spektroskopia w podczerwieni (IR), jest formą spektroskopii oscylacyjnej. Polega na rozproszeniu fotonów na cząstkach. Widmo Ramana powstaje jednak wskutek zmiany polaryzacji cząstki, a nie momentu dipolowego jak w spektroskopii IR. Zastosowania spektroskopii Ramana:

Spektroskopia jądrowego rezonansu magnetycznego (NMR).Spektroskopia NMR jest zaawansowaną techniką stosowaną do określenia skomplikowanych struktur chemicznych polimerów. Technika ta pozwala na analizę zarówno struktury łańcucha głównego, jak i układów bocznych. Dzięki NMR można badać izomeryzm, stopień usieciowania oraz konfigurację przestrzenną polimerów. NMR jest szczególnie użyteczna w badaniach polimerów amorficznych i półkrystalicznych, a także w analizie dynamiki molekularnej. CP-MAS NMR (Cross Polarization Magic Angle Spinning NMR), pozwala na analizę dynamiki molekularnej w różnych warunkach. Dzięki tej technice możliwe jest zrozumienie, jak polimer reaguje na zmiany środowiskowe, co jest kluczowe przy projektowaniu polimerów dla zastosowań w zmiennych warunkach, np. w przemyśle lotniczym, medycznym czy elektronicznym. Zastosowania NMR w badaniach tworzyw sztucznych:

Spektrometria Mas (MS).Spektrometria mas (MS) to zaawansowana technika analityczna, która umożliwia szczegółową analizę składu chemicznego oraz struktury molekularnej substancji. MS bazuje na identyfikacji jonów wytwarzanych w źródle jonizacji, ich separacji w zależności od stosunku masy do ładunku (m/z) oraz detekcji ich intensywności, co prowadzi do charakterystycznego widma masowego. Technika ta znajduje zastosowanie w szerokim zakresie dziedzin, takich jak chemia, biochemia, farmacja, medycyna, ochrona środowiska i materiałoznawstwo. Spektrometria mas polega na analizie mas cząsteczek poprzez ich jonizację i rozdzielenie jonów na podstawie ich stosunku masy do ładunku (m/z). Proces ten można podzielić na trzy główne etapy:

W połączeniu z technikami chromatograficznymi, takimi jak GC-MS (chromatografia gazowa sprzężona ze spektrometrią mas), jest wykorzystywana do analizy tworzyw sztucznych, szczególnie jeśli chodzi o obecność i rodzaj dodatków czy zanieczyszczeń. Zastosowania MS w badaniach tworzyw sztucznych:

Spektroskopia UV-Vis.Spektroskopia UV-Vis jest jedną z technik analitycznych stosowanych do analizy polimerów i tworzyw sztucznych. Metoda ta opiera się na pomiarze absorpcji promieniowania ultrafioletowego (UV) i widzialnego (Vis) przez próbkę. Spektroskopia UV-Vis pozwala na szybkie i precyzyjne badanie właściwości optycznych materiałów oraz analizę ich składu chemicznego. W badaniach nad polimerami UV-Vis jest wykorzystywana do monitorowania czystości, oceny procesów degradacji oraz charakteryzacji interakcji międzycząsteczkowych. Spektroskopia UV-Vis opiera się na pomiarze absorpcji promieniowania elektromagnetycznego w zakresie długości fal od 200 do 800 nm. Kiedy próbka jest naświetlana światłem UV lub widzialnym, dochodzi do wzbudzenia elektronów z niższych poziomów energetycznych na wyższe. Powstały widmo absorpcyjne jest charakterystyczne dla struktury chemicznej próbki i zależy od obecności grup chromoforowych takich jak grupy karbonylowe, aromatyczne i koniugowane. Zastosowania UV-Vis:

Mikroskopia w badaniach tworzyw sztucznych.Mikroskopia jest nieodzownym narzędziem do badania morfologii powierzchni i struktury wewnętrznej polimerów. Różnorodność technik mikroskopowych pozwala na analizę powierzchni, frakcji krystalicznych i jednorodności materiału. Mikroskopia umożliwia szczegółową analizę struktury i powierzchni materiałów na poziomie mikro- i nanometrycznym. Dzięki mikroskopii możliwe jest nie tylko wykrywanie wad produkcyjnych, ale także analiza starzenia się tworzyw, śledzenie procesów degradacji oraz ocena wpływu różnych czynników środowiskowych na jakość materiału. Różnorodność metod, takich jak mikroskopia optyczna, elektronowa, sił atomowych, FTIR i konfokalna, pozwala na wszechstronną ocenę tworzyw sztucznych. Mikroskopia optyczna.Mikroskopia optyczna to jedna z podstawowych technik mikroskopowych, która umożliwia obserwację mikrostruktury tworzyw sztucznych w powiększeniu rzędu do 1000x. Stosowana jest głównie do badań wstępnych, oceny struktury materiału i analizy powierzchni próbki. Mikroskopy optyczne mogą być wyposażone w różne rodzaje kontrastu, takie jak kontrast fazowy, kontrast interferencyjny czy kontrast polaryzacyjny, co umożliwia uzyskanie bardziej szczegółowych informacji na temat struktury tworzyw sztucznych. Zastosowania mikroskopii optycznej w badaniach tworzyw sztucznych:

Mikroskopia konfokalna.Mikroskopia konfokalna jest techniką umożliwiającą uzyskanie obrazów o wysokim kontraście i rozdzielczości z różnych warstw próbki. Dzięki możliwości skanowania w głąb materiału bez konieczności przygotowywania cienkich przekrojów, mikroskopia konfokalna jest idealna do analizy trójwymiarowej struktury polimerów oraz oceny rozkładu dodatków w kompozytach. Zastosowania mikroskopii konfokalnej:

Mikroskopia elektronowa (SEM i TEM).Mikroskopia skaningowa (SEM) i transmisyjna (TEM) są podstawowymi technikami stosowanymi do analizy struktury i morfologii polimerów. SEM umożliwia uzyskanie szczegółowych obrazów powierzchni próbki, co jest przydatne w badaniach nad warstwami polimerów, ich adhezją oraz porowatością. TEM, z kolei, umożliwia analizę struktury wewnętrznej na poziomie atomowym, co jest szczególnie cenne w przypadku polimerów o strukturze krystalicznej. Tradycyjna mikroskopia elektronowa (SEM i TEM) jest teraz wzbogacana o techniki EDX (spektroskopia dyspersji energii), która pozwala na analizę składu pierwiastkowego materiału w czasie rzeczywistym. TEM, w połączeniu z techniką ED, umożliwia jednoczesne badanie struktury krystalicznej i analizy chemicznej polimerów z dodatkami lub nanowypełniaczami. To szczególne zastosowanie jest wykorzystywane w badaniach nanokompozytów, gdzie analiza dystrybucji i wielkości cząstek fazy rozproszonej wpływa na właściwości mechaniczne i barierowe materiału. Zastosowania mikroskopii elektronowej:

Mikroskopia sił atomowych (AFM).Mikroskopia sił atomowych (AFM) jest techniką mikroskopową pozwalającą na obrazowanie powierzchni z rozdzielczością atomową. AFM działa na zasadzie skanowania powierzchni próbki za pomocą ostrza umieszczonego na ruchomej mikrodźwigni, co pozwala na mapowanie sił działających między ostrzem a powierzchnią materiału. AFM jest szczególnie przydatna w badaniach struktury i topografii powierzchni polimerów oraz ich właściwości mechanicznych na poziomie mikro- i nanometrycznym. AFM umożliwia nie tylko obrazowanie, ale również analizę mechanicznych i chemicznych właściwości powierzchni, co jest istotne przy badaniu wytrzymałości mechanicznej i elastyczności polimerów. Wraz z techniką nanoindentacji AFM pozwala na ocenę elastyczności i twardości powierzchni polimerowych w mikroskali, co jest przydatne przy analizie cienkich powłok, włókien oraz struktur polimerowych wykorzystywanych w elektronice elastycznej. Metoda AFM umożliwia tworzenie obrazów i pomiary badanych powierzchni z bardzo dużą rozdzielczością, względem wszystkich trzech osi. Dlatego bardzo szybko znalazła powszechne zastosowanie w fizyce, chemii, biologii, medycynie i technice. Efektami szybkiego rozwoju w ostatnich latach, są liczne odmiany konstrukcyjne AFM oraz coraz więcej jej zastosowań. Badania za pomocą AFM można prowadzić w próżni, w powietrzu i atmosferze różnych gazów oraz w cieczach. Wyniki pomiarów są przekształcane za pomocą komputera w obraz badanej powierzchni z ilościowym opisem tworzących ją elementów geometrycznych. Zastosowania mikroskopii AFM:

Mikroskopia podczerwieni z Transformacją Fouriera (FTIR-M).FTIR-Mikroskopia (Mikroskopia w Podczerwieni) pozwala na analizę składu chemicznego tworzyw sztucznych, dzięki zastosowaniu promieniowania podczerwonego, które jest absorbowane przez różne wiązania chemiczne w materiale. Dzięki tej metodzie możliwe jest uzyskanie mapy chemicznej próbki, co umożliwia identyfikację poszczególnych składników polimeru oraz śledzenie zmian w składzie chemicznym w różnych obszarach. FTIR-M to połączenie spektroskopii FT-IR z mikroskopią, co umożliwia precyzyjną analizę składu chemicznego w bardzo małych, wybranych obszarach próbki. Dzięki mikroskopowi IR możliwe jest skupienie promieniowania podczerwonego na mikroskopowych obszarach materiału i tworzenie tzw. map chemicznych, czyli obrazów, które pokazują rozkład określonych składników chemicznych w wybranych punktach lub warstwach próbki. Zastosowania FTIR-M w badaniach tworzyw sztucznych:

Analiza termiczna.Analizy termiczne dostarczają informacji na temat właściwości cieplnych polimerów, takich jak temperatura topnienia, przejście szkliste, stabilność termiczna oraz zachowanie w wysokich temperaturach. Do najczęściej stosowanych technik analizy termicznej należą: Kalorymetria różnicowa (DSC).Kalorymetria różnicowa skaningowa (DSC) pozwala na badanie przejść fazowych, takich jak temperatura topnienia, krystalizacji i przejście szkliste. Technika ta jest szeroko stosowana w analizie termicznej polimerów, ponieważ umożliwia ocenę stabilności termicznej i entalpii procesów zachodzących w polimerze podczas ogrzewania lub chłodzenia. Kalorymetria różnicowa skaningowa (DSC) została uzupełniona o techniki takie jak DSC modulowana (MDSC), która pozwala na rozdzielenie efektów zależnych od czasu (np. przemiany amorficzne) od klasycznych przejść fazowych. MDSC jest przydatna w badaniach nad polimerami amorficznymi, gdzie dokładne określenie temperatury przejścia szklistego jest trudne ze względu na obecność licznych, nakładających się procesów relaksacyjnych. Termograwimetria (TGA).Termograwimetria (TGA) pozwala na określenie stabilności termicznej polimerów oraz ich odporności na rozkład w wysokich temperaturach. Analiza masy próbki w funkcji temperatury umożliwia identyfikację procesów dekompozycji oraz składników lotnych, co jest przydatne w analizie materiałów kompozytowych oraz elastomerów. Technika TGA z analizą EGA (Evolved Gas Analysis) pozwalająca na analizę gazów powstających w wyniku termicznej degradacji polimeru, umożliwia dokładniejsze badanie mechanizmów rozkładu. Analiza gazów, takich jak CO2, H2O czy różne związki organiczne, dostarcza informacji o trwałości termicznej i reaktywności chemicznej polimerów w różnych środowiskach. Dynamiczna analiza mechaniczna (DMA).Dynamiczna analiza mechaniczna (DMA) to technika, która umożliwia badanie właściwości mechanicznych polimerów w różnych warunkach temperatury i wilgotności. DMA pozwala na analizę modułu elastyczności, tłumienia oraz charakterystyki lepko sprężystej, co jest kluczowe dla zrozumienia zachowania polimerów w różnych warunkach użytkowania. DMA jest szczególnie przydatna w przypadku elastomerów i materiałów stosowanych w aplikacjach medycznych, gdzie zachowanie w funkcji temperatury decyduje o ich przydatności użytkowej. Testy mechaniczne.Polimery i tworzywa sztuczne są szeroko stosowane w różnych branżach, ze względu na wszechstronność, lekkość i różnorodność właściwości mechanicznych. Aby określić, czy dany materiał polimerowy nadaje się do konkretnego zastosowania, konieczne jest przeprowadzenie szczegółowych testów mechanicznych. Pozwalają one na ocenę wytrzymałości, elastyczności, twardości oraz innych kluczowych parametrów, które determinują zastosowanie, trwałość i niezawodność materiału. Dokładna ocena właściwości wytrzymałościowych, plastycznych i odpornościowych materiałów, ma ogromne znaczenie dla ich szerokiego zastosowania w przemyśle i technologii. Rozwój nowoczesnych metod pomiarowych, w połączeniu z automatyzacją, przyczynia się do uzyskania jeszcze bardziej precyzyjnych wyników i dostarcza cennych informacji, które pomagają inżynierom i naukowcom w opracowywaniu coraz lepszych i trwalszych materiałów polimerowych. Testy mechaniczne dostarczają danych na temat zachowania materiałów pod wpływem sił zewnętrznych. Są one kluczowe w analizie i rozwoju polimerów, pozwalając ocenić:

Test Wytrzymałości na rozciąganie (Tensile Testing).Test rozciągania jest jednym z najczęściej stosowanych testów mechanicznych do badania polimerów. Próbka materiału jest rozciągana aż do momentu jej zerwania, co pozwala na uzyskanie takich parametrów, jak:

Testy rozciągania są szczególnie ważne w przemyśle motoryzacyjnym i budowlanym, gdzie tworzywa sztuczne muszą wytrzymywać znaczne obciążenia bez pękania. Test Ściskania (Compression Testing).Test ściskania polega na przykładaniu siły do próbki, aby określić, jak materiał reaguje na zgniatanie. Jest szczególnie istotny dla materiałów stosowanych w konstrukcjach, które są narażone na duże siły ściskające. Parametry uzyskiwane w teście ściskania:

Testy ściskania są istotne dla materiałów stosowanych w budownictwie oraz w elementach konstrukcyjnych, gdzie materiał jest narażony na duże siły ściskające. Test Twardości (Hardness Testing).Twardość jest miarą odporności materiału na odkształcenia plastyczne i zarysowania. Najczęściej stosowane metody pomiaru twardości polimerów to:

Testy twardości są kluczowe dla materiałów eksploatacyjnych i wykończeniowych, gdzie ważna jest odporność na zarysowania i deformacje. Test Udarności (Impact Testing).Test udarności mierzy zdolność materiału do pochłaniania energii przy szybkim obciążeniu. Próbka jest poddawana uderzeniu, a test ocenia, jak materiał reaguje na pękanie i łamanie. Główne rodzaje testów udarności to:

Testy udarności są istotne dla materiałów stosowanych w ekstremalnych warunkach mechanicznych lub narażonych na przypadkowe uderzenia, np. w przemyśle motoryzacyjnym. Test Peelingu i Adhezji (Peel and Adhesion Testing) w Analizie Materiałów Polimerowych i Warstw Kompozytowych.Tworzywa sztuczne i materiały kompozytowe często składają się z kilku połączonych warstw, co pozwala na uzyskanie pożądanych właściwości fizycznych i chemicznych, takich jak wytrzymałość mechaniczna, elastyczność, bariera gazowa czy estetyczny wygląd. Aby zapewnić trwałość oraz funkcjonalność tych materiałów, niezbędne jest badanie siły adhezji, czyli siły przyczepności między warstwami. Test peelingu i adhezji umożliwia ocenę jakości i trwałości tych połączeń, dostarczając cennych informacji na temat ich odporności na odwarstwianie. Próbka jest poddawana siłom działającym równolegle do powierzchni kontaktu warstw, co pozwala na ocenę trwałości połączenia między nimi. Test peelingu i adhezji bada siłę potrzebną do rozdzielenia dwóch warstw materiału wzdłuż ich powierzchni kontaktu. Wynik testu jest zwykle wyrażany jako siła przypadająca na jednostkę szerokości próbki, co pozwala na porównanie różnych materiałów i typów połączeń. Parametry pomiarowe w teście peelingu i adhezji:

Metody Testu Peelingu i Adhezji.Najczęściej stosowane techniki to test 90° i 180°, w zależności od kąta, pod którym następuje odrywanie warstwy od podłoża. Test 90° (Peel Test 90°). W teście peelingu pod kątem 90° jedna warstwa materiału jest odrywana od podłoża przy kącie prostym (90°) w sposób ciągły i ze stałą prędkością. Siła potrzebna do rozdzielenia jest mierzona na bieżąco, co pozwala na uzyskanie wykresu siły odrywającej w funkcji długości rozdzielenia. Test 90° jest szczególnie użyteczny w badaniach folii i cienkich powłok, np. w elektronice, gdzie testuje się przyczepność między płytkami drukowanymi i powłokami ochronnymi. Test 180° (Peel Test 180°). W teście peelingu pod kątem 180° jedna warstwa materiału jest odciągana od podłoża pod kątem płaskim (180°). Ta metoda pozwala na uzyskanie precyzyjniejszych wyników siły adhezji, ponieważ siły poprzeczne działają na próbkę równomiernie na całej jej szerokości. Test 180° jest powszechnie stosowany do badania adhezji taśm klejących, folii ochronnych oraz warstw laminatów, np. w przemyśle opakowaniowym. Test Zrywania. Test zrywania polega na nagłym rozdzieleniu dwóch połączonych warstw. Jest on stosowany, gdy wymagane jest zbadanie siły zrywania w specyficznych warunkach eksploatacyjnych. Często używa się go do testowania materiałów o dużej elastyczności i odporności na rozciąganie. W przemyśle motoryzacyjnym i lotniczym do testowania materiałów o wysokiej odporności na obciążenia dynamiczne. Nanoindentacja i Mikroindentacja w rocesie badań tworzyw sztucznych.Nanoindentacja i mikroindentacja to zaawansowane techniki pomiarowe stosowane do analizy mechanicznych właściwości tworzyw sztucznych i polimerów. Obie techniki polegają na wciskaniu wgłębnika w powierzchnię materiału w celu uzyskania informacji na temat jego twardości, modułu sprężystości oraz innych parametrów mechanicznych na mikro- i nanoskali. W szczególności nanoindentacja pozwala na badanie cienkich powłok, kompozytów oraz materiałów o złożonej strukturze, gdzie standardowe testy mechaniczne mogą być niewystarczające. Obie techniki, mimo różnic w skali pomiaru, opierają się na tej samej zasadzie: badaniu reakcji materiału na kontrolowane obciążenie i penetrację wgłębnika. Parametry obciążenia i głębokości penetracji są rejestrowane, a na ich podstawie określa się kluczowe właściwości mechaniczne materiału. Parametry mierzone w nano- i mikroindentacji:

Nanoindentacja.Nanoindentacja to technika badań mechanicznych na poziomie nanometrycznym, która pozwala na analizę właściwości powierzchni materiałów z wyjątkową precyzją. W tej metodzie stosuje się bardzo małe siły i głębokości penetracji rzędu nanometrów, co umożliwia badanie cienkich powłok, mikrowarstwy kompozytów, a także mikroskopijnych obszarów materiałów o strukturze wielofazowej. Technika pomiaru: W nanoindentacji stosuje się wgłębniki wykonane z diamentu, najczęściej o kształcie Berkovicha, który ma trójkątną podstawę i ostrą końcówkę. Zastosowania nanoindentacji:

Mikroindentacja.Mikroindentacja jest stosowana do badania właściwości mechanicznych materiałów na poziomie mikrometrycznym. W mikroindentacji stosuje się Większe wgłębniki (np. typu Vickersa),Choć zasada działania jest podobna do nanoindentacji, skala i zakres pomiaru pozwalają na ocenę większych obszarów powierzchni. Technika pomiaru: W mikroindentacji stosuje się większe siły i głębokości penetracji w zakresie mikrometrów, co umożliwia badanie twardszych polimerów oraz kompozytów. Mikroindentacja pozwala na uzyskanie mapy twardości i modułu sprężystości w większych obszarach, co jest przydatne do badania materiałów niejednorodnych, takich jak kompozyty wielowarstwowe. Zastosowania mikroindentacji:

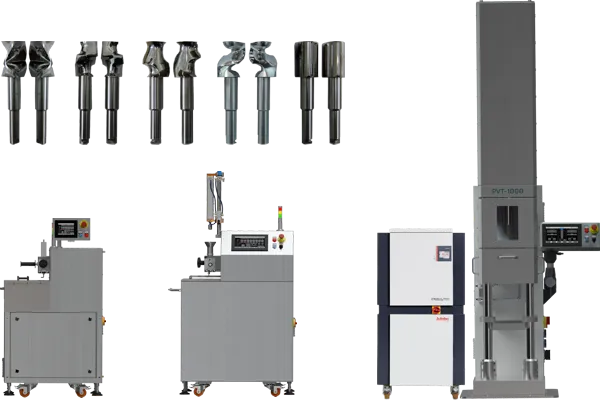

Hybrydowe testy rozciągania.Kombinacja testów rozciągania z technikami spektroskopowymi, takimi jak spektroskopia FT-IR in situ, umożliwia obserwację zmian strukturalnych w polimerach podczas odkształcania. Technika ta pozwala na monitorowanie, jak struktura molekularna zmienia się pod wpływem sił mechanicznych, co jest szczególnie przydatne w badaniach wytrzymałości polimerów wykorzystywanych w przemyśle lotniczym i obronnym. Badania PVT polimerów.Badania PVT (Pressure-Volume-Temperature) stanowią kluczowy obszar badań materiałowych, umożliwiając analizę zależności między ciśnieniem, objętością i temperaturą polimerów. Są one szczególnie istotne w przypadku tworzyw sztucznych, gdyż pozwalają określić ich właściwości w funkcji zmiennych parametrów przetwórstwa, takich jak ciśnienie czy temperatura. Znajomość właściwości PVT jest niezbędna do modelowania procesów formowania wyrobów polimerowych, takich jak wtryskiwanie, wytłaczanie czy termoformowanie, oraz do optymalizacji tych procesów pod kątem jakości i stabilności wymiarowej produktów. Teoretyczne podstawy badań PVT.Parametry PVT umożliwiają opis właściwości termodynamicznych polimerów i innych materiałów w stanie stałym, ciekłym i w fazach przejściowych. Funkcja PVT jest ściśle powiązana ze strukturą molekularną polimeru i wpływa na wiele jego właściwości, takich jak gęstość, kurczliwość, moduł sprężystości czy wytrzymałość termiczna. Funkcja stanu.Funkcja PVT jest modelem stanu, który opisuje zależności między ciśnieniem P, objętością właściwą V, i temperaturą T. Relacja między tymi zmiennymi jest zdefiniowana równaniem stanu, które przybiera formę empiryczną lub półempiryczną dla poszczególnych materiałów. Przejścia fazowe.Dla polimerów badania PVT są szczególnie użyteczne przy określaniu temperatur przejścia fazowego, takich jak temperatura przejścia szklistego i temperatura topnienia. W przypadku tworzyw sztucznych, które mogą przechodzić ze stanu amorficznego do półkrystalicznego, badania PVT pozwalają na dokładne określenie zakresu tych przejść oraz wpływu ciśnienia na temperatury fazowe. Ekspansometry wysokociśnieniowe.Ekspansometry umożliwiają bezpośredni pomiar objętości właściwej polimeru w funkcji temperatury i ciśnienia. Urządzenia te mogą pracować w szerokim zakresie ciśnień (od atmosferycznego do kilku tysięcy barów) oraz w wysokich temperaturach, co jest niezbędne przy badaniu polimerów poddawanych ekstremalnym warunkom przetwarzania. W ekspansometrze próbka jest poddawana kontrolowanemu ciśnieniu i temperaturze, a następnie mierzy się jej objętość właściwą. W rezultacie uzyskujemy krzywe PVT dla wybranego polimeru, które mogą być wykorzystywane do modelowania procesów przetwórczych. Badania PVT odgrywają kluczową rolę w zrozumieniu właściwości termodynamicznych polimerów i innych materiałów, umożliwiając projektowanie procesów przetwórczych oraz optymalizację parametrów produkcji wyrobów polimerowych. Dzięki zaawansowanym technikom pomiarowym możliwe jest uzyskanie szczegółowych danych PVT, które pozwalają na poprawę jakości i stabilności wymiarowej produktów.

Foto1. Urządzenie do zaawansowanych badań PVT (Pressure-Volume-Temperature). Wyzwania i przyszłość badań nad polimerami.Badania nad polimerami wymagają wielokierunkowego podejścia, które łączy różne techniki analityczne. Wprowadzenie zaawansowanych metod hybrydowych, np. kombinacji mikroskopii z analizą spektroskopową lub termograwimetrii z analizą gazową, umożliwia coraz bardziej kompleksowe badanie materiałów polimerowych. Kluczowym wyzwaniem pozostaje optymalizacja procesów syntezy i przetwórstwa, tak aby możliwe było uzyskiwanie polimerów o specyficznych właściwościach mechanicznych, termicznych i chemicznych. Postęp w metodach badawczych pozwala na szybkie wdrażanie nowych materiałów polimerowych do przemysłu, co ma szczególne znaczenie dla dynamicznie rozwijających się sektorów, takich jak medycyna, elektronika elastyczna czy zrównoważony rozwój. |

Zobacz także: Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych. Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki. Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. Analiza elementów ugniatających stosowanych w ślimakach wytłaczarek dwuślimakowych . |