Wytłaczarki laboratoryjne dwuślimakowe farmaceutyczne |

Miniaturowe wytłaczarki dwuślimakowe farmaceutyczne LEP-2CCF 2x12 mm oraz LEM-2CF 2x12 mm.Wytłaczanie na gorąco HME (Hot-Melt Extrusion) jest uznaną i stosowaną techniką w przemyśle farmaceutycznym. Jest realną metodą przygotowania wielu rodzajów postaci dawkowania i systemów dostarczania leków nawet tych spersonalizowanych.Wytłaczane na gorąco postacie dawkowania są zazwyczaj złożonymi mieszaninami aktywnych substancji, funkcjonalnych półproduktów i środków ułatwiających przetwarzanie HME. Metoda oferuje zalety w porównaniu z tradycyjnymi technikami przetwarzania farmaceutycznego. Ważną zaletą jest brak lub ograniczenie rozpuszczalników eliminując czasochłonne etapy suszenia., możliwość przeprowadzenia wielu etapów przetwarzania w jednym procesie. Metoda HME oferuje ciągłość procesu oraz możliwość tworzenia stałych dyspersji i uzyskanie lepszej biodostępności substancji leczniczych, zwłaszcza tych o niskiej rozpuszczalności w wodzie poprzez tworzenie dyspersji molekularnych. Stop można poddać działaniu wysokiego ciśnienia w celu uzyskania większej gęstości produktu. Intensywne mieszanie i ścinanie narzucone przez obracające się ślimaki wytłaczarki powoduje rozbicie i rozprowadzenie agregatów zawieszonych cząstek w stopie polimeru. Miniaturowe wytłaczarki dwuślimakowe stały się niezwykle ważnym narzędziem w badaniach farmaceutycznych, umożliwiając precyzyjne eksperymentowanie i rozwój nowych form leków oraz technologii produkcyjnych. |

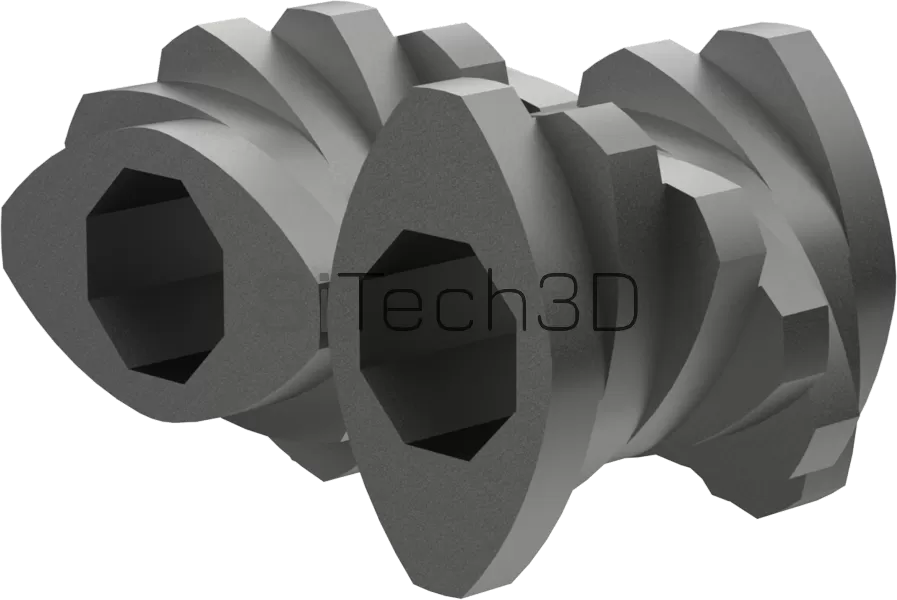

Miniaturowe wytłaczarki dwuślimakowe: Nowoczesne narzędzie w badaniach farmaceutycznych.Miniaturowe wytłaczarki dwuślimakowe wyróżniają się jako nowoczesne, wszechstronne i niezwykle przydatne urządzenia laboratoryjne, umożliwiające precyzyjne badania nad nowymi formami leków oraz procesami ich produkcji. Ich główną zaletą jest obecność dwóch ślimaków, co pozwala na lepsze mieszanie się składników, co jest kluczowe w produkcji leków o złożonej formie lub składzie. Ponadto, ich kompaktowy rozmiar zapewnia oszczędność miejsca w laboratorium, a precyzyjna kontrola parametrów procesu umożliwia dokładne badanie wpływu różnych czynników na proces wytwarzania leków. Miniaturowe wytłaczarki dwuślimakowe są powszechnie wykorzystywane w badaniach nad nowymi formami leków, takimi jak tabletki o kontrolowanym uwalnianiu, mikrokapsułki czy granulaty. Dzięki precyzyjnej kontroli procesu wytłaczania, badacze mogą eksperymentować z różnymi składnikami i proporcjami, aby uzyskać optymalne właściwości leków, takie jak stabilność, biodostępność i efektywność terapeutyczna.Zaawansowane możliwości, kompaktowy design i zdolność do pracy z małymi objętościami surowców sprawiają, że są nieodłącznym elementem w laboratoriach farmaceutycznych. Miniaturowe wytłaczarki dwuślimakowe oferują szereg korzyści w kontekście badań farmaceutycznych. Miniaturowe wytłaczarki laboratoryjne farmaceutyczne do badań nad nowymi lekami LEP-2CC 2x12mm.Mieszające wytłaczarki farmaceutyczne laboratoryjne to małe wersje wytłaczarek produkcyjnych. Istnieje jednak wiele różnić pomiędzy wytłaczarkami laboratoryjnymi a produkcyjnymi. Wytłaczarki laboratoryjne są bardziej bogato wyposażane w funkcje pozwalające prowadzić badania wielu materiałów co czyni je urządzeniami bardzo uniwersalnymi. Kluczowym czynnikiem udanego skalowania wielkości wytwarzania jest zapewnienie, że materiał ma dokładnie takie samo doświadczenie w wytłaczarkach laboratoryjnych jak w wytłaczarkach farmaceutycznych produkcyjnych. Wytłaczarki laboratoryjne są w pełni konfigurowalne i mogą być wyposażone w specjalistyczne oprzyrządowanie do kontroli procesu, aby stale mierzyć i rejestrować parametry w celu dokładnego odwzorowania procesu. Parametry techniczne naszych wytłaczarek farmaceutycznych są wysokie. Nasze wytłaczarki są kompaktowe, wszechstronne, jednocześnie stabilne i precyzyjne. Posiadają wbudowane sterowanie cyfrowe z dotykowym panelem operatora, mogą pracować w sieci Ethernet. Nie wymagają do pracy podłączenia do zewnętrznego komputera, mogą być sterowane bezprzewodowo z tabletu. Posiadają funkcjonalności ułatwiające i przyspieszające proces badawczy. Wytłaczarki farmaceutyczne laboratoryjne są wyposażone w bogaty zestaw precyzyjnych czujników pomiarowych.

Elementy budowy wytłaczarki farmaceutycznej:

Wyposażenie dodatkowe wytłaczarki farmaceutycznej:

Wytłaczarka farmaceutyczna zapewnia pomiar i monitorowanie następujących parametrów w procesie wytłaczania za pomocą standardowego oprzyrządowania:

Monitorując parametry pracy wytłaczarki, można skutecznie prowadzić badania nad procesem wytłaczania. Musi być spełniony warunek, że dokonywane pomiary są wiarygodne a działanie regulatorów jest pewne i powtarzalne. W ten sposób proces badawczy może być utrzymywany i optymalizowany oraz może charakteryzować się ważnymi aspektami procesu. Parametry systemu wytłaczania, takie jak energia właściwa, mogą być określone przez te parametry. Wspomniane wyżej oprzyrządowanie wytłaczarki pozwala operatorowi sterować wytłaczarką w optymalny sposób. Niektóre krytyczne atrybuty jakości mogą być łączone za pomocą parametrów systemu wytłaczania z wartościami monitorowanymi za pomocą oprzyrządowania wytłaczarki. Ważne jest, aby zmiany parametrów pracy wytłaczarki były wiarygodne i dokładnie mierzone. Parametry określające ślimaki wytłaczarki farmaceutycznej:Podstawowe parametry mechaniczne wytłaczarki: (Di) jest średnicą wewnętrzną ślimaka wytłaczarki, a (Do) średnicą cylindra wytłaczarki. Stosunek Do/D jest bardzo ważny i wskazuje dostępną wolną objętość ślimaków wytłaczarki. Długość cylindra wytłaczarki, jest podawana jako wielokrotność średnicy cylindra wytłaczarki [Do]. Oznacza to, że wytłaczarka o długości funkcjonalnej 40 L/D ma długość równą 40-krotności średnicy zewnętrznej ślimaków wytłaczarki. Do celów skalowania ważne jest, aby zachować stałą długość funkcjonalną i stosunek Do/Di. Konfiguracja ślimaków może być zróżnicowana w zależności od liczby i rozmieszczenia elementów transportowych i ugniatających oraz mieszających. Zalety wytłaczania farmaceutycznego na gorąco [HME]. W przemyśle farmaceutycznym wytłaczanie topliwe było wykorzystywane do różnych celów, takich jak:

Zwiększenie szybkości rozpuszczania i biodostępności API, które są słabo rozpuszczalne w wodzie, są ważnymi wyzwaniami w rozwoju postaci dawkowania. Jednym z podejść jest formowanie stałego roztworu dyspersji leku z hydrofilowymi substancjami pomocniczymi. Roztwór stały jest idealnym typem do zwiększania uwalniania leku. W takim preparacie lek jest rozpuszczany molekularnie i ma niższą barierę termodynamiczną do rozpuszczania. Po opracowaniu formuły, wytłaczanie na gorąco jest niezawodnym i solidnym procesem oferującym korzyści w zakresie efektywności kosztowej. W porównaniu z innymi procesami produkcji roztworów stałych proces wytłaczania jest znacznie mniej złożony. Wytwarzanie takich postaci dawkowania wymaga tylko kilku kroków i pozwala uniknąć stosowania rozpuszczalników organicznych. Wytłaczanie na gorąco ma również zalety w porównaniu z metodami formowania stałego roztworu / dyspersji metodami rozpuszczalnikowymi:

Oprócz doustnych preparatów leczniczych, technika wytłaczania na gorąco może być stosowana do produkcji pozajelitowych magazynów, takich jak implanty i stenty oraz miejscowe systemy dostarczania, takie jak plastry skórne lub przezskórne. W przypadku tych aplikacji proces wytłaczania jest często łączony z etapem kształtowania lub formowaniem wtryskowym. Spojrzenie w przyszłość wytłaczania farmaceutycznego na gorąco HME.Docenia się wartość „przetwarzania ciągłego” w przemyśle farmaceutycznym. Wytłaczanie na gorąco (HME) jest procesem produkcyjnym szeroko stosowanym w przemyśle tworzyw sztucznych i ma znaczny potencjał jako ciągły proces farmaceutyczny. Nowe jednostki chemiczne, które wykazują słabą biodostępność z powodu problemów z rozpuszczalnością, są głównymi kandydatami do wytłaczania na gorąco. Technologię tę można zastosować do zdyspergowania takich leków w danej matrycy na poziomie molekularnym poprzez tworzenie roztworu stałego. W połączeniu z zastosowaniem zdyspergowanych, amorficznych i molekularnie rozpuszczonych układów, można zastosować szereg innych technik formulacji przy użyciu podejścia wytłaczania ze stopu. Wykazano również, że HME zapewnia wiele różnych korzyści w produkcji cienkich folii zarówno do podawania leków, jak i do opatrywania ran. Technologie wytłaczania na gorąco mogą oferować liczne korzyści w porównaniu z tradycyjnymi metodami. Krótsze i bardziej wydajne czasy dojścia do produktu końcowego. Korzyści środowiskowe wynikające z eliminacji rozpuszczalników w przetwórstwie (w tym możliwość recyklingu). Zwiększona wydajność dostarczania leków pacjentowi sprawiają, że wytłaczanie na gorąco może być ekscytującym wyzwaniem dla naukowców z branży farmaceutycznej. Można przygotować szeroki zakres postaci dawkowania i aplikacji od doustnych do miejscowych. Stałe dyspersje lub stałe rozpuszczenia leku osadzonego w matrycach nośnikowych mogą pozwolić na stosowanie trwałego uwalniania i poprawę szybkości rozpuszczania. Dostępny jest szeroki wybór funkcjonalnych substancji pomocniczych. Utrudnieniem jest możliwa degradacja leku i matrycy, która może wynikać z wysokich temperatur procesu i sił ścinających. Wyzwania te można jednak przezwyciężyć poprzez formułowanie i projektowanie sprzętu i podejście inżynierskie. Wybór nośników o niskiej temperaturze topnienia lub zastosowanie kompatybilnych plastyfikatorów może obniżyć

|