Linie do produkcji filamentów dla drukarek 3D

Linie do produkcji filamentów do drukarek 3D.

Produkcja filamentów jest ważnym procesem w przemyśle tworzyw sztucznych, szczególnie w kontekście dynamicznie rozwijającej się technologii druku 3D. Jakość i właściwości filamentów mają bezpośredni wpływ na właściwości końcowych produktów, co czyni linie do ich produkcji ważnym elementem w całym procesie wytwórczym.

Utrzymanie stałej jakości filamentu przyprędkości dochodzącej do 150m /minutę dla dużych partii produkcji jest wyzwaniem technologicznym. Nawet niewielkie wahania w średnicy mogą prowadzić do problemów podczas drukowania 3D lub w innych zastosowaniach przemysłowych. Złożoność procesu wytłaczania wymaga zaawansowanych systemów kontroli, które muszą monitorować i regulować każdy etap procesu wytłaczania i chłodzenia, aby zapewnić zgodność z wymaganiami technicznymi. Podczas produkcji filamentu, parametry takie jak średnica, okrągłość i jednorodność są monitorowane na każdym etapie procesu. Systemy pomiarowe i mechanizmy korekcyjne pozwalają na bieżąco dostosowywać parametry procesu, aby uzyskać produkt końcowy o najwyższej jakości.

Produkcja filamentu do druku 3D to proces, który na pierwszy rzut oka przypomina robienie, plastikowej żyłki. Jednak pod tą analogią kryje się zaawansowana inżynieria materiałowa i rygorystyczna kontrola procesów.

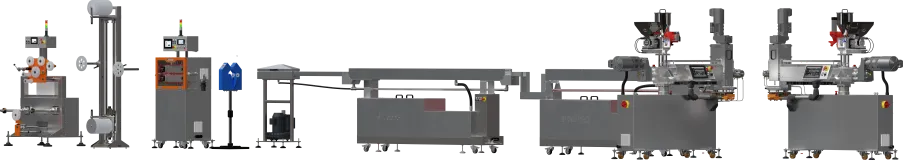

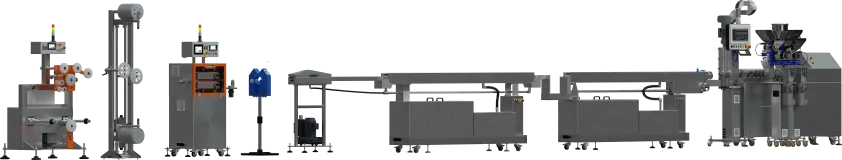

Anatomia linii produkcyjnej do filamentów dla drukarek 3d.

Nowoczesna linia do wytłaczania filamentu to zsynchronizowany system maszyn, gdzie margines błędu liczony jest w mikronach.

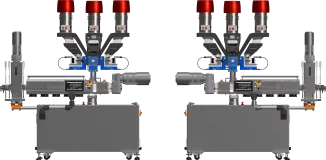

Główne komponenty linii do produkcji filamentu:

- Wytłaczarka (Extruder): Serce linii. Ślimak obracający się wewnątrz cylindra topi granulat i tłoczy go pod ciśnieniem przez dyszę lub do pompy tworzywa.

- Pompa tworzywa: Zapewnia stabilny przepływ masowy zapewniając stabilność wymiarowa filamentu.

- Wanna chłodząca: Zbiornik z wodą, w którym gorący filament ulega schłodzeniu. Stosujemy się dwie sekcje: wannę ciepłą (by uniknąć szoku termicznego) i zimną.

- Laserowy system pomiarowy: Urządzenie mierzące średnicę w czasie rzeczywistym w dwóch osiach X i Y) lub 3 osiach X,Y, Z.

- Odciąg (Puller): To on kontroluje prędkość zapewniając stabilność wymiarowa filamentu.

- Nawijarka i magazyn: Zapewniają nawijanie i układanie filamentu równo na szpulach, dbając o odpowiedni naciąg.

Wyzwania w produkcji filamentów.

Produkcja filamentu to fascynujący mariaż chemii i mechaniki. Bez precyzyjnej linii produkcyjnej nawet najlepsza drukarka 3D będzie jedynie drogim urządzeniem. Produkcja filamentu to balansowanie na granicy fizyki płynów, termodynamiki i mechaniki precyzyjnej. Choć proces wydaje się liniowy, każdy metr materiału to efekt walki z krytycznymi wyzwaniami.

Reologia i stabilność "Melt Flow Index" (MFI).

Polimery w stanie płynnym nie zachowują się jak woda. Ich lepkość zmienia się pod wpływem temperatury i ciśnienia.

- Wyzwanie: Utrzymanie identycznej gęstości i prędkości wypływu masy z dyszy. Nawet minimalne wahania temperatury o 1°C zmieniają lepkość, co natychmiast wpływa na średnicę żyłki.

- Technika: Stosowanie zaawansowanych ślimaków o specyficznej geometrii (strefy zasilania, sprężania i dozowania), które "homogenizują" materiał, by wyeliminować pęcherzyki gazu i grudki. Zastosowanie systemów precyzyjnej kontroli i regulacji temperatury.

Precyzyjna kontrola średnicy i owalności filamentu.

To absolutny priorytet. Drukarka 3D zakłada, że filament ma dokładnie 1.75 mm. Jeśli ma 1.80 mm – zatka głowicę; jeśli 1.70 mm – powstanie "dziura" w wydruku.

- Wyzwanie: Filament po wyjściu z dyszy jest miękki i podatny na grawitację oraz drgania maszyn.

- Technika: Najważniejsza za jest precyzja wykonania linii oraz wynikająca z tego jej stabilność mechaniczna i termiczna

Dyspersja dodatków i ścieralność (Kompozyty).

Wprowadzanie do plastiku włókna węglowego, drobin metalu czy barwników fluorescencyjnych zmienia zasady gry.

- Wyzwanie: Dodatki te mają tendencję do zbijania się w aglomeraty (grudki), które mogą powodować niejednorodność filamentu i efekcie końcowym blokować duszę drukarki użytkownika. Dodatkowo włókna szklane i węglowe błyskawicznie ścierają stalowe elementy linii.

- Technika: Stosowanie specjalnych elementów mieszających oraz komponentów wykonanych ze stali narzędziowej, azotowanej lub bimetalicznej.

Mechanika nawijania szpuli filamentu.

To wyzwanie bardziej mechaniczne niż technologiczne, ale kluczowe dla klienta końcowego.

- Wyzwanie: Filament nie może się krzyżować na szpuli. Jeden "nakładający się" zwoj oznacza przerwanie czasami kilkunastogodzinnego druku u klienta.

- Technika: Precyzyjne układacze zsynchronizowane mechanicznie lub elektronicznie z obrotami szpuli. Czujniki naciągu dbają o to, by filament nie był nawinięty ani za luźno (ryzyko splątania), ani za mocno (ryzyko deformacji żyłki).

Nowoczesna linia produkcyjna to nie tylko maszyna do topienia plastiku, ale potężny system przetwarzania danych, gdzie dziesiątki czujników korygują proces w czasie rzeczywistym, by końcowy użytkownik filamentu mógł po prostu nacisnąć "Print".