Linie produkcyjne filamentów do drukarek 3D |

Linie produkcyjne filamentów dla drukarek 3D.Technologia druku 3D dynamicznie rozwija się w wielu dziedzinach, od medycyny po przemysł lotniczy. Jednym z kluczowych elementów w druku 3D jest filament, czyli materiał, z którego powstają wydruki. Produkcja filamentów to skomplikowany proces, który napotyka wiele wyzwań technologicznych, ekonomicznych i ekologicznych. Filament do drukarek 3D to tak naprawdę żyłka o średnicy 1,75 mm lub 2,85 mm. Z jednej strony to prosty do wytworzenia produkt jednak w praktyce jego produkcja nastręcza wiele problemów i okazuje się trudnym zadaniem. Jakie są przyczyny tej trudności? Po pierwsze klienci oczekują, aby tolerancja średnicy filamentu dla średnicy 1,75 mm była lepsza niż +/- 0,05 mm w praktyce oczekuje się tolerancji +/- 0,02 mm. Należy wspomnieć ze klienci oczekują również, aby filament do drukarek 3D był okrągły a nie owalny. Spełnienie tych wymagań jest kluczowe dla jakości i powtarzalności wydruków 3D. Po drugie powyżej opisane wymagania musza być spełnione dla szerokiej gamy polimerów termoplastycznych oraz ich mieszanin oraz kompozytów. Dlatego zadanie nie jest łatwe do realizacji, powstaje wiele kombinacji polimerów o różnych właściwościach, których wytłaczanie bywa bardzo wymagającym procesem. Aby sprostać temu wyzwaniu należy posiadać szerokie kompetencje z zakresu przetwórstwa polimerów oraz ich kompozytów. Po trzecie linie do produkcji filamentów do drukarek 3D musza spełniać wysokie wymagania odnośnie parametrów technicznych oraz co najważniejsze musza być wiarygodne w zakresie pomiarów parametrów przetwórstwa oraz procesu regulacji tych parametrów.Filamenty do drukarek 3D są dostępne w różnorodnych materiałach, takich jak PLA, ABS, PETG, nylon, oraz wiele innych. Każdy z tych materiałów ma inne właściwości, co wpływa na sposób ich produkcji. Wyzwaniem jest zapewnienie odpowiednich warunków produkcyjnych dla każdego materiału oraz utrzymanie wysokiej jakości wytwarzanych filamentów. |

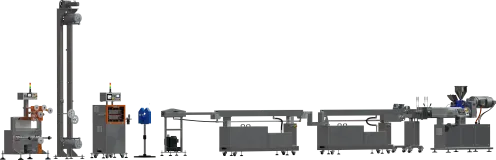

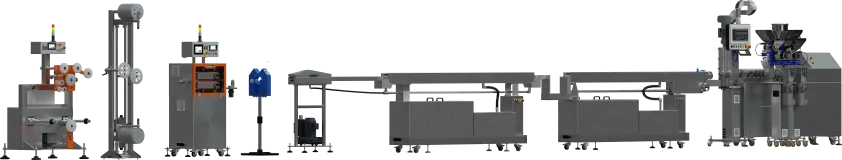

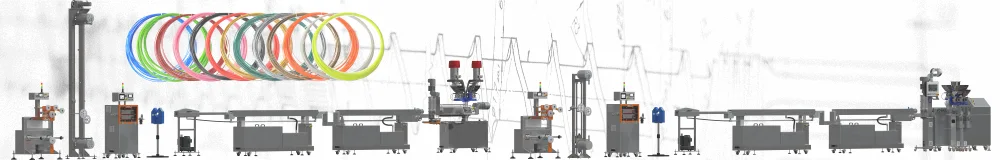

Linia do produkcji filamentów dla drukarek 3D.Linia do produkcji filamentu do drukarek 3D to kompletny, zautomatyzowany system przemysłowy zaprojektowany do wytwarzania filamentu o wysokiej jakości, który jest niezbędnym materiałem eksploatacyjnym w drukarkach 3D typu FDM (Fused Deposition Modeling). Linia do produkcji filamentu do drukarek 3D jest zaawansowanym systemem, który łączy precyzyjną mechanikę oraz automatykę, która kontroluje temperatury, chłodzenie oraz cały proces, aby produkować filamenty spełniające wysokie standardy jakości. Jakie są wyzwania związane z produkcją filamentów do drukarek 3D?Złożoność procesów wytłaczania (ekstruzji) i kalibracji procesu. Wytłaczanie jest kluczowym procesem w produkcji filamentów. Wytłaczanie polega on na podgrzewaniu materiału (najczęściej tworzywa sztucznego) do stanu plastycznego, a następnie przeciskaniu go przez głowicę, co pozwala na uzyskanie długiego, cienkiego pasma materiału o precyzyjnie kontrolowanej średnicy. Kluczowym wyzwaniem jest tutaj utrzymanie stabilnych i niezmiennych parametrów procesu w długich odcinkach czasu.

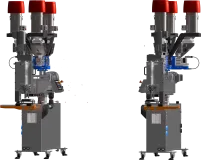

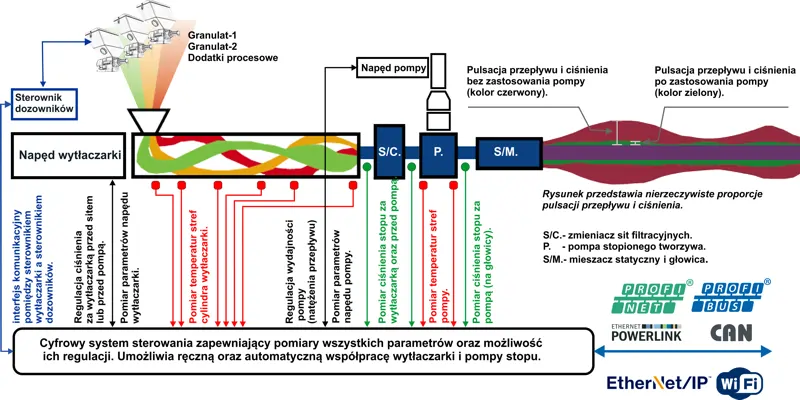

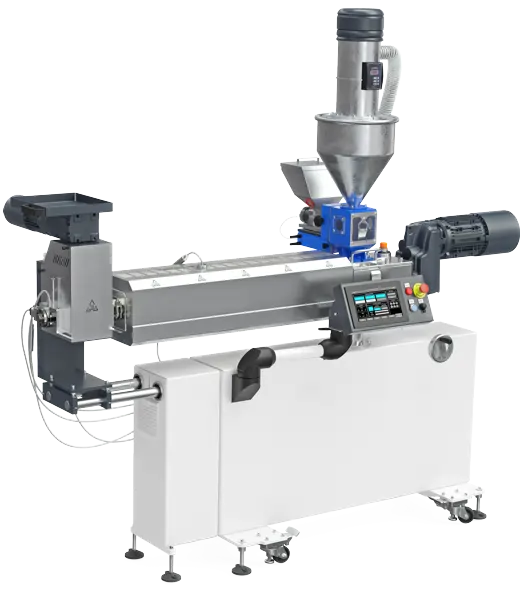

Dlaczego pompa stopionego polimeru jest ważnym elementem linii do produkcji filamentu?Pompę stopionego polimeru możemy w praktyce traktować jak precyzyjny dozownik wolumetryczny. Zastosowanie pompy stopionego polimeru znacznie zmniejsza pulsację wydajności wytłaczarki jednoślimakowej i dwuślimakowej, a tym samym poprawia spójność średnicy wytłaczanego filamentu. Każda zmiana materiału lub jego parametrów, takich jak lepkość lub zawartość dodatków, wymaga precyzyjnej kalibracji linii produkcyjnej, co stanowi wyzwanie w przypadku konieczności częstych zmian w produkcji. Nowa wytłaczarka jednoślimakowa do wytłaczania filamentów LE-1SF 32 mm.

Precyzyjna kontrola średnicy oraz powierzchni filamentu.Stała średnica filamentu jest krytyczna dla prawidłowego działania drukarek 3D, które używają tego materiału. Wahania w średnicy mogą prowadzić do problemów z wytłaczaniem materiału przez drukarkę, co skutkuje błędami w wydrukach. Dlatego linie produkcyjne muszą być wyposażone w zaawansowane systemy kontroli jakości, które mierzą średnicę filamentu w czasie rzeczywistym. Technologia optyczna, np. laserowe mierniki średnicy, jest często stosowana, ale wymaga odpowiedniego skalibrowania i integracji z systemem sterującym linią produkcyjną. Dodatkowo, kontrola powierzchni filamentu, w tym wykrywanie mikrouszkodzeń czy pęcherzyków powietrza, jest niezbędna do zapewnienia wysokiej jakości końcowego produktu. Dlaczego wielomateriałowość filamentów jest wyzwaniem przy produkcji?Współczesne filamenty mogą być wykonane z różnorodnych materiałów, takich jak PLA, ABS, PETG, nylon, a także materiały kompozytowe zawierające włókna węglowe, drewno czy metal. Każdy z tych materiałów ma różne właściwości, które wpływają na proces ekstruzji. Linie produkcyjne muszą być zaprojektowane tak, aby mogły obsługiwać różne materiały bez potrzeby długotrwałych przestojów na przezbrajanie. Wymaga to elastyczności zarówno w systemach grzewczych, jak i mechanicznych komponentach linii, takich jak ślimaki wytłaczarek czy systemy chłodzenia. Złożoność systemów automatyki i monitoringu.Linie produkcyjne do filamentów muszą być wyposażone w zaawansowane systemy automatyki, które nie tylko kontrolują parametry procesu, ale również umożliwiają szybkie reagowanie na wszelkie nieprawidłowości. Integracja czujników, systemów wizyjnych i algorytmów sterowania pozwala na automatyczną korektę parametrów produkcji w czasie rzeczywistym, co jest kluczowe dla utrzymania wysokiej jakości filamentu. Wymaga to zaawansowanego oprogramowania oraz niezawodnych systemów komunikacji między poszczególnymi elementami linii. Z powyższego wynika, że linie do produkcji filamentów powinny być zbudowane z urządzeń o wysokich parametrach technicznych. Ważna jest możliwość precyzyjnego i zarazem powtarzalnego ustawiania [regulowania] wszystkich parametrów urządzeń; takich jak temperatury wytłaczarki, wody w wannach, ciśnienia, prędkości wytłaczarki, pompy tworzywa, odciągu. Klienci oczekują filamentów o wysokiej precyzji. Powtarzalność wymiaru średnicy filamentu przy zachowaniu należytej owalności w osiach x y nie może być gorsza niż +/- 0,05 mm Odbiorcy filamentów często oczekują wyższej precyzji rzędu +/- 0,02-0,03 mm. Linie firmy SiTech3D umożliwiają uzyskanie takich parametrów co potwierdzają klienci. Na liniach mogą być produkowane również inne filamenty, żyłki, rurki druty spawalnicze z tworzyw sztucznych. Układ uplastyczniający wytłaczarki może zostać przystosowany do przetwarzania wymaganych tworzyw polimerowych. Koszt zakupu i instalacji profesjonalnej linii produkcyjnej do wytwarzania filamentów jest znaczący. Linia taka musi być wyposażona w zaawansowane technologie, co wiąże się z wysokimi kosztami początkowymi. Oprócz samego sprzętu, konieczne są inwestycje w systemy automatyki, oprogramowanie do monitorowania procesu, a także w szkolenie personelu, który będzie obsługiwał linię. Ponadto, konieczne jest uwzględnienie kosztów związanych z utrzymaniem i serwisowaniem sprzętu. Wymagania stawiane liniom do produkcji filamentu stosowanego w druku 3D.Ponieważ filamentom do drukarek 3D pracujących z wykorzystaniem technologii FDM stawiane są bardzo wysokie wymagania dotyczące jednorodności, średnicy oraz owalności linie służce do ich produkcji również musza spełniać wysokie wymagania:

Druk 3D to forma technologii wytwarzania przyrostowego, w której trójwymiarowe obiekty powstają poprzez nakładanie kolejnych warstw materiału, aż do uzyskania przez obiekt pożądanego kształtu. Druk 3D daje projektantom produktów możliwość drukowania części i zespołów z materiałów o różnych właściwościach mechanicznych i fizycznych przy użyciu jednego procesu produkcyjnego. Dzięki tej technologii bryłowe obiekty 3D mogą być tworzone z cyfrowego planu, który jest tworzony na komputerze (np. rysunek CAD) lub skanowany za pomocą skanera 3D. Dzięki temu druk 3D umożliwia opracowanie prototypu w ułamku czasu i przy niższych kosztach w porównaniu z konwencjonalną obróbką skrawaniem. Wytłaczarki jednoślimakowe służą do wytwarzania tych filamentów z polimeru bazowego. Podsumowanie.Przyszłość należy do inteligentnych, zautomatyzowanych linii i wytłaczarek, które nie tylko produkują filament, ale też same dbają o jego jakość. Produkcja filamentów do druku 3D stanowi złożone wyzwanie obejmujące aspekty technologiczne, środowiskowe i rynkowe. Kluczowym elementem dalszego rozwoju branży będzie integracja innowacji materiałowych z ideą zrównoważonego rozwoju oraz dostosowywanie produktów do rosnących wymagań użytkowników. Uczenie maszynowe (ML) i sztuczna inteligencja (AI) są ze sobą ściśle powiązane, ale nie są tym samym. W kontekście wytłaczania, można powiedzieć, że uczenie maszynowe jest jednym z narzędzi realizujących ideę sztucznej inteligencji w przemyśle. Uczenie maszynowe (ML) jest podzbiorem AI, który umożliwia maszynom uczenie się na podstawie danych bez potrzeby programowania wszystkich reguł przez człowieka. Połączenie AI i ML w wytłaczaniu oznacza przejście od klasycznej automatyzacji do inteligentnej automatyzacji, w której system sam uczy się, przewiduje i reaguje. Takie rozwiązania wpisują się w koncepcję Przemysłu 4.0 i 5.0, gdzie kluczową rolę odgrywają dane, adaptacja i współpraca człowieka z inteligentnymi maszynami.

Rys.1 Zasada działania wytłaczarki i pompy stopionego tworzywa przy produkcji filamentu do drukarek 3D.

Rys.2 Wytłaczarka LE-1SF 32mm dedykowana do produkcji filamentów 3D z pompą tworzywa oraz systemem dozowania grawimetrycznego.

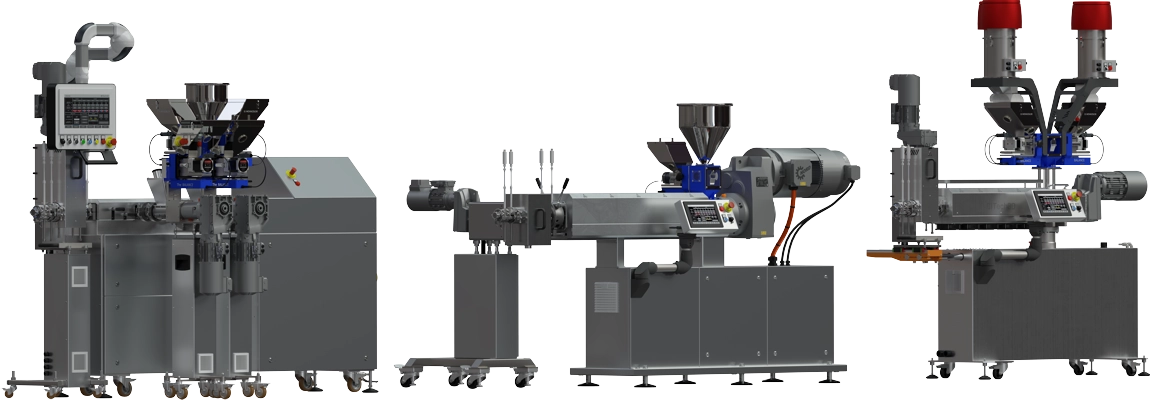

Rys.3 Wytłaczarki LE-2CC 2x24mm, LE-1S 45mm, LE-1SF 32mm dedykowane do produkcji filamentów 3D z pompami stopionego tworzywa. |