Linie laboratoryjne z wytłaczarkami do compoundingu oraz granulatorami |

Laboratoryjne linie do badań oraz granulacji polimerów, kompozytów i mieszanin polimerów z wytłaczarkami mieszającymi.Film 1. Praca granulatora polimerów przy głowicy wytłaczarki chłodzonego powietrzem. Laboratorium do badań polimerów, kompozytów i mieszanin oraz ich granulacji stanowi kluczowy element w badaniach nad materiałami polimerowymi oraz ich przetwarzaniem. Zapewnia możliwość eksperymentowania z różnymi procesami wytłaczania i mieszania, co przyczynia się do rozwoju technologii oraz zastosowań nowych materiałów. Laboratorium powinno być zaprojektowane tak, aby umożliwiać elastyczną konfigurację procesów wytłaczania, mieszania i napełniania polimerów termoplastycznych z uwzględnieniem różnych parametrów takich jak temperatura, czas mieszania, prędkość obrotowa ślimaków wytłaczarki, ciśnienie, oraz proporcje składników mieszanki.Podstawowymi elementami laboratoryjnej linii badawczej są laboratoryjne ekstrudery dwuślimakowe wraz z urzadzeniami do schładzania wytłoczyny oraz granulatory. Wybór odpowiednich urządzeń zależy od rodzaju materiałów, jakie będą badane, oraz zakresu eksperymentów, które zostaną przeprowadzone. Urządzenia do granulacji polimerów i kompozytów są niezbędnym elementem wyposażenia laboratorium, które prowadzi badania mieszanin polimerów, kompozytów lub prowadzi badania nad wytłaczaniem reaktywnym. Linie do granulacji zazwyczaj są wyposażone w zawansowane technicznie laboratoryjne wytłaczarki dwuślimakowe. Wytłaczarki dwuślimakowe umożliwiają tworzenie mieszanin, kompozytów oraz zapewnia precyzyjne dozowanie dodatków polepszających właściwości stopu oraz barwników. Wytłaczane żyłki mogą być chłodzone wodą lub powietrzem. Ciecie może odbywać się za pomocą laboratoryjnego granulatora wolnostojącego lub umieszczonego bezpośrednio przy głowicy wytłaczarki. |

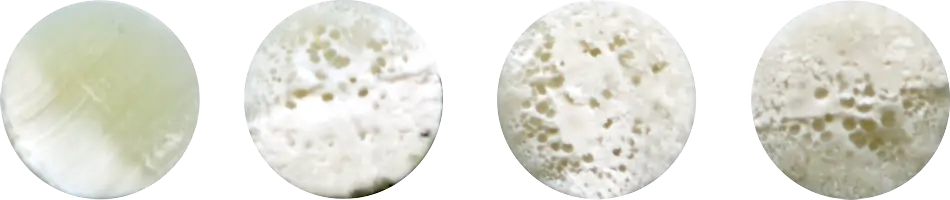

Wytwarzanie granulatów mieszanek polimerowych w warunkach labolatorium badawczego.Wytłaczanie oraz mieszanie dodatków do tworzywa sztucznego jest niezwykle ważnym elementem procesu w przemyśle tworzyw sztucznych, niezbędnym do wytworzenia prawie każdego możliwego produktu. W związku z tym koszty związane z opracowaniem nowych produktów mogą okazać się bardzo wysokie, jeżeli testy są przeprowadzane przy użyciu pełnowymiarowych maszyn, zwykle przy użyciu wytłaczarek dwuślimakowych, ponieważ są one w stanie zapewnić dobre mieszanie dyspersyjne i dystrybucyjne. Jest to szczególnie ważne w przypadku mieszania trudnych do zdyspergowania dodatków i nanododatków. Potrzebna jest wytłaczarka (compounder) laboratoryjna, która może odtworzyć możliwości mieszania przemysłowej wytłaczarki dwuślimakowej, ale w małej skali. Dodatki i mieszanie to słowa, które prawdopodobnie najlepiej opisują jedno z kluczowych wymagań przemysłu tworzyw sztucznych. Tworzywa sztuczne same w sobie są na ogół miękkimi, termoplastycznymi materiałami o niewielkiej wytrzymałości mechanicznej. Ale ich wewnętrzna struktura łańcuchów molekularnych i sposób ich rozmieszczenia sprawiają, że są idealnymi nośnikami dodatków. W rezultacie zastosowania tworzyw sztucznych stają się bardzo szerokie, dzięki właściwościom, które można wywołać. Mieszanie staje się zatem kluczowym procesem, ponieważ dodatki z definicji są stosowane w małych ilościach, które muszą być równomiernie wymieszane w stopionej matrycy polimerowej - bardzo lepkim materiale. Wytwarzanie granulatów polimerowych w warunkach laboratorium badawczego jest nieodłącznie związane z wytłaczaniem polimerów, mieszanin polimerów, kompozytów. Z tego powodu kluczowym elementem linii lub stanowiska do granulacji jest wytłaczarka dwuślimakowa z odpowiednim wyposażeniem umożliwiającym dokładne dozowanie składników mieszanin w postaci granulatów, proszków oraz napełniaczy. Ponadto wytłaczarka powinna tez umożliwiać wytłaczanie reaktywne. Istotą procesy badawczego prowadzącego do granulatu jest zatem proces mieszania wytłaczanych składników w wytłaczarce. Z tego powodu wytłaczarka, która pracuje razem z granulatorem musi posiadać odpowiednią do zadania konfigurację oraz wyposażenie. Technologia mieszania (Compounding) z wykorzystaniem wytłaczarki dwuślimakowej odgrywa szczególnie ważną rolę zarówno w rozwoju, jak i w produkcji różnych funkcjonalnych kompozytów polimerowych i stopów polimerów o morfologii w skali micro i nano. Produkty z tworzyw sztucznych szybko rozwijają się w kierunku zastosowań wykorzystywanych do wysokiej funkcjonalności w dziedzinach przemysłowych. Mając wiedzę pozwalającą na tworzenie nowych, niestandardowych materiałów możesz wykorzystać swoją wiedzę specjalistyczną w zakresie chemii polimerów do opracowywania materiałów nowej generacji. Dwuślimakowe compoundery laboratoryjne (wytłaczarki mieszające) umożliwiają tworzenie niestandardowych kompozycji materiałowych dla prawie wszystkich wymagań materiałowych, wraz z odpowiednim rozwojem procesu. Możliwy jest rozwój specjalistycznych procesów w zakresie compoundingu. Procesy spieniania, oczyszczania i modyfikacji polimerów można przeprowadzić za pomocą wytłaczarki dwuślimakowej. Dostosowane do określonych wymogów odbiorców właściwości polimerów otrzymuje się przez fizyczną lub (i) chemiczną modyfikacje, reaktywne wytłaczanie bądź sporządzanie kompozycji polimerowych. Pod pojęciem modyfikacji fizycznej rozumiemy zmianę struktury polimeru spowodowanej wymuszoną orientacja, zmieszaniem polimeru, który jest matrycą z modyfikatorami, tworzeniem kompleksów polimerowych, zmianę stopnia zdyspergowania poszczególnych faz oraz zmianę budowy i rozmiarów stref międzyfazowych. Fizyczna modyfikacja obejmuje zmianę oddziaływań międzycząsteczkowych na granicy faz na skutek dodania promotorów mieszalności, które oddziaływają na mikrostrukturę matrycy i często uczestniczą w reakcji z innymi składnikami mieszaniny. W celu uzyskania wymaganej intensywności mieszania stosuje się odpowiednio zaprojektowane wytłaczarki dwuślimakowe wyposażone w specjalne ślimaki zaopatrzone w elementy konstrukcyjne, które intensyfikują ścinanie i homogenizowanie mieszaniny. Wykonanie kompozycji z udziałem wytłaczarki można podzielić na etapy: przygotowanie składników mieszaniny w stanie sypkim lub płynnym, homogenizowanie składników mieszaniny wraz z dodatkami, formowanie żyłki i granulowanie. Podczas operacji technologicznych należy ustalić takie parametry prowadzenia procesu mieszania, aby nie doszło do degradacji makrocząsteczek polimerów oraz zminimalizować rozkład termiczny niestabilnych składników kompozycji a także prawidłowo zdyspergować składniki mieszaniny i optymalnie zhomogenizować. Wytłaczarki mieszające pozwalają pracować z szeroką gamą materiałów: żywicami konstrukcyjnymi, takimi jak nylon, PEEK, PPS i PETG, a także TPE i olefinami funkcjonalnymi oraz wypełniaczami. Wytłaczanie reaktywne mieszanek polimerowych i kompozytów za pomocą wytłaczarek mieszających.Wytłaczanie reaktywne to proces, w którym substancje chemiczne, zwłaszcza polimery, ulegają przemianie fizykochemicznej pod wpływem określonych warunków procesowych, takich jak temperatura, ciśnienie i obecność dodatków oraz katalizatorów. W wyniku wytłaczania reaktywnego dochodzi do zmiany struktury chemicznej oraz właściwości materiału, prowadząc do uzyskania innych często lepszych właściwości. Jest to często wykorzystywana technika, gdzie kontrolowana reakcja chemiczna umożliwia tworzenie produktów o pożądanych właściwościach fizycznych i mechanicznych.Wytłaczanie reaktywne to przyjazna dla środowiska metoda wytwarzania nowych materiałów o ulepszonych właściwościach użytkowych. Obecnie ekstruzja reaktywna umożliwia polimeryzację, modyfikację, funkcjonalizację polimerów lub chemiczne wiązanie dwóch (lub więcej) niemieszających się faz, które można przeprowadzić na liniach wytłaczania. Polimery i kompozyty na bazie polimerów są powszechnie stosowane w szerokim zakresie zastosowań przemysłowych, co związane jest z ich specyficznymi właściwościami użytkowymi (np. trwałość, lekkość, odporność na korozję, odporność chemiczną itp.), łatwością przetwarzania i stosunkowo niskim kosztem produkcji. W konsekwencji obserwuje się dynamiczny wzrost produkcji polimerów i kompozytów polimerowych. Dlatego poszukiwanie nowych i efektywnych kosztowo rozwiązań w tej dziedzinie jest obecnie przedmiotem zainteresowania wielu akademickich i przemysłowych grup badawczych na całym świecie. Wytwarzanie mieszanek polimerowych i kompozytów metodą melt-compounding jest powszechnie stosowaną metodą wytwarzania nowych materiałów o pożądanych właściwościach. Głównymi zaletami tej metody jest eliminacja skomplikowanych procesów (np. reakcji polimeryzacji itp.) oraz zastosowanie dostępnych na rynku składników. Szeroki zakres możliwych wyborów składów materiałów polimerowych i warunków ich przetwarzania może być użytecznym narzędziem ułatwiającym dostosowanie ich odpowiednich właściwości. Ponadto mieszanie ze stopu jest zwykle wykonywane w wytłaczarkach powszechnie stosowanych w laboratoriach. Wytłaczanie jest jedną z najszybciej rozwijających się metod przetwórstwa polimerów, co wynika z ciągłości, krótkiego czasu procesu, wysokiej wydajności mieszania, dobrej jakości otrzymywanych produktów, różnorodności i uniwersalności tej technologii. W związku z powyższymi czynnikami, badania nad mieszankami polimerowymi i kompozytami otrzymywanymi metodą melt-compounding cieszą się rosnącym zainteresowaniem wielu akademickich i przemysłowych grup badawczych. Jednak mieszanie fizyczne, definiowane jako proste mieszanie w stanie stopionym bez reakcji chemicznych pomiędzy składnikami, skutkuje zwykle słabą adhezją międzyfazową, co prowadzi do niezadowalających właściwości fizyko mechanicznych otrzymanych materiałów polimerowych i ogranicza ich dalsze zastosowania. W związku z tym większość mieszanek polimerowych i kompozytów wymaga dalszej kompatybilizacji, co skutkuje poprawą ich właściwości użytkowych. W tej dziedzinie wytłaczanie reaktywne wydaje się być jedną z najbardziej wydajnych metod poprawy interakcji między zastosowanymi komponentami. Jednak zastosowanie ekstruzji reaktywnej podczas przetwarzania mieszanek polimerowych lub kompozytów jest stosunkowo nowym obszarem badań. Wytłaczarki jako reaktory chemiczne.Wytłaczarkę można uznać za reaktor chemiczny wyposażony w jeden lub dwa, ślimaki służące do ciągłego transportu, mieszania i ścinania reagentów w zmiennej postaci, takich jak ciało stałe, stopiony polimer, ciecz lub gaz. Wytłaczarki jedno- i dwuślimakowe są powszechnie stosowane do przetwarzania polimerów, żywności, farmaceutyków i innych materiałów o złożonym składzie lub różnej lepkości. W porównaniu do wytłaczarek jednoślimakowych, wytłaczarki dwuślimakowe oferują wyższą zdolność topienia, mieszania i odgazowywania, co jest głównym powodem ich częstszego stosowania podczas wytłaczania reaktywnego. Wytłaczarki dwuślimakowe są klasyfikowane w zależności od kierunku obrotu ślimaka (współbieżny lub przeciwbieżny). Najczęściej stosowanymi typami są współbieżne wytłaczarki dwuślimakowe z zazębiającymi się ślimakami, które pracują z większą prędkością ślimaka i generują większe siły ścinające niż wytłaczarki dwuślimakowe przeciwbieżne. Obecnie wytłaczarki dwuślimakowe przeciwbieżne są stosowane do wytłaczania polimerów o niskiej stabilności termicznej podczas przetwarzania (głównie poli(chlorek winylu) i jego kopolimery). Wydaje się, że wytłaczarki dwuślimakowe przeciwbieżne mogłyby znaleźć zastosowanie do przetwórstwa niektórych polimerów pochodzenia biologicznego oraz polimerów biodegradowalnych charakteryzujących się niską odpornością na degradację cieplno-mechaniczną. Współbieżne wytłaczarki dwuślimakowe są zazwyczaj wyposażone w segmentowy otwierany w poziome cylinder, w którym każdy segment (strefa) może być niezależnie ogrzewany lub chłodzony. Dodatkowo ciepło wewnętrzne jest wytwarzane podczas ścinania i mieszania lepkiego materiału polimerowego w wytłaczarce. Źródła ciepła wewnętrznego i zewnętrznego dostarczają energii cieplnej niezbędnej do aktywacji reakcji chemicznych. Segmentowa konstrukcja cylindra pozwala na lepszą kontrolę temperatury wewnątrz wytłaczarki. Jest to bardzo ważne, zwłaszcza w przypadku obróbki reaktywnej, gdzie mogą wystąpić pewne problemy z odprowadzaniem ciepła z materiału podczas reakcji egzotermicznych. Ponadto modułowa konstrukcja ślimaków w wytłaczarkach współbieżnych pozwala na łatwą modyfikację konfiguracji ślimaka. Zastosowanie zmiennych elementów ślimakowych (np. transportowych, ugniatających, dyspersyjnych itp.) w połączeniu z ogrzewaniem i chłodzeniem zewnętrznym, pozwala na określenie całkowitej energii i wydajności mieszania materiału w każdej sekcji cylindra. Wytłaczarki dwuślimakowe przeznaczone do wytłaczania reaktywnego powinny posiadać możliwość stabilnej pracy układu uplastyczniającego przy niskich obrotach ślimaków. Niskie obroty pozwalają skutecznie wydłużać czas przebywania. Są to czynniki wpływające na elastyczność i wszechstronność współbieżnych wytłaczarek dwuślimakowych jako reaktorów chemicznych. Dodatkowa funkcjonalnością laboratoryjnych wytłaczarek dwuślimakowych jest możliwość pracy w układzie współbieżnym i przeciwbieżnym. Powszechnie wiadomo, że końcowe właściwości materiałów polimerowych uzyskanych w procesie wytłaczania zależą od struktury chemicznej użytych komponentów oraz ich właściwości fizykochemicznych. Zastosowane komponenty muszą mieć formę fizyczną odpowiednią do stabilnej, termomechanicznej obróbki. W przeciwnym razie podwyższona temperatura i duże siły ścinające podczas obróbki mogą spowodować częściową degradację zastosowanych komponentów, powodując emisję lotnych związków organicznych. Innymi kluczowymi czynnikami wpływającymi na skuteczność wytłaczania są warunki wytłaczania, takie jak temperatura cylindra, prędkość ślimaka, siły ścinające, rozkład czasu przebywania. Warunki te mają istotny wpływ na jednorodność otrzymywanych materiałów, a w konsekwencji na ich właściwości przetwórcze i użytkowe. Jak przedstawiono powyżej, zastosowanie wytłaczarek dwuślimakowych pozwala na dostosowanie warunków energetycznych i mieszania materiału w każdej sekcji cylindra, co wpływa na efektywność wymiany masy i ciepła. Ponadto, w porównaniu z zbiornikowymi reaktorami chemicznymi, zastosowanie wytłaczarek pozwala na skuteczne przetwarzanie lepkich polimerów i polimerów o wysokim stopniu wypełnienia. Inną ważną zaletą wytłaczarek jako reaktorów jest brak lub zmniejszona zawartość rozpuszczalnika jako medium reakcyjnego, co eliminuje dodatkowe operacje technologiczne, takie jak odzysk rozpuszczalnika czy oczyszczanie produktu końcowego. Są to główne czynniki wpływające na ciągły rozwój ekstruzji reaktywnej podczas syntezy laboratoryjnej i przemysłowej oraz przetwórstwa różnych polimerów, mieszanek polimerowych i kompozytów. Wytłaczanie reaktywne pozwala na dostosowanie właściwości wytwarzanych materiałów kontrolowanych przez skład materiałów polimerowych i warunki ich przetwarzania. Co więcej, siły ścinające wewnątrz wytłaczarki powinny być wystarczające, aby grupy reaktywne mogły się ze sobą spotkać. Można to osiągnąć za pomocą współbieżnych wytłaczarek dwuślimakowych o segmentowej / modułowej konfiguracji cylindra i ślimaków, którą można z powodzeniem zmieniać lub modyfikować. Wydaje się jednak, że obecne, a także przyszłe trendy w dziedzinie badań nad biodegradowalnymi materiałami polimerowymi w przetwórstwie reaktywnym będą koncentrować się na dwóch głównych, stosunkowo nowych kierunkach. Pierwszy kierunek związany jest z technologią druku 3D i produkcja nowych filamentów opartych na różnego rodzaju bio-pochodnych mieszankach polimerowych i kompozytach. Wytłaczanie reaktywne pozwala na przygotowanie nowych materiałów biodegradowalnych, a ich właściwości przetwarzania i wydajności można dostosować poprzez dodanie reaktywnych modyfikatorów lub zastosowanie zmiennych warunków wytłaczani takich jak temperatura, siły ścinające itp. Otrzymane materiały biodegradowalne mogą być z powodzeniem wykorzystywane jako filamenty podczas druku 3D. Drugim obiecującym kierunkiem dalszego rozwoju ekstruzji reaktywnej, w dziedzinie polimerów i kompozytów pochodzenia biologicznego, jest modyfikacja lub funkcjonalizacja powszechnie stosowanych wypełniaczy bogatych w celulozę, takich jak pył drzewny, włókna naturalne czy odpady rolnicze. Obecne trendy badawcze potwierdziły, że ekstruzja reaktywna może być uważana za szybką, bezrozpuszczalnikową, tanią i proekologiczną alternatywę dla konwencjonalnych metod modyfikacji naturalnych wypełniaczy / włókien. Zalety stosowania laboratoryjnej wytłaczarki dwuślimakowej jako reaktora są następujące:

Mieszanie za pomocą wytłaczarki dwuślimakowej.Podczas mieszania różne materiały (polimery, dodatki itp.) są mieszane i topione w wytłaczarce a następnie granulowane. Większość kupowanych obecnie wytłaczarek mieszających jest typu dwuślimakowego, współbieżnego zazębiającego się, chociaż w niektórych zastosowaniach stosuje się wytłaczarki przeciwbieżne. Linie do wytłaczania mieszanek są zazwyczaj wyposażone w grawimetryczne systemy podawania, które dozują materiały do wytłaczarek z bardzo dokładnie określoną wydajnością. W wielu zastosowaniach wytłaczarki są wyposażone w otwory wentylacyjne, które wyciągają niepożądaną wilgoć i inne substancje lotne ze strumienia polimeru. W przypadku podawania do stopu napełniaczy np. w postaci proszków stosowane są dwuślimakowe podajniki boczne (side feeder). Konstrukcja wytłaczarki dwuślimakowej zapewnia przewagę nad innymi procesami przetwarzania tworzyw sztucznych. Pełna elastyczność daje możliwość skonfigurowania wytłaczarki w celu optymalizacji procesu i uzyskania najlepszych osiągalnych właściwości. Użytkownicy dostrzegają korzyści płynące z możliwości konfiguracji ślimaków wytłaczarki. Sekcje cylindra można również konfigurować, aby zapewnić optymalne ustawienie dla danego procesu. Należy wspomnieć o tym, że konstrukcje cylindrów wytłaczarek zwłaszcza tych laboratoryjnych różnią się pod względem metod i wygody zmiany konfiguracji. Wytłaczarka dwuślimakowa jest konfigurowalna. Segmentowe cylindry i ślimaki zapewniają elastyczność niespotykaną w innych procesach polimerowych. Odpowiednie uporządkowanie sekcji cylindra wraz z odpowiednimi elementami ślimakowymi pozwala na szeroki zakres specjalizacji procesu.

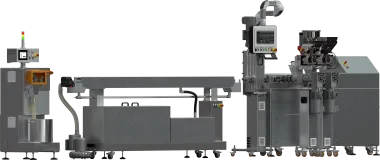

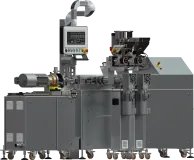

Rys.1 Laboratoryjne wytłaczarki mieszające 2x24mm, 2x20mm, 2x16mm i 2x12mm, które mogą być wykorzystane do pracy w linii do granulacji. Wytłaczarka dwuślimakowa (compounder) umożliwia wykonanie następujących operacji jednostkowych:

Konfigurację cylindra wytłaczarki mieszającej i sposób wykorzystania każdej sekcji cylindra wytłaczarki do różnych operacji.Większość użytkowników wytłaczarek nie uważa zmiany konfiguracji cylindra wytłaczarki za praktyczną opcję co jest spowodowane konstrukcją cylindrów większości wytłaczarek dostępnych na rynku. Zmiana konfiguracji wymaga dokonania operacji demontażu cylindra, jego rekonfiguracji i ponownego montażu. Jest to złożona i czasochłonna operacja wymagająca czasem zaangażowania serwisu producenta co czyni ją kosztowną. Jednakże zmiana lokalizacji pewnych funkcji może mieć ogromny wpływ na wydajność wytłaczarki dwuślimakowej i skuteczność operacji mieszania zwłaszcza w czasie prowadzenia badań nad polimerami i ich mieszaninami. Większość producentów oferuje segmentowe cylindry dwuślimakowe składające się z pojedynczych szeregowo połączonych sekcji o długości czterech, pięciu lub sześciu średnic. Każda sekcja cylindra jest niezależnie podgrzewana i chłodzona, aby zapewnić kontrolę temperatury. Nieliczni producenci wytłaczarek do których należy SiTech3D oferują cylindry wytłaczarek przeznaczonych do badań, których cylindry zbudowane są w inny sposób umożliwiający otwarcie cylindra dzięki poziomej linii podziału oraz zmianę konfiguracji stref i położenia podajników bocznych. Układ stref cylindra można zaaranżować tak, aby zoptymalizować proces w oparciu o wymagania dotyczące procesu mieszania. Użytkując wytłaczarkę zaprojektowaną do łatwych zmian konfiguracji cylindra możemy zbudować sekcję procesową wytłaczarki w zależności od potrzeb w oparciu o wytwarzane mieszanki. W przypadku linii laboratoryjnych i pilotażowych taka możliwość jest niezwykle użyteczna, aby zoptymalizować proces podczas opracowywania nowych receptur. Układ cylindra wytłaczarki można zaaranżować tak, aby zoptymalizować proces w oparciu o wymagania dotyczące mieszania lub/i napełniania. W praktyce raz wybrany układ cylindra wytłaczarki nie jest zmieniany. W przypadku wytłaczarki SiTech3D naukowiec ma możliwość łatwej zmiany układu cylindra i może ją rozważyć, jeśli wymagane operacje jednostkowe nie są wykonane w preferowanej kolejności pomimo tego, iż zmiany konfiguracji cylindra wytłaczarki nie są powszechnie stosowane z powodu wcześniej opisanych czynników. Mając na celu stworzenie cylindra wytłaczarki laboratoryjnej, który będzie dobrze przystosowany do zmian konfiguracji stref zaprojektowaliśmy cylinder, który ma następujące cechy użytkowe:

Podsumowanie:Powyżej opisana konstrukcja cylindra ułatwia pracę z wytłaczarką, skraca czas operacji, umożliwia zmianę konfiguracji stref bez konieczności demontażu tzw. beczek cylindra oraz pozwala kontrolować przebieg procesu poprzez obserwację po otwarciu cylindra. Sekcje cylindra wytłaczarki mieszającej:Kilka konstrukcji sekcji (wkładek) cylindra zapewnia konfigurowalność charakterystyczną dla wytłaczarki dwuślimakowej. Przyjrzymy się każdemu z tych typów stref ogólnie i bardziej szczegółowo, łącząc każdą sekcję cylindra z odpowiednią konfiguracją ślimaka dla działania jednostki specyficznego dla tej sekcji wytłaczarki. Każda sekcja cylindra wytłaczarki ma ścieżkę w kształcie cyfry 8, przez którą przechodzą segmentowe wały śrubowe (ślimaki wytłaczarki).

Długość wytłaczarki wyraża się jako stosunek długości do nominalnej średnicy ślimaka (L/D). W ten sposób zwiększanie skali staje się znacznie łatwiejsze, ponieważ małą wytłaczarkę o współczynniku L/D wynoszącym 40-48:1 można skalować do wytłaczarki o znacznie większej średnicy, również o długości L/D wynoszącej 40-48:1. Rozwój technologiczny w zakresie elementów ślimaków wytłaczarek przeznaczonych do operacji mieszania.Opracowano wiele skomplikowanych elementów ślimakowych do wytłaczarki dwuślimakowej do różnych operacji mieszania stopów polimerów i kompozytów polimerowych. Główną cechą tych elementów ślimakowych mieszających jest elastyczność w uzyskiwaniu zróżnicowanych kombinacji ślimaków poprzez wybór szerokiej gamy grubości tarczy i kąta naprzemiennego rozmieszczenia tarcz. Ponadto, oprócz elastyczności w projektowaniu kombinacji, rozwijane są pewne specjalne rozwiązania, na przykład nowe elementy ślimakowe promujące mieszanie wydłużone oraz specjalny segment cylindra z kilkoma rowkami, aby uzyskać synergiczne efekty mieszania między końcówką płytek a wewnętrzną powierzchnią cylindra z płytkimi rowkami. Specjalne elementy ślimaków wytłaczarki mieszającej stosowane do mieszania dwuślimakowego. Baza danych technicznych segmentów ślimaków wytłaczarek. Odgazowanie operacja wymagana przy mieszaniu polimerów w celu uzyskania pożądanych właściwości chemicznych fizycznych.Wytłaczarki dwuślimakowe współbieżne i przeciwbieżne, mogą służyć do odgazowywania, usuwania rozpuszczalników i wody z reakcji polimeryzacji lub do doprowadzania reakcji polimeryzacji do zakończenia. Wytłaczarki dwuślimakowe są znacznie skuteczniejsze w usuwaniu wysokich stężeń substancji lotnych w porównaniu z wytłaczarkami jednoślimakowymi. Odgazowanie odbywa się dzięki dobrym uszczelkom ze stopu i wysokiej próżni w celu odizolowania różnych etapów w wytłaczarce. Aby usunąć wysokie poziomy rozpuszczalnika w stężeniach rzędu części na milion (ppm), wymagane jest wysokie podciśnienie na wielu etapach, dlatego materiał jest poddawany działaniu próżni trzy lub cztery razy na całej długości cylindra wytłaczarki. Jeśli usuwane są rozpuszczalniki organiczne, są one kondensowane i ponownie wykorzystywane. W niektórych sytuacjach do stopionego polimeru zostanie wstrzyknięty środek odpędzający, aby pomóc w usunięciu rozpuszczalnika. Odgazowanie jest jedną z kilku operacji wymaganych przy łączeniu (mieszaniu) polimerów między sobą oraz z dodatkami i wypełniaczami w celu uzyskania pożądanych właściwości chemicznych fizycznych. Powstały związek w postaci granulatu musi być wolny od pustych przestrzeni i resztkowych substancji lotnych. W przypadku polimerów higroskopijnych które są podatne na hydrolizę lub degradację masy cząsteczkowej w wyniku obecności wilgoci, skuteczne odpowietrzanie podczas mieszania ma kluczowe znaczenie dla osiągnięcia akceptowalnych właściwości fizycznych. Otwory wentylacyjne w cylindrze wytłaczarki mogą pracować pod ciśnieniem atmosferycznym lub pod próżnią, w zależności od wymagań procesu. Większość typowych procesów mieszania obejmuje oba typy odpowietrzania. Wytłaczarki mogą być wyposażone w wiele otworów odpowietrzających do usuwania dużych ilości pary wodnej, rozpuszczalników lub monomerów, jednocześnie zapewniając niski poziom resztkowych substancji lotnych w gotowym produkcie. Opracowano różnorodne konstrukcje otworów wentylacyjnych dla współbieżnych wytłaczarek dwuślimakowych, aby dostosować się do szerokiego zakresu zastosowań i materiałów; obejmują one otwory wentylacyjne w górnej lub(i) bocznej części cylindra wytłaczarki. Każdy z tych projektów ewoluował, aby przezwyciężyć pewne problemy związane ze standardowymi konstrukcjami otworów wentylacyjnych, które znajdują się na górze cylindra wytłaczarki. Warunkiem stabilnej pracy systemów odgazowania, zarówno atmosferycznych, jak i próżniowych, jest niski stopień wypełnienia ślimaków w strefach odgazowania oraz bariera wysokiego ciśnienia (wypełniony stopionym polimerem ślimak) przed otworem wentylacyjnym.

Problemy z wentylacją cylindra wytłaczarki można podzielić na dwie kategorie:

Każdy z tych problemów ma unikalne rozwiązania, jak opisano poniżej.

Wytłaczarki badawcze LE-2CC 2x24mm lub LE-2CC 2x20mm zapewniają naukowcom wysoką zdolność do odwzorowania i projektowania procesów przemysłowych w warunkach laboratorium badawczego. Ze względu na wysoką złożoność procesu wytłaczania, wytłaczarka badawcza powinna posiadać wszystkie możliwości wytłaczarek przemysłowych a nawet je przewyższać pod względem wyposażenia i funkcjonalności. Zmniejszenie skali maszyny w połączeniu z wszechstronnymi możliwościami dostosowania do prawie każdego zadania przetwarzania i łatwą obsługą systemu stanowią wyróżnik wytłaczarek laboratoryjnych jako doskonałego instrumentu przeznaczonego do badań.Oferujemy wytłaczarki laboratoryjne dwuślimakowe o średnicach ślimaków: LE-2CC 2 x 12 mm oraz LE-2CC 2 x16 mm.

|