Mieszalniki pomiarowe |

|

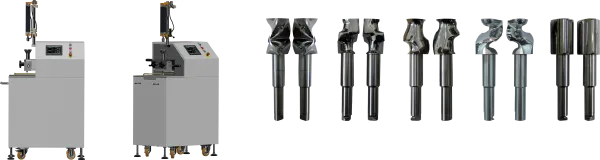

Mieszalniki pomiarowe przeznaczone do symulacji w skali laboratoryjnej procesów istotnych dla produkcji i przetwarzania polimerów oraz innych tworzyw sztucznych i materiałów plastycznych, poprzez mieszanie i ugniatanie. Można określić czas stapiania materiałów i powiązać z szacowanym czasem przebywania materiału w wytłaczarce. Badać przetwarzalność i właściwości materiałowe tworzyw termoplastycznych, duroplastów, elastomerów, ceramicznych materiałów formierskich, pigmentów i wielu innych tworzyw sztucznych i substancji plastycznych. Przemyślana konstrukcja zapewnia wydajne mieszanie, łatwą obsługę i czyszczenie dzięki trójdzielnej komorze mieszającej. |

Miksery pomiarowe do badań polimerów oraz innych materiałów i kontroli jakości.Zasadniczo mieszanie oznacza połączenie kilku materiałów wyjściowych o przeważnie różnych właściwościach i zwykle o różnym składzie, w celu utworzenia nowej substancji, mieszaniny. Celem jest osiągnięcie jak największej jednorodności (równomiernego rozkładu) w nowej substancji. Mieszalniki wsadowe to maszyny do nieciągłej produkcji jednorodnych mieszanek polimerowych, elastomerowych, ceramicznych lub innych. Surowiec jest ładowany przez górny otwór do podgrzewanej komory mieszalnika, gdzie jest homogenizowany przez specjalnie ukształtowane łopatki mieszające. Moment obrotowy rotorów mieszalnika i temperatura materiału są mierzone i rejestrowane podczas procesu mieszania w sposób ciągły. Wartość momentu obrotowy odzwierciedla opór, jaki materiał stawia obracającym się łopatkom podczas procesu mieszania. Wszystkie mierzone parametry można zwizualizować w funkcji czasu. Otrzymany wykres ilustruje zależność między momentem obrotowym (lepkością) a temperaturą w czasie pomiaru, a także pokazuje jak zmiany strukturalne materiału wpływają na wartość momentu obrotowego. Budowa mieszalnika pomiarowego (reometru momentu obrotowego).Mieszalnik pomiarowy (reometr momentu obrotowego) jest zbudowany z termostatowanej komory, w której są umieszczone dwa obracające się przeciwbieżnie rotory. W trakcie pracy mieszalnika materiał znajdujący się w komorze jest ogrzewany oraz mieszany poprzez rotory. Podczas tego procesu w sposób ciągły rejestrowane są wartości temperatury i momentu obrotowego. Reometr posiada modułową konstrukcję komory badawczej dzięki czemu demontaż komory oraz rotorów jest łatwy dzięki temu czyszczenie urządzenia zajmuje niewiele czasu. Reometr momentu obrotowego w unikalny sposób umożliwia scharakteryzowanie zachowania reologicznego granulatów poprzez korelację konsystencji z wartością liczbową momentu obrotowego i temperatury. Reometria momentu obrotowego.Reometria momentu obrotowego jest szeroko stosowana w przemyśle, ponieważ struktura materiału nie jest naruszona. W rezultacie technika ta zapewnia wysoce reprezentatywne pomiary. Metoda nadaje się do środowisk laboratoryjnych, produkcyjnych i kontroli jakości. Urządzenia są szybkie w użyciu i proste w obsłudze. Najbardziej uniwersalnymi mieszalnikami są mieszalniki o pojemności komory 30 - 50 ml, Mieszalniki z wysokotemperaturowym ogrzewaniem elektrycznym, wyróżniają się elektrycznym kondycjonowaniem temperatury w trzech strefach sterowania z chłodzeniem wodą lub sprężonym powietrzem. Funkcja ta pozwala na rozszerzenie zakresu roboczego do maksymalnej temperatury 400 °C. Te mieszalniki pomiarowe doskonale nadają się do materiałów z rodziny PAEK takich jak PEEK o temperaturze topnienia powyżej 300 °C. Mieszalniki pomiarowe wyróżniają się szczególnie precyzyjnym ogrzewaniem/chłodzeniem i równomiernym rozkładem temperatury. Inną godną uwagi cechą jest stosunek prędkości obrotowej wirnika wynoszący 2: 3 co pozwala na lepsze różnicowanie, zwłaszcza podczas testowania polimerów o niskiej lepkości. Badania reologiczne za pomocą mieszalnika opiera się na pomiarze momentu obrotowego oraz temperatury mieszanego materiału. Dlatego w mieszalniku został zastosowany trzy strefowy system kontroli temperatury oraz precyzyjne cyfrowe regulatory temperatury komory. Zastosowanie trzech stref zapewnia uzyskanie takiej samej temperatury w całej wewnętrznej powierzchni komory pomiarowej i co zatem idzie równomiernego rozkładu temperatury badanej próbki w całej objętości. Drugim ważnym pomiarem jest pomiar i kontrola momentu obrotowego. Zgodnie z definicją fizyczną moment obrotowy jest wektorowym iloczynem siły prostopadłej do osi obrotu wirującego obiektu i ramienia tej siły. Jest on bezpośrednim czynnikiem wpływającym na przyśpieszenie kątowe. Pomiar momentu obrotowego odbywa się cyfrowo za pośrednictwem falownika sterującego praca układu napędowego. Falownik posiada w pamięci zapisany matematyczny model silnika, którego prace kontroluje, dzięki temu oraz precyzyjnemu pomiarowi prądu możliwy jest precyzyjny pomiar momentu obrotowego reometru obrotowego. Dodatkową korzyścią zastosowania nowoczesnego falownika jest precyzyjna kontrola prędkości obrotowej rotorów mixera (reometru). Opisane funkcjonalności są możliwe dzięki systemowi Regulacji Serwo (SC-ASM) który jest zaawansowaną techniką regulacji serwomechanizmów.: SC (Servo Control) - Kontrola serwomechanizmu, w której zadania obejmują precyzyjne ustawienie położenia, kontrolę prędkości oraz dynamiki ruchu. Zazwyczaj stosowane są zaawansowane algorytmy, takie jak PID (Proportional-Integral-Derivative) oraz zaawansowane metody adaptacyjne. Adaptacyjne algorytmy sterowania dostosowują swoje parametry w czasie rzeczywistym w odpowiedzi na zmieniające się warunki pracy. Metody te obejmują adaptacyjne regulatory PID oraz zaawansowane techniki, takie jak sterowanie rozmyte i sterowanie optymalne. ASM (Advanced Servo Mechanism) - Zaawansowany mechanizm, który obejmuje dodatkowe funkcjonalności takie jak dynamiczna kompensacja błędów, adaptacyjne algorytmy sterowania, a także integrację z systemami wizyjnymi oraz czujnikami siły. Regulacja (SC-ASM) to zaawansowany system kontroli serwomechanizmów, który zapewnia precyzyjne sterowanie pozycją, prędkością momentem obrotowym i dynamiką ruchu miksera. Bezpieczeństwo obsługi zapewnia system bezpiecznego wyłączenia momentu (STO)” zgodny z SIL 3 (EN IEC 62061/EN IEC 61508) oraz Performance Level e (EN ISO 13849-1) |