Drukarki 3D wielkogabarytowe zasilane granulatem  |

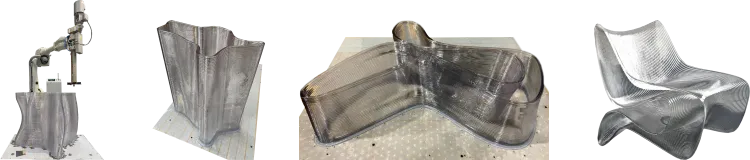

Drukowanie addytywne z wykorzystaniem granulatu, innowacyjna metoda produkcji części o dużych gabarytach.Drukarki 3D do druku części do dużych gabarytach są rozwiązaniem problemów druku elementów o dużych gabarytach jest zastosowanie głowicy do drukarki 3D zasilanej bezpośrednio granulatem tworzyw sztucznych. Jest to rozwiązanie dostępne na rynku w postaci głowic, które można instalować na ramieniu robota przemysłowego lub w układzie kartezjańskim obrabiarki CNC. Oferta obejmuje głowice zbudowane w oparciu o wytłaczarki jednoślimakowe o średnicach ślimaków od 16 do 60 mm. Oferowane głowice do drukarek 3D osiągają wydajności od ok 1,5kg/h dla głowicy średnicy 16mm do ok 150 kg/h dla głowicy o średnicy 60 mm. Dzięki technologii FDM możliwe staje się tworzenie złożonych geometrii i części z wewnętrznymi wnękami z zachowaniem bardzo wysokiej wydajności druku 3D. Wytwarzanie przyrostowe z wysoką wydajnością tworzy znaczące przewagi konkurencyjne dla organizacji. Niezależnie od tego, czy potrzebujesz lokalnej produkcji części zamiennych na żądanie. Niestandardowych produktów, lekkich projektów, integracji funkcjonalnej lub całkowicie nowych pomysłów. Przemysłowe wydajne wielkogabarytowe drukowanie 3D jest idealnie dopasowane do Twoich potrzeb i teraz posiada możliwości znacznie większe niż wymagane do szybkiego prototypowania. |

Technologia druku 3D częsci o dużych gabarytach bezpośrednio z granulatu tworzyw termoplastycznych.Drukowanie addytywne, znane również jako drukowanie 3D, rewolucjonizuje tradycyjne metody produkcyjne poprzez generatywne tworzenie trójwymiarowych obiektów. Drukowanie 3D to innowacyjna technologia, która odmienia sposób wytwarzania przedmiotów w różnych dziedzinach, od medycyny po przemysł lotniczy. Jednym z najnowszych postępów w tej dziedzinie są drukarki 3D wykorzystujące granulat do produkcji części o dużych gabarytach. Tradycyjne drukarki 3D wykorzystują filament lub żywicę jako materiał wyjściowy do tworzenia obiektów warstwa po warstwie. Jednakże, nowa generacja drukarek 3D korzystających z granulatu, zamiast używać gotowych filamentów czy żywic, wykorzystuje granulat. Drukarki 3D zasilane granulatem reprezentują nową erę w produkcji części o dużych gabarytach. Ich zalety, takie jak szybkość, elastyczność projektowania i koszty, sprawiają, że są one coraz bardziej popularne w różnych branżach przemysłu. Pomimo wyzwań technologicznych, rozwój tej technologii zapowiada rewolucję w sposobie wytwarzania i projektowania części złożonych. Wcieliliśmy ten pomysł w życie, rozwijając możliwości produkcji addytywnej pod względem skali, kształtu i materiałów za pomocą modułowego systemu do wielkoformatowego druku 3D. Nasz wielkoformatowy system wytwarzania przyrostowego może być wyposażony w głowicę wytłaczającą, z bezpośrednim i ciągłym podawaniem granulatu tworzywa o wydajności od ok 2 do 60 kg/h w zależności od zastosowanego modelu wytłaczarki. System może wytwarzać komponenty z szerokiej gamy tworzyw termoplastycznych i kompozytów (zarówno pochodzących z pierwotnego, jak i pochodzących z recyklingu) w postaci granulek. To sprawia, że system idealnie nadaje się do produkcji części o dużych gabarytach, takich jak: elementy konstrukcyjne, oprzyrządowanie, prototypy oraz części, które odkrywamy każdego dnia. Opracowaliśmy system jako zintegrowane rozwiązanie sprzętowe i programowe, które można dostosować do różnych zastosowań i wymagań produkcyjnych, dzięki czemu każdy element można dostosować do różnych potrzeb użytkownika końcowego. Nasze rozwiązanie jest jednym z wiodących systemów wielkogabarytowego druku 3D na świecie przeznaczonym dla klientów, którzy chcą produkować części na żądanie i na miejscu. Jest to możliwe dzięki modułowemu podejściu do budowy urządzeń, które przyjęliśmy na etapie projektowania i rozwoju systemu. Stworzyliśmy system na postawie naszego dużego doświadczenia w zakresie projektowania i budowy maszyn oraz kilkunastoletniego doświadczenia w zakresie projektowania i budowy specjalistycznych wytłaczarek jednio i dwuślimakowych. Obecnie nasza najnowocześniejsza technologia pomaga naszym klientom osiągać cele związane z produktywnością, wydajnością i zrównoważonym rozwojem.

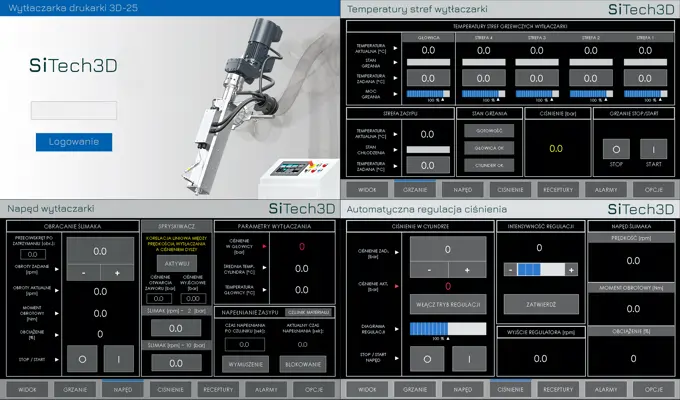

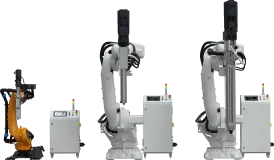

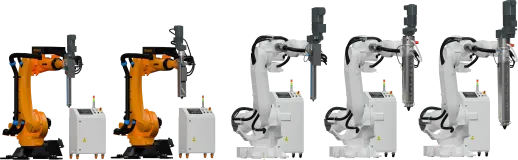

Rys.1 System wielkoformatowego druku 3D. Zintegrowane rozwiązanie do druku 3d z kompletem podstawowych elementów:1. Wytłaczarka.Pierwszym kluczowym elementem systemu jest wytłaczarka, która ma wpływ na jakość wytłaczanego stopu i co zatem idzie o jakości drukowanej części. Konkretny typ układu uplastyczniającego wytłaczarki dobierany jest adekwatnie do specyfiki przetwarzanego tworzywa. Ślimak wytłaczarki odpowiada bowiem za jakość i konsystencję wytłaczanego tworzywa. Istnieje wiele możliwych konfiguracji ślimaków stosowanych w wytłaczarkach. Kluczowymi parametrami wytłaczarki są jakość uplastycznienia materiału oraz jego homogenizacja, czyli dokładne wymieszanie składników. Więcej informacji o procesie wytłaczania przeczytasz pod adresem www.sitech3d.pl/artykul/192/przetwarzanie-tworzyw-sztucznych-metoda-wytlaczania 2. System sterowania wytłaczarki.Nasze wytłaczarki przeznaczone do pracy w drukarkach 3D są wyposażone w autonomiczny system sterowania dzięki czemu mogą współpracować w zasadzie z dowolnym robotem. System zapewnia pełną kontrolę pracy wytłaczarki w zakresie precyzyjnej kontroli temperatury wszystkich stref układu uplastyczniającego, momentów obrotowych, ciśnień i sił osiowych, retrakcji. Ponadto system kontroluje temperaturę strefy karmienia wytłaczarki, która może być chłodzona wodą lub powietrzem. Dodatkowo system może kontrolować chłodzenie drukowanego elementu za pomocą wentylatorów lub sprężonego powietrza, system kontroluje prędkość obrotowa i wydajność wentylatorów lub w przypadku sprężonego powietrza ciśnienie i wydajność. System sterowania wytłaczarki jest przystosowany do bezproblemowej dwukierunkowej komunikacji z kontrolerem robota. Jest to możliwe dzięki zastosowaniu standardowych protokołów w tym OPC UA (Unified Architecture) oraz Ethernet TC/IP. Umożliwia to bezproblemową transmisję danych pomiędzy wytłaczarką i robotem oraz z innymi drukarkami 3D. Możliwa też jest transmisja do systemów MES/ERP lub do chmury, łącząc kontrolery i drukarki SiTech3D z chmurą w celu prawdziwie połączonej produkcji addytywnej. Dodatkowa korzyścią jest możliwość podłączenia do systemu całej gamy czujników np. czujników temperatury pracujących w podczerwieni w celu pomiaru temperatury drukowanych elementów.

Rys.2 Przykładowe ekrany systemu sterowania wytłaczarką drukarki 3D. 3. Ramię robotyczne (Wieloosiowy robot przemysłowy).Nasz system wykorzystuje roboty przemysłowe jako wsparcie ruchów, aby wykorzystać ich elastyczność dzięki możliwości ruchu w układzie 6-osiowym. Pozwala to na drukowanie bardzo złożonych geometrii, które mogą wymagać skomplikowanych ścieżek druku, drukowania pod kątem 45°, tworzenia pustych struktur. Ramiona robotyczne są łatwe w zarządzaniu logistycznym i mogą być łatwo transportowane i ustawiane w istniejących przestrzeniach produkcyjnych bez konieczności budowania elementów konstrukcyjnych. Nasze wytłaczarki pracują z różnymi modelami robotów ABB oraz KUKA i mogą być dostosowane do współpracy z robotami innych firm. Nasze głowice do drukarek 3D zasilane granulatem mogą też być integrowane z frezarkami CNC lub instalowane w układzie kartezjańskim. 4. System przygotowania (suszenia) granulatu do wytłaczania.W przypadku tworzyw sztucznych, a w szczególności w przypadku tworzyw konstrukcyjnych bardzo ważne znaczenie ma wilgotność granulatu, który zostanie użyty do wytłaczania. Kluczowym czynnikiem jest zastosowanie właściwej metody suszenia i utrzymania specyficznych dla danego typu tworzywa parametrów suszenia. Bez spełnienia tych warunków nie jest bowiem możliwe wydrukowanie części o wysokiej jakości Tworzywa nie higroskopijne takie jak PS, PVC, PE, PP, nie chłoną wilgoci z otoczenia, wilgoć może osadzać się jedynie na powierzchni granulatu. Sytuacja jednak ulega zmianie, kiedy do tworzywa niewykazującego skłonności do wchłaniania wilgoci, dodamy wypełniacz, który jest higroskopijny. W takim przypadku tworzywo zaczyna pochłaniać wilgoć i należy poddać je procesowi suszenia. Większość tworzyw technicznych jak PA, PC, PET, ABS, ASA, ma właściwości higroskopijne. Oznacza to, że woda zostaje wchłonięta i znajduje się również wewnątrz granulatu i musi zostać usunięta z wnętrza granulatu w procesie suszenia. Jeśli materiał nie zostanie dobrze wysuszony przed procesem wytłaczania, wówczas dochodzi podczas uplastyczniania tworzywa do jego reakcji z parą wodną. Reakcja hydrolizy prowadzi do zmian w strukturze cząsteczkowej tworzywa. Wyroby, które zostaną wykonane w takich warunkach mają często całkiem inne, znacznie gorsze własności fizyczne. Dotyczy to głównie spadku wytrzymałości na udarność i rozciąganie. Para wodna może również prowadzić do spienienia tworzywa co również prowadzi do utraty właściwości. Proces suszenia i kontroli zawartości wilgoci w tworzywie to czynność wymagająca użycia specjalistycznych urządzeń. SiTech3d może wyposażyć system druku 3D w odpowiednie urządzenia służące o osuszania granulatów przed wytłaczaniem. W takim przypadku cały układ zasilania (karmienia) wytłaczarki zamontowanej na ramieniu robota jest szczelny i odizolowany od otoczenia oraz działa w sposób automatyczny. Suszenie tworzyw sztucznych stanowi istotny element w projektowaniu procesu wytłaczania. W przypadku wielu tworzyw sztucznych, a w szczególności materiałów wykazujących tendencję do wchłaniania wilgoci, kluczowym aspektem jest zastosowanie właściwej metody suszenia oraz poprawnego ustawienia i utrzymania parametrów suszenia: temperatury, punktu rosy, przepływu powietrza i czasu. 6. System bezpieczeństwa i kontroli obszaru pracy robotycznej drukarki 3d.W obecnych czasach roboty przemysłowe wykorzystywane są w obszarach produkcyjnych, w których przedtem nigdy ich nie było. Klasyczne połączenie zamkniętej przestrzeni poprzez wygrodzenie (klatkę) wraz z robotem w środku jest powszechnie stosowanym rozwiązaniem jednak nie jest już jedynym możliwym do zastosowania systemem bezpieczeństwa dla robotów na liniach produkcyjnych. Coraz częściej roboty przemysłowe spotykane są w obszarach, gdzie pracuje operator lub gdzie operator musi mieć częsty dostęp. Coraz to bardziej zaawansowane systemy bezpieczeństwa tworzone przez producentów robotów ułatwiają integrację maszyn nie obniżając przy tym ich możliwości. SafeMove2 jest to system bezpieczeństwa stworzony przez firmę ABB oraz wykorzystywana w robotach przemysłowych ABB. SafeMove2 dostarcza rozwiązania eliminujące konieczność stosowania barier bezpieczeństwa, takich jak klatki bezpieczeństwa czy kurtyny świetlne. Zastosowanie tej funkcji polega na dołączeniu do kontrolera robota karty wraz z dedykowanych software, co umożliwia zastosowanie dodatkowych funkcji bezpieczeństwa w robocie. Inni producenci robotów przemysłowych oferują analogiczne systemy bezpieczeństwa. Różnorodność funkcji bezpieczeństwa dla robotów przemysłowych sprawia, że stosowanie klasycznego robota w klatce wraz z przyciskiem zatrzymania awaryjnego, jako główna funkcja bezpieczeństwa niekoniecznie musi być stosowane. Co prawda wyraźnie wydzielona i ogrodzona przestrzeń niewątpliwie są intuicyjne, stwarzają poczucie bezpieczeństwa i zapewne to rozwiązanie jeszcze długo będzie stosowane. Nowoczesne funkcje bezpieczeństwa pozwalają na wdrażanie procedur, gdzie wymagana jest szybkość robota w parze z szybkim przezbrojeniem czy serwisem przy zachowaniu bezpiecznej pracy dla operatorów. Należy jednak wiedzieć, że roboty to niebezpieczne maszyny i żadne środki bezpieczeństwa zastosowane w aplikacji nie zmniejszą do wartości zerowej ryzyka urazów dla obsługi. W przypadku drukowania wysokowydajnych, wysokotemperaturowych kompozytów i polimerów, które wymakają zastosowania kontrolowanego środowiska pracy drukarki możliwe jest zastosowanie całkowicie zamkniętych przestrzeni. Zamknięta przestrzeń, w której odbywa się druk pozwala na zapewnienie bezpieczeństwa obsługi oraz umożliwia kontrolę czynników środowiskowych. Takie rozwiązanie pozwala kontrolować temperaturę oraz wilgotność powietrza w komorze druku analogicznie jak to ma miejsce w mniejszych drukarkach 3D. Możliwa jest kontrola ilości wymian powietrza oaz zastosowanie filtrów powietrza i wyciągów. Możliwe są dwa sposoby wykonania:

|

.webp)