Wytłaczarki współbieżne i przeciwbieżne dla farmacji.Powszechne stało się stosowanie współbieżnych wytłaczarek dwuślimakowych do wytwarzania na gorąco układów amorficznego leku i polimeru. W miarę jak kandydaci na leki małocząsteczkowe opuszczają laboratoria badawcze stają się coraz bardziej skomplikowani strukturalnie. Zastosowanie laboratoryjnych wytłaczarek współbieżnych i przeciwbieżnych w farmacji.Wytłaczanie leków na gorąco (HME) stało się solidną technologią przetwarzania w przemyśle farmaceutycznym, gdzie wykorzystuje się ją do wytwarzania różnych postaci dawkowania, w tym granulek, peletek, tabletek, leków przezskórnych, implantów i półproduktów procesowych w celu kontrolowanego uwalniania i poprawy rozpuszczalności substancji terapeutycznych. Wytłaczarki dwuślimakowe są stosowane ze względu na ich zdolność do tworzenia jednorodnych mieszanin leków i polimerów. Wytłaczarki dwuślimakowe współbieżne i przeciwbieżne służą do topienia, ścinania i pompowania materiałów polimerowych. Jednakże ich różne geometrie zmieniają względne wielkości dodatniego przemieszczenia i ścinania. Jeśli chodzi o przetwarzanie polimerów termotopliwych, wytłaczarki współbieżne są szeroko stosowane do mieszania i wytłaczania tworzyw sztucznych do późniejszego wykorzystania w procesach formowania wtryskowego lub kolejnych procesach wytłaczania. Wytłaczarki przeciwbieżne są często, ale nie wyłącznie, stosowane w procesach wymagających stabilnego lub wysokiego ciśnienia wyjściowego. Wytłaczarka przeciwbieżna zapewnia większy stopień wyporu, a ścinanie rozciągające występuje na całej długości ślimaka, nawet w sekcjach transportowych. Z drugiej strony, wytłaczarki współbieżne są postrzegane jako oferujące szerszy zakres możliwości mieszania. Współbieżne wytłaczarki dwuślimakowe są wykorzystywane w celu zwiększenia rozpuszczalności leków w matrycy polimerowej. Właściwości leków małocząsteczkowych pojawiających się w fazie rozwoju w ciągu ostatniej dekady wskazują na tendencję w kierunku niższej rozpuszczalności. Wraz z tą tendencją we właściwościach cząsteczek leku, konfiguracja wytłaczarki i warunki jej pracy stają się coraz bardziej krytyczne dla zapewnienia rozpuszczenia tych leków w polimerze podczas czasu przebywania w wytłaczarce. W szczególności, zastosowanie wyższych temperatur, topienia leku podczas procesu może być niemożliwe ze względu na zakres roboczy polimeru. Nowe cząsteczki, które są kandydatami na leki stają się coraz bardziej złożone i mają zwiększoną liczbę ciężkich atomów. Niewątpliwie cechy te prowadzą do zwiększonej wrażliwości na degradację w stanie amorficznym lub po stopieniu, powodując dalsze naciski na to, aby proces wytłaczania przebiegał w niższych temperaturach. W przypadku leków wrażliwych termicznie o wysokiej masie cząsteczkowej należy ocenić i kontrolować równowagę pomiędzy wydajnością mieszania a ekspozycją termiczną, aby zapewnić bezpieczeństwo i skuteczność produktu końcowego. Ważnym czynnikiem jest precyzyjna kontrola temperatury, którą muszą zapewnić układy grzania i chłodzenia wytłaczarek laboratoryjnych. Mechanizm transportu tworzywa w wytłaczarkach dwuślimakowych w dużym stopniu zależy od stopnia zazębiania się ślimaków. W wytłaczarkach dwuślimakowych oprócz transportu wleczonego występuje również mechanizm wyporu (Positive displacement). Stopień działania mechanizmu wyporu zależy od stopnia w jakim zazębiają się ślimaki wytłaczarki. W największej skali występuje on w przypadku wytłaczarek przeciwbieżnych w których ślimaki zazębiają się. W przypadku ślimaków nie zazębiających się ten mechanizm nie występuje. Wytłaczarki dwuślimakowe nie zazębiające się przypominają w zasadzie wytłaczarki jednoślimakowe i z tego powodu nie mają tak dobrych zdolności transportu tworzywa, jak wytłaczarki o szczelne zazębiających się ślimakach. Kolejną ważną różnicą jest rozkład prędkości tworzywa w cylindrze wytłaczarki. W wytłaczarkach dwuślimakowych ten rozkład jest bardzo złożony i trudny do opisu matematycznego. Ten skomplikowany mechanizm przepływu powoduje, że wytłaczarki dwuślimakowe mają dobrą zdolność do mieszania i odgazowania stopu polimeru. Ponadto charakteryzują się dobrą wymianą ciepła oraz szybkim uplastycznianiem polimerów. Wytłaczarki dwuślimakowe mają wiele zalet, które są wręcz niezbędne w procesie prowadzenia badań nad wytłaczaniem preparatów farmaceutycznych, mają też wady. Są drogie, posiadają złożoną mechaniczną konstrukcje oraz są trudne do wykonania. Wytłaczarki współbieżne w zastosowaniach farmaceutycznych.Wytłaczanie dwuślimakowe współbieżne jest stosowane głównie w procesach mieszania tworzyw, napełniana, odgazowywania czy wytłaczania reaktywnego. W wytłaczarce dwuślimakowej współbieżnej tworzywo przepływa z jednego ślimaka na drugi i przemieszcza się wzdłuż linii mającej kształt ósemki dzięki czemu droga tworzywa w cylindrze jest wydłużona i co zatem idzie czas przebywania również jest wydłużony. Ponadto w szczelinie między ślimakami wytłaczarki występuje ruch przeciwbieżny w wyniku, którego są w tym obszarze generowane duże naprężenia ścinające. Dlatego też, ten sposób wytłaczania znajduje zastosowanie w wielu procesach przetwórstwa tworzyw termoplastycznych. Wytłaczanie współbieżne przeważnie jest realizowane z dozowanym karmieniem, co sprawia, że profil ciśnienia w cylindrze wytłaczarki w zależności od konfiguracji ślimaków może nie być ciągły i może zawierać strefy, w których ciśnienie zmniejsza się do wartości zerowej. W tych strefach, gdzie nie jest generowane ciśnienie, możliwe jest instalowanie bocznych dozowników dodatków modyfikujących tworzywo, napełniających i wzmacniających. W tych obszarach można również instalować systemy odgazowania atmosferycznego lub próżniowego. Można też instalować systemy odprowadzające produkty reakcji chemicznych podczas wytłaczania reaktywnego. W wytłaczarkach dwuślimakowych współbieżnych podczas obrotu ślimaków tworzywo jest transportowane z kanału jednego ślimaka do kanału drugiego ślimaka. Przepływ tworzywa ma charakter wleczony, w związku z tym przypomina pod tym względem przepływ w wytłaczarce jednoślimakowej, jednak podczas przemieszczania między ślimakami tworzywo przebywa dłuższą drogę i jest poddawane większemu ścinaniu.

Rys.1. Schemat przepływu tworzywa w wytłaczarce współbieżnej: Qd-przepływ wleczony, Qp-przepływ ciśnieniowy, Qa-przepływ osiowy, Ql-przepływów przeciekowy.

Rys.2. Schemat generowania naprężeń w wytłaczarce dwuślimakowej współbieżnej.

Rys.3. Schemat przepływu tworzywa w wytłaczarce dwuślimakowej współbieżnej. Wytłaczarki przeciwbieżne w zastosowaniach farmaceutycznych.Wytłaczarki dwuślimakowe przeciwbieżne, zapewniają dobre karmienie wytłaczarki tworzywem zwłaszcza w przypadku materiałów w postaci proszku czy tworzyw wykazujących właściwości poślizgu. W porównaniu z wytłaczarką współbieżną krótszy i mniej zróżnicowany jest czas pobytu cząstek polimeru w cylindrze wytłaczarki. Przepływ tworzywa w wytłaczarce dwuślimakowej przeciwbieżnej jest całkowicie inny niż przepływ w wytłaczarce dwuślimakowej współbieżnej. Kluczowym czynnikiem tego przepływu jest podobny do działania pompy tzw. mechanizm wyporu, który nie występuje w innych rodzajach wytłaczarek. Stopień występowania mechanizmu wyporu zależy od stopnia zazębienia ślimaków wytłaczarki. Występuje w przypadku wytłaczarek przeciwbieżnych ściśle zazębiających się. Nie występuje tutaj przepływ wleczony, tak że niewielkie jest rozpraszanie energii. Wytłaczanie przeciwbieżne, podobnie jak wytłaczanie współbieżne jest zazwyczaj realizowane z dozowanym karmieniem. Dozowanie powoduje, że profil ciśnienia w tej wytłaczarce nie jest ciągły i zawiera strefy, w których ciśnienie zmniejsza się do zera analogicznie jak w wytłaczarce współbieżnej. W tych strefach, można instalować boczne dozowniki dodatków napełniających, wzmacniających czy też modyfikujących tworzywo. W procesie wytłaczania przeciwbieżnego tworzywo nie przepływa z jednego ślimaka wytłaczarki na drugi, tak jak ma to miejsce w wytłaczarce współbieżnej. W szczelinie między ślimakami występuje ruch współbieżny i dlatego w tym obszarze nie są generowane duże naprężenia ścinające, jak przy wytłaczaniu współbieżnym. Wytłaczarka ma zalety niskiej prędkości obrotowej, niskiej wartości ciepła generowanego przy ścinaniu. Z tych powodów ryzyko przegrzania materiału jest mniejsze zwłaszcza w połączeniu z precyzyjnymi i wydajnymi układami grzania i chłodzenia cylindra, dlatego w takiej konfiguracji szczególnie nadaje się do formowania i przetwarzania materiałów wrażliwych na ciepło.

Rys.4. Schemat przepływu tworzywa w wytłaczarce przeciwbieżnej (przepływy przeciekowe): Qc-przepły walcowy, Qf-przepływ wierzchołkowy, Qt-przepływ ciśnieniowy, Qs-przepływ boczny.

Rys.5. Schemat generowania naprężeń w wytłaczarce dwuślimakowej przeciwbieżnej.

Rys.6. Schemat przepływu tworzywa w wytłaczarce dwuślimakowej przeciwbieżnej.

Rys.7 Siatki wykorzystywane do symulacji przepływu w wytłaczarkach dwuślimakowych współbieżnych i przeciwbieżnych.

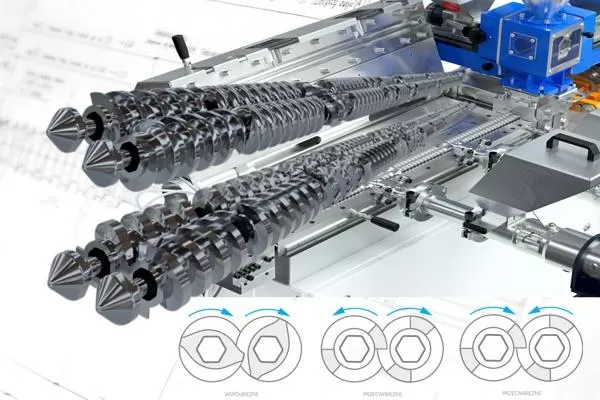

Przeciwbieżny, zazębiający się TSE dzieli wiele cech / atrybutów ze swoim współbieżnym, zazębiającym się kuzynem TSE, z wyjątkiem ślimaków obracających się w przeciwnych kierunkach. Ślimaki mogą być modułowe lub jednoczęściowe, a stosunki Do/Di wynoszą zazwyczaj 1,5-1,6. Obroty ślimaków są na ogół niższe w porównaniu do wytłaczarek współbieżnych, z maksimum około 600 obr./min dla wersji szybkoobrotowej i mniej niż 50 obr./min dla wersji wolnoobrotowej. Współbieżne i przeciwbieżne elementy śrubowe TSE.W przeciwbieżności prędkości powierzchniowe w zazębieniu są w tym samym kierunku, co powoduje, że materiały są wtłaczane w górę przez ślimaki, co jest określane jako szczelina kalandrująca, gdzie występuje bardzo skuteczny efekt mieszania rozciągającego. Przy wyższych prędkościach obrotowych ślimaków, efekty ugięcia ślimaków powodują kontakt metalu z metalem i zużycie, co ogranicza osiągalne obroty ślimaków. Oprócz efektu mieszania szczeliny kalandrowej, dostępna jest szeroka gama elementów ułatwiających mieszanie. Oprócz równoległej konstrukcji, stożkowe przeciwbieżne zazębiające się TSE są produkowane, w których strefa zasilania o dużej średnicy ma ciągły stożek do końca wylotowego (lub końcówek) ślimaków. Mała średnica wylotu zapewnia obszar małej objętości z pozytywnym efektem pompowania przeciwko ciśnieniu głowicy matrycy, a także minimalizuje ścinanie obrotowe i generowanie ciepła, gdy ślimaki pompują materiał przez matrycę. Stożkowe przeciwbieżne TSE są obecnie dostępne w sprzedaży.

Rys.8 Ślimaki stożkowej wytłaczarki przeznaczone do pracy przeciwbieżnej. Szerokie wykorzystanie przeciwbieżnych zazębiających się TSE sugeruje, że ten tryb powinien być częściej brany pod uwagę w przypadku produktów farmaceutycznych. Możliwe korzyści obejmują lepsze mieszanie przy niższych obrotach ślimaka, przetwarzanie formulacji z ciaśniejszym RTD i ulepszone pompowanie do matrycy. Do tej pory większość działań badawczych koncentrowała się wyłącznie na współbieżnym TSE; jednak przeciwbieżny TSE może okazać się realną i preferowaną alternatywą. Wytłaczarki dwuślimakowe przeciwbieżne mogą być korzystne w zastosowaniach farmaceutycznych. W praktyce wytłaczarki o konstrukcji przeciwbieżnej można skonfigurować bardziej jak pompę i mogą mieć one krótszy rozkład czasu przebywania stopu w cylindrze. Podczas opracowywania preparatów o stałej dyspersji, jak w przypadku wszystkich produktów farmaceutycznych, należy monitorować niskopoziomowe zanieczyszczenia powstałe w wyniku degradacji termicznej cząstek stopu, aby zapewnić bezpieczeństwo i skuteczność końcowej postaci leku. Zaobserwowano, że wytłaczarka przeciwbieżna tworzyła amorficzne stałe dyspersje w nieco niższej temperaturze i przy krótszym rozkładzie czasu przebywania w wytłaczarce, które również wykazywały bardziej pożądane właściwości.

Rys.9 Zaawansowana technicznie laboratoryjna wytłaczarka przystosowana do pracy współbieżnej i przeciwbieżnej (przełączana automatycznie) 2x12 mm L/D =40.

Rys.10 Miniaturowe linie laboratoryjne z (1) wytłaczarką dwuślimakową 2x12 mm z podajnikiem bocznym oraz (2) wytłaczarką jednoślimakową 12 mm. |

Zobacz także: Anatomia ślimaków segmentowych w wytłaczarkach dwuślimakowych współbieżnych Rodzaje wytłaczarek, poradnik technologiczny. Materiały polimerowe i właściwości termiczne części drukowanych Wytłaczarki, serce linii do produkcji filamentów dla druku 3D - Nowe wytłaczarki Wytłaczanie dwuślimakowe materiałów wysokoenergetycznych. Technologie czujników do monitorowania procesów w wytłaczaniu polimerów. Charakterystyka i zastosowania termoparowych czujników temperatury. Charakterystyka i zastosowania rezystancyjnych czujników temperatury PT100 i PT1000. |