Wytłaczarki dwuślimakowe pilotażowe |

Wytłaczarki dwuślimakowe pilotażowe LE-2C 2x32 mm.Wytłaczarki dwuślimakowe pilotażowe to mniejsze wersje wytłaczarek przemysłowych, ale większe od typowych wytłaczarek laboratoryjnych, wymagają więcej miejsca oraz większej mocy do zasilania. Używane są do prowadzenia eksperymentów, testów i badań w celu opracowania nowych produktów lub procesów produkcyjnych w skali większej niż laboratoryjna. Są one często wykorzystywane w przemyśle spożywczym, farmaceutycznym, kosmetycznym, tworzyw sztucznych i innych dziedzinach. Korzyścią z wykorzystania dwuślimakowych wytłaczarek pilotażowych jest możliwość przeprowadzenia testów i eksperymentów bez konieczności uruchamiania pełnowymiarowej linii produkcyjnej, co w przypadku wytłaczarek dwuślimakowych jest kosztowne. Umożliwiają one dokładne dostosowanie procesu produkcyjnego do specyficznych wymagań danego produktu przed wprowadzeniem go na rynek. Dają możliwość eksperymentowania, testowania i doskonalenia bez ryzyka dużych inwestycji i zmian na pełnej skali produkcyjnej. |

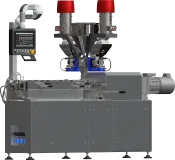

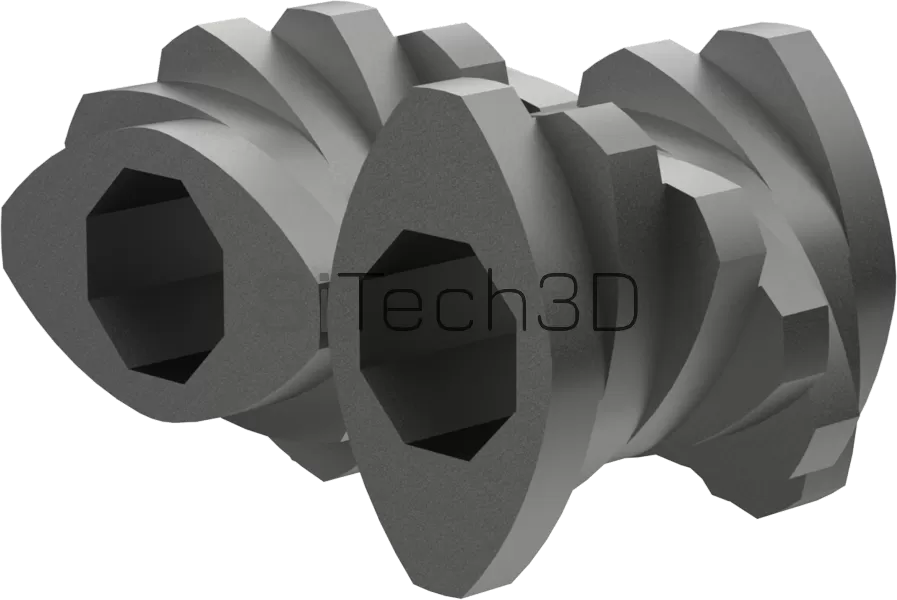

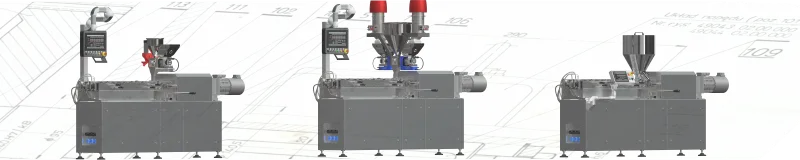

Wytłaczarki Laboratoryjne LE-2C 2x32 mm (concurrent rotation) to duże wytłaczarki laboratoryjne o wydajności przekraczającej 100 kg/h.Wytłaczarka LE-2C 2x32 mm została zaprojektowana jako interfejs pomiędzy laboratorium a instalacją przemysłową, ma bardzo zwartą konstrukcję, ponieważ łączy w sobie napęd i jednostkę przetwarzającą. Dzięki temu jest to najmniejszy i najbardziej oszczędzający miejsce system mieszania i wytłaczania w swojej kategorii na rynku i nadaje się do opracowywania receptur i produkcji na małą skalę różnych ekstrudatów z tworzyw sztucznych, gumy, żywności i pasz oraz wielu innych materiałów wytłaczanych. Inne możliwe zastosowania obejmują rozwój materiałów, kontrolę jakości, rozwój w dziedzinie recyklingu i analizy zachowania materiałów podczas procesu w instytutach badawczych i przemyśle. Dzięki tej mieszającej wytłaczarce pilotażowej (Big laboratory Compounder) zasoby mogą być efektywnie wykorzystywane w porównaniu z testami na dużych wytłaczarkach produkcyjnych. LE-2C 2x32 mm (concurrent rotation) oszczędza zasoby i działa jako łącznik między laboratorium a produkcją na dużą skalę. Dzieje się tak dlatego, że w obszarze zastosowań przemysłowych bezpośrednia skalowalność z laboratorium do zakładów produkcyjnych jest możliwa tylko w ograniczonym zakresie. Tutaj Big laboratory Compounder przejmuje rolę instalacji pilotażowej. Za pomocą wytłaczarki mieszającej (Big laboratory Compounder) można zoptymalizować parametry procesu do późniejszej produkcji w dużych zakładach. Big laboratory Compounder oferuje możliwość zwiększenia skali zarówno na poziomie laboratorium, jak i produkcji pilotażowej. Wytłaczarka LE-2C 2x32 mm (concurrent rotation) posiada rozbudowane funkcjonalności oraz bogate wyposażenie analogiczne jak mniejsze wytłaczarki laboratoryjne. Kluczowymi cechami wytłaczarki jest w otwierany dzielony w poziomie cylinder, który jest wyposażony w wymienne wkładki stanowiące powierzchnię roboczą. To sprawia, że ta wytłaczarka jest jedyną w swojej kategorii na rynku, w której operator ma pełny dostęp do procesu po operacji wytłaczania. Konstrukcja cylindra wytłaczarki umożliwia niezwykle łatwe czyszczenie, a użytkownik uzyskuje wizualny wgląd w proces wytłaczania. Konstrukcja cylindra wytłaczarki LE- 2C 2x32 mm pozwala na zmianę położenia dwuślimakowych podajników bocznych bez konieczności demontażu cylindra ponadto możliwe jest wykorzystanie podajników bocznych przeznaczonych dla wytłaczarki LE-2CC 2x24 mm co pozwala obniżyć koszty inwestycji w przypadku posiadania tych dwóch wytłaczarek. Cylinder wytłaczarki może być wyposażony w uniwersalne porty w górnej części cylindra. Te porty mogą być umieszczone w każdej strefie cylindra (4D) zatem cylinder o długości 40D (L/D=40) może posiadać dziewięć takich portów oraz port karmienia. Każdy uniwersalny port cylindra wytłaczarki wyposażony jest w wymienne zamknięcie (korek). Każdy korek może być nośnikiem dodatkowego wyposażenia procesowego lub pomiarowego dzięki czemu możemy w każdej strefie cylindra (4D) umieścić: odgazowanie atmosferyczne lub próżniowe, podajnik cieczy lub gazów (też w stanie nadkrytycznym), czujniki pomiarowe ciśnienia lub(i) temperatury. Pomimo niewielkich rozmiarów wytłaczarka charakteryzuje się szczególnie wysoką przepustowością wynoszącą minimum 100 kilogramów na godzinę i wyższym momentem obrotowym w porównaniu do urządzeń konkurencji (270 Nm. na jeden ślimak). Umożliwia to firmom z branży tworzyw sztucznych i przemysłu spożywczego mieszanie przy użyciu najmniejszych ilości próbek, utrzymując wielkość produkcji na niskim poziomie. Niskie zużycie materiałów nie tylko oszczędza koszty materiałów, ale jest także zrównoważone i korzystne w przypadku materiałów, które są trudne do zdobycia lub są drogie. Ponadto można zaoszczędzić na kosztach utylizacji materiałów testowych. Używając segmentowych współbieżnych, zazębiających się ślimaków wytłaczarka, wytwarza jednorodną mieszankę tworzywa sztucznego z próbek z dodatkiem (lub bez) wypełniaczy lub dodatków, takich jak elastomery termoplastyczne, tworzywa termoplastyczne, tworzywa konstrukcyjne, tlenki metali lub materiały ceramiczne. Wytłaczarka LE- 2C 2x32 mm (concurrent rotation) oferuje największą możliwą elastyczność zastosowań dzięki modułowej konstrukcji ślimaków z indywidualnymi elementami śrubowymi. Specjalnie dla indywidualnych wymagań dostępne są różne geometrie segmentów ślimaków wytłaczarki. Ze względu na wysoką złożoność procesu wytłaczania, duże wytłaczarki laboratoryjne powinny posiadać wszystkie możliwości wytłaczarek laboratoryjnych oraz większych wytłaczarek przemysłowych. Dostosowanie skali maszyny w połączeniu z wszechstronnymi możliwościami dostosowania do prawie każdego zadania przetwarzania i łatwa obsługa systemu stanowią wyróżnik wytłaczarek pilotażowych SiTech3D jako doskonałego instrumentu przeznaczonego do badań. Wytłaczarki dwuślimakowe przeznaczone do badań dużych ilości materiałów o średnicy ślimaków: 2x32 mm.

Dzięki starannemu projektowaniu oraz zastosowaniu materiałów i podzespołów wysokiej jakości nasze wytłaczarki badawcze są wiarygodne i powtarzalne zwłaszcza w zakresie parametrów mechanicznych, termicznych oraz systemów pomiarowych i dozowania. Wytłaczarki gwarantują krótki czas konieczny do wyczyszczenia i przygotowania do kolejnych badań. W praktyce laboratorium badawczego spełnienie takiego wymagania oznacza, że w krótkim czasie wytłaczarka musi osiągnąć i ustabilizować zadane przez naukowca parametry pracy, dotyczy to czasu nagrzewania i chłodzenia oraz co jest niezwykle ważne system ogrzewania i chłodzenia cylindra musi umożliwiać szybkie zmiany temperatury w górę i w dół w czasie trwania procesu. Nasze wytłaczarki laboratoryjne umożliwiają zmianę temperatury cylindra w górę w tempie ok 0,2 oC /s a w dół w tempie ok 0,12 oC/s. Wysokie tempo zmian temperatury powoduje, że wytłaczarka reaguje na zmiany dokonywane przez operatora w czasie zbliżonym do rzeczywistego. Zmiany zadanych parametrów są wiarygodne, powtarzalne i szybkie. Wszystkie dane pomiarowe są wiarygodne i rejestrowane w odstępach czasu zdefiniowanych przez użytkownika. Najkrótszy czas pomiędzy zapisami danych wynosi 1s dzięki czemu system pomiarowy może dostarczać bardzo dużych ilości danych, które mogą być analizowane i wizualizowane za pomocą takich popularnych narzędzi jak Excel. Ważne cechy użytkowe wytłaczarek dwuślimakowych laboratoryjnych LE-2C 2x32:

Zastosowanie wytłaczarek laboratoryjnych dwuślimakowych LE-2CC 2x32 mm:

Wytłaczarki laboratoryjne służą pogłębianiu zrozumienia możliwości procesu wytłaczania jako podstawowego procesu przetwarzania tworzyw sztucznych, żywności oraz innych materiałów plastycznych.W świecie nauki i produkcji, gdzie królują innowacja i wydajność, ewoluowały różne techniki i procesy, aby sprostać wymaganiom różnych gałęzi przemysłu. Wśród nich wyróżnia się wytłaczanie jako podstawowa i wszechstronna metoda stosowana w produkcji wielu przedmiotów codziennego użytku, od rur i przewodów po produkty spożywcze, a nawet filamenty do druku 3D. W swej istocie wytłaczanie jest procesem produkcyjnym polegającym na kształtowaniu surowców w profil o pożądanym przekroju poprzecznym za pomocą matrycy. Technika ta rozciąga się na tworzywa sztuczne, produkty spożywcze, metale, ceramikę i co czyni ją wszechobecną metodą przetwarzania w wielu gałęziach przemysłu. W procesie wytłaczania surowiec poddawany jest zagęszczaniu, ścinaniu, mieszaniu, napełnianiu, zmniejszaniu wielkości cząstek, przejściu fazowym i rozpadowi molekularnemu na skutek ścinania, które powstaje w wyniku działania ślimaków i tarcia cząstek materiału o siebie. Tak więc materiał po wejściu do cylindra wytłaczarki (układ uplastyczniający) zmienia się w postać stopioną dzięki wysokiemu ciśnieniu, wysokiej temperaturze i ścinaniu. Stop ten jest ostatecznie wytłaczany przez matrycę na końcu ślimaka i cylindra wytłaczarki, aby uzyskać pożądany kształt. Temperatura wewnętrzna zmienia się w zależności od rodzaju przetwarzanego polimeru lub mieszaniny polimerów i dodatków. Kiedy tworzywo sztuczne jest wytłaczane z matrycy, jest ono poddawane procesowi ochłodzenia, w którym czynnikiem chłodzącym może być powietrze lub woda. Zakresy zastosowań wytłaczarek laboratoryjnych powiększają się na skutek doskonalenia konstrukcji oraz wyposażenia oraz ważnej cechy, którą posiadają a mianowicie wytłaczarki umożliwiają pracę w sposób ciągły. Jeżeli zastąpimy np. reaktor zbiornikowy reaktorem w postaci wytłaczarki to będzie możliwa praca ciągła oraz modyfikowanie parametrów procesu w trakcie jego trwania dzięki małej objętości układu uplastyczniającego wytłaczarki, który będzie pracował jako reaktor przepływowy. Ponadto taki układ szybko reaguje na zmiany temperatury, obrotów ślimaków, zmiany dozowania składników a możliwości mieszania, rozcierania, ugniatania materiału są inne i zarazem większe niż w reaktorze zbiornikowym. Skalowanie ekstruzji, metodologia oparta na optymalizacji procesuOptymalizacja procesu polega na uzyskaniu wielowymiarowej przestrzeni zmiennych wyjściowych procesu na podstawie odpowiedniego zestawu danych wejściowych i wyszukaniu w tej przestrzeni wartości maksymalnych. Skalowanie polega na zmianie skali procesu w oparciu o określone kryteria, czyli zmianie procesu przy zachowaniu parametrów skalowania w taki sposób, aby proces po dokonaniu przeskalowania był jak najbardziej zbliżony do referencyjnych parametrów procesu. Polega ona na zmniejszeniu do minimum różnic pomiędzy parametrami charakteryzującymi proces referencyjny a procesem wynikowym. Można to osiągnąć poprzez zastosowanie technik optymalizacyjnych prowadzących do minimalizacji rozbieżności pomiędzy parametrami skalowanych procesów. Biorąc pod uwagę wytłaczarkę referencyjną o określonej geometrii i punkcie pracy, celem scale-up jest zdefiniowanie geometrii i warunków pracy docelowej wytłaczarki (na ogół znacznie różniącej się wielkością) w celu poddania przetwarzanego materiału tym samym warunkom przepływu i wymiany ciepła, dając w ten sposób produkty o tych samych właściwościach. Skalowanie to działanie polegające na zdefiniowaniu geometrii i/lub warunków pracy danej maszyny/sekwencji produkcyjnej, które odtwarzają warunki pracy innego urządzenia tego samego typu, ale różnej wielkości, przetwarzającego ten sam materiał. Jest to procedura o dużym znaczeniu praktycznym. Na przykład w przypadku wytłaczania polimerów dostępność reguł skalowania umożliwia projektowanie dużych wytłaczarek z wykorzystaniem wyników badań przeprowadzonych na maszynach w skali laboratoryjnej, często dobrze oprzyrządowanych które zostały opracowane w celu dogłębnego zrozumienia istotnych zjawisk fizycznych, chemicznych i reologicznych powstających podczas pracy. Skalowanie ekstruzji polega na ekstrapolacji cech (w zakresie środowiska termomechanicznego) wytłaczarki referencyjnej na inną wytłaczarkę tego samego rodzaju, ale o innych wymiarach (oznaczoną jako wytłaczarka docelowa) przetwarzającą ten sam materiał. W praktyce geometria i warunki obróbki wytłaczarki referencyjnej są znane, a celem jest określenie albo warunków pracy (jeśli istnieje docelowe urządzenie), albo geometrii i warunków pracy (jeśli maszyna ma być zaprojektowana lub zakupiona) docelowej wytłaczarki w taki sposób, aby główne pomiary wydajności obu maszyn były jak najbardziej podobne. Można to porównać do problemu optymalizacyjnego, jeśli celem jest określenie geometrii/warunków pracy docelowej wytłaczarki, które minimalizują różnice w wydajności w stosunku do wytłaczarki referencyjnej dla danej sytuacji przetwarzania. Stosując do badań miniaturowe wytłaczarki należy mieć na uwadze, że niewielkie rozmiary sprzyjają przenoszeniu ciepła w kierunku promieniowym (od grzałek do wnętrza cylindra i stopu), co nie zawsze jest prawidłowo uwzględniane w modelach uplastyczniających przyjętych do modelowania wytłaczania. Mała wytłaczarka wymaga podawania surowca w postaci proszku. Może to wpłynąć na zdolności przewidywania procedury modelowania. Karmienie wytłaczarki wytłaczanie z podawaniem zalewowym i dozowanymProces wytłaczania można prowadzić z zasilaniem zalewowym lub dozowanym. Przy zasilaniu zalewowym ślimak jest całkowicie wypełniony polimerem natomiast przy zasilaniu dozowanym polimer wprowadzany jest do wytłaczarki za pomocą urządzenia dozującego, a strefa początkowa ślimaka jest częściowo wypełniona polimerem a to wypełnienie można regulować poprzez zmianę wydajności dozownika. Ekstruzja z dozowaniem, zwana także wytłaczaniem z głodzeniem, ma pewne zalety w porównaniu z wytłaczaniem z zasilaniem zalewowym. Poprawione jest mieszanie, szybsze jest topienie i lepsza kontrola procesu. Jednak wydajność wytłaczania jest niższa. Wytłaczanie z głodem ma kilka zalet w porównaniu z wytłaczaniem z zalewem. Wzrost ciśnienia stopu wzdłuż ślimaka jest mniejszy i istnieje mniejsze prawdopodobieństwo aglomeracji materiału, a mieszanie jest znacznie lepsze. Topienie jest szybsze, ponieważ granulki nie są zagęszczane w gęste złoże stałe, granulki polimeru zachowują swoją indywidualność w miarę postępu topienia. W przypadku wytłaczania z głodowym zasilaniem prędkość ślimaka może być zmieniana przy stałej przepustowości wytłaczarki, ponieważ o przepustowości decyduje nastawiona wydajność dozownika, a przepustowość wytłaczarki może być zmieniana przy stałej prędkości ślimaka, ponieważ można zmieniać wydajność dozownika przy stałych obrotach ślimaka. Ten sposób karmienia wytłaczarki pozwala na większy stopień kontroli procesu. Ogólnie rzecz biorąc, wytłaczarki z głodowym zasilaniem mogą być używane do bardziej wymagających zadań przetwórczych, np. [75], chociaż istnieją również pewne wady. Przepustowość wytłaczarki jest zmniejszona poniżej jej wydajności, a operacja procesu jest bardziej skomplikowana, ponieważ do dostarczenia polimeru do wytłaczarki niezbędne jest urządzenie zewnętrzne. Wytłaczarki często pracują ze ślimakiem całkowicie napełnionym (tryb zasilania zalewowego) i nienapełnionym częściowo (tryb zasilania głodowego). Tryby te skutkują zupełnie inną charakterystyką przetwarzania i chociaż wykazano, że tryb głodzenia ma znaczące zalety, takie jak ulepszona wydajność mieszania i topienia, jest on rzadko stosowany, a badania eksperymentalne są mało dostępne. Wytłaczarki jednoślimakowe i dwuślimakowe współbieżne należą do najczęściej użytkowanych maszyn w przetwórstwie polimerów. Najczęściej pracują w trybie karmienia zalewowego, gdzie ślimak (ślimaki) znajdujący się pod lejem jest całkowicie napełniony i pobiera możliwie największą ilość materiału. Jednakże wytłaczarki mogą również pracować w trybie zasilania głodowego, gdy ślimak (ślimaki) nie są całkowicie wypełnione. Ponieważ w tym trybie pracy wydajność wytłaczarki zależy od szybkości podawania, a nie od prędkości ślimaka, ślimak częściowo napełniony wykazuje charakterystyki przetwarzania, które całkowicie różnią się od ślimaka pracującego w trybie zasilania zalewowego. Tryb karmienia poprzez głodzenie jest rzadko stosowany w wytłaczaniu, chociaż zaobserwowano znaczne korzyści w postaci lepszego topienia i mieszania w przypadku wytłaczarek dwuślimakowych pracujących w tym trybie. Do chwili obecnej opublikowano niewiele badań skupiających się na wytłaczaniu jednoślimakowym z zasilaniem głodowym. Wszystkie te badania pokazują zupełnie inny mechanizm topienia w trybie dozowanym w porównaniu z trybem zalewowym. W trybie głodowym (dozowanym) mechanizm topienia składa się z dwóch etapów. W obszarach głodujących głównym mechanizmem jest topienie przewodzące, podczas gdy w obszarach całkowicie wypełnionych następuje topienie rozproszonych ciał stałych. Wykazano, że trybem zoptymalizowanym w wytłaczarce jednoślimakowej pod względem jednostkowego zużycia energii jest tryb głodzenia oraz uzyskano poprawę właściwości mechanicznych kompozytów poprzez wytłaczanie głodowe. Rodzaj karmienia wytłaczarki ma wpływ na różne parametry przetwarzania, takie jak temperatura stopu, czas przebywania, degradacja materiału, specyficzny pobór energii i wydajność topienia. Wpływ szybkości dozowania na temperaturę topnienia polimeru;Zmniejszenie szybkości podawania ma ogromny wpływ na temperaturę stopu: Przy prędkości ślimaka wynoszącej 200 obr/min, zmniejszenie szybkości podawania ze 100% do 25% zwiększa temperaturę stopu o kilkadziesiąt °C. Wraz ze zmniejszaniem się szybkości podawania ślimak nie jest już całkowicie wypełniony, w związku z czym cząstki podlegają większemu ścinaniu i dłużej pozostają w wytłaczarce. Zwiększenie czasu ścinania i przebywania powoduje znaczny wzrost temperatury stopu. Wraz ze spadkiem prędkości ślimaka wpływ szybkości podawania na temperaturę stopu również wyraźnie maleje. Wpływ szybkości dozowania na wydajność wytłaczarki;Wpływ szybkości podawania na zmierzoną moc wyjściową ma praktycznie liniową zależność moc wyjściowa maleje wraz ze zmniejszaniem się szybkości podawania. Zmniejszenie szybkości podawania o 25% powoduje zmniejszenie wydajności o 25%. Wydajność zmienia się liniowo wraz ze wzrostem obrotów ślimaków. Wpływ szybkości dozowania na wzrost ciśnienia w cylindrze wytłaczarki;Profil ciśnienia osiowego przy stałym przeciwciśnieniu. Przy szybkości podawania 100% wytłaczarka jest całkowicie wypełniona, a przy szybkości podawania 25% ciśnienie w pierwszych strefach będzie bardzo niskie lub nie wystąpi co oznacza, że ślimak będzie częściowo wypełniony w strefie wlotowej. Wraz ze zmniejszającą się szybkością podawania spadek ciśnienia będzie obejmował kolejne strefy. Oznacza to, że wytłaczanie głodzone powoduje zupełnie inny profil wzrostu ciśnienia w cylindrze wytłaczarki. Wpływ przeciwciśnienia na wzrost ciśnienia przy różnych szybkościach dozowania; Wpływ przeciwciśnienia na wzrost ciśnienia przy 100% szybkości podawania Przy szybkości podawania 100% wraz ze wzrostem przeciwciśnienia wzrasta ciśnienie we wszystkich pozostałych strefach, co jest typowe dla procesu wytłaczania. Wpływ przeciwciśnienia na wzrost ciśnienia przy szybkości podawania 25%. Dla szybkości podawania 25% podobnie jak w poprzednim przypadku ze 100% szybkością podawania, wraz ze wzrostem przeciwciśnienia można zaobserwować ogólny wzrost profilu ciśnienia dla różnych prędkości ślimaka. Wraz ze zmniejszaniem się szybkości podawania, strefa ciśnienia w kilku pierwszych sekcjach wytłaczarki ulega rozhermetyzowaniu. Wzrost przeciwciśnienia zwiększa ciśnienie w wytłaczarce. W przypadku niskich szybkości podawania długość przeciwciśnienia zwiększa się wraz ze wzrostem przeciwciśnienia. Wpływ szybkości podawania na specyficzny pobór energii przez wytłaczarkę;Wpływ szybkości podawania na właściwy pobór energii dla różnych prędkości ślimaka. Wraz ze zmniejszaniem się szybkości podawania będzie wzrastał jednostkowy pobór energii. Wysoka wartość SEI wskazuje, że w materiał zostaje włożone więcej energii mechanicznej, co może skutkować poważną degradacją materiału. W przeciwieństwie do temperatury stopu, specyficzny pobór energii dla niższej prędkości ślimaka również znacznie wzrasta wraz ze zmniejszaniem się szybkości podawania. Może to oznaczać, że przy niższej prędkości ślimaka zespół chłodzący maszyny działa zbyt wydajnie i kompensuje zwiększony pobór energii mechanicznej, ale nie będzie w stanie tego zrobić przy większej prędkości ślimaka. Z tego powodu w przypadku wytłaczarek laboratoryjnych tak ważne jest stosowanie regulatorów temperatury o precyzyjnym działaniu dla ogrzewania i chłodzenia cylindra. Degradacja materiału w procesie wytłaczania;Wpływ prędkości ślimaka i szybkości podawania na degradację. Większy stopień degradacji będzie widoczny dla większych prędkości i szybkości podawania 25%, to przy niskich obrotach praktycznie nie wystąpi, niezależnie od szybkości podawania. Degradacja może być spowodowana długim czasem przebywania materiału wewnątrz wytłaczarki (degradacja termiczna) lub dużymi naprężeniami ścinającymi lub dużymi szybkościami ścinania (degradacja mechaniczna). Rozkład czasu przebywania w cylindrze wytłaczarki;Przy niższych prędkościach ślimaka wpływ prędkości podawania jest szczególnie wyraźny. Wraz ze zmniejszaniem się szybkości podawania zwiększa się szerokość funkcji rozkładu czasowego przebywania. Wzrost funkcji rozkładu czasu przebywania powoduje zwiększone mieszanie przez wydłużanie. Średni czas przebywania wykazuje znaczny wzrost przy zastosowaniu trybu głodzenia dla różnych prędkości ślimaka. Skumulowany czas przebywania wzrasta znacząco zarówno wraz ze zmniejszaniem się prędkości ślimaka, jak i szybkości podawania. Zwłaszcza w przypadku bardzo małych dawek karmienia czas przebywania bardzo się wydłuża. Analiza wydajności topienia polimeru;Zmniejszenie szybkości podawania powoduje przyspieszone topienie materiału z powodu dłuższego czasu przebywania. Dla różnych prędkości ślimaka optymalną szybkość podawania pod względem wydajności topienia będzie ok 50%. Dla szybkości podawania wynoszącej ok 25% wydajność topienia spadnie w porównaniu z szybkością podawania wynoszącą ok 50%. Przy szybkości podawania wynoszącej 25% ślimak nie jest pod ciśnieniem w sekcji wlotowej oraz następnych strefach. Jednorodności wytłaczanego materiału polimerowego;Wyniki wyraźnie pokazują, że proces wytłaczania z dozowaniem znacząco poprawia jednorodność próbek pod względem liczby cząstek, średniej wielkości cząstek. Ponadto zmniejszenie szybkości podawania zmniejsza wielkość cząstek dla mniejszych prędkości ślimaka. Podsumowanie;Zachowanie wytłaczarek zasilanych w trybie dozowania różni się całkowicie od zachowania wytłaczarek zasilanych zalewowo. Zmniejszenie szybkości podawania powoduje znaczny wzrost temperatury stopu z powodu większego ścinania i znacznie dłuższego czasu przebywania. Ponadto wzrost ciśnienia przy stałym przeciwciśnieniu jest zupełnie inny w przypadku wytłaczarek z zasilaniem głodowym. Można zaobserwować zupełnie odmienne zachowanie wzrostu ciśnienia w trybie głodzenia. Wydłużenie czasu przebywania i temperatury stopu przy niższych szybkościach podawania może skutkować lepszym mieszaniem i topieniem wytłaczarki. Ponieważ wytłaczanie głodowe można przeprowadzić dość łatwo, jest to odpowiednia metoda wytłaczania materiałów w nauce i przemyśle. Wytłaczanie materiałów w trybie dozowania może być odpowiednim sposobem na zwiększenie jednorodności wytłaczanych materiałów. Odgazowanie cylindra ważny system wytłaczarki oraz operacja wymagana przy mieszaniu polimerów w celu uzyskania pożądanych właściwości chemicznych i fizycznych.Odgazowanie jest jedną z kilku operacji wymaganych przy łączeniu (mieszaniu) polimerów między sobą oraz z dodatkami i wypełniaczami w celu uzyskania pożądanych właściwości chemicznych fizycznych. Powstały związek w postaci granulatu musi być wolny od pustych przestrzeni i resztkowych substancji lotnych. W przypadku polimerów higroskopijnych które są podatne na hydrolizę lub degradację masy cząsteczkowej w wyniku obecności wilgoci, skuteczne odpowietrzanie podczas mieszania ma kluczowe znaczenie dla osiągnięcia akceptowalnych właściwości fizycznych. Otwory wentylacyjne w cylindrze wytłaczarki mogą pracować pod ciśnieniem atmosferycznym lub pod próżnią, w zależności od wymagań procesu. Większość typowych procesów mieszania obejmuje oba typy odpowietrzania. Wytłaczarki mogą być wyposażone w wiele otworów odpowietrzających do usuwania dużych ilości pary wodnej, rozpuszczalników lub monomerów, jednocześnie zapewniając niski poziom resztkowych substancji lotnych w gotowym produkcie. Opracowano różnorodne konstrukcje otworów wentylacyjnych dla współbieżnych wytłaczarek dwuślimakowych, aby dostosować się do szerokiego zakresu zastosowań i materiałów; obejmują one otwory wentylacyjne w górnej lub(i) bocznej części cylindra wytłaczarki. Każdy z tych projektów ewoluował, aby przezwyciężyć pewne problemy związane ze standardowymi konstrukcjami otworów wentylacyjnych, które znajdują się na górze cylindra wytłaczarki. Warunkiem stabilnej pracy systemów odgazowania, zarówno atmosferycznych, jak i próżniowych, jest niski stopień wypełnienia ślimaków w strefach odgazowania oraz bariera wysokiego ciśnienia (wypełniony stopionym polimerem ślimak) przed otworem wentylacyjnym. Rys.1 Efekt pracy systemu odgazowania cylindra wytłaczarki, po lewej stronie prawidłowo odgazowany stop, po prawej efekt wytłaczania bez odgazowania. Problemy z wentylacją cylindra wytłaczarki można podzielić na dwie kategorie:

Każdy z tych problemów ma unikalne rozwiązania, jak opisano poniżej.

Zastosowanie wytłaczarek laboratoryjnych w systemach współwytłaczania lub pracy kaskadowej

Celem zastosowania opisanych rozwiązań zastosowanych w wytłaczarkach dwuślimakowych jest uzyskanie możliwości prowadzenia badań na dowolnych tworzywach termoplastycznych, polimerach oraz innych materiałach w dużym zakresie temperatur oraz momentów obrotowych ślimaków. Wydajny system grzania i chłodzenia układu uplastyczniającego w połączeniu z możliwościami szybkiego otwarcia i czyszczenia cylindra oraz ślimaków pozwala na dostosowanie wytłaczarki do konkretnego zadania w krótkim czasie. Wytłaczarka szybko reaguje na zmianę temperatur poprzez operatora. Bogate wyposażenie dodatkowe oraz możliwość zmiany konfiguracji dodatkowo rozszerzają możliwości prowadzenia badań. |