Walcarki do polimerów i gumy | ||||||||||||||||||||||||||

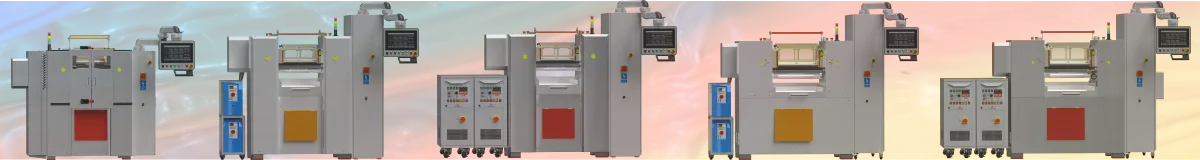

Walcarki laboratoryjne do polimerów i gumy LM- 150/320, LM- 200/400, LM- 250/500.Walcarka dwuwalcowa zwana też młynem walcowym jest urządzeniem do mieszania wsadowego mieszanek gumy, kauczuku naturalnego lub polimerów. Zasadnicza konstrukcja składa się z dwóch poziomych walców, zwykle jednakowej wielkości, ułożonych obok siebie i obracających się ku sobie z różnymi prędkościami. Stosunek prędkości obwodowych walców, znany jako współczynnik tarcia (frykcja), waha się od 1 do 2,5 ale zwykle wynosi około 1,2. Wyższy współczynnik tarcia prowadzi do wyższego wytwarzania ciepła w obrabianym materiale. Tarcie, prędkość i rozmiary walców wpływają na ogrzewanie i chłodzenie masy materiału i intensywność jej obróbki. W zależności od właściwości materiału procesowego i jego pożądanej temperatury, walce można wewnętrznie chłodzić lub podgrzewać za pomocą grzałek elektrycznych, cyrkulującej wody lub odpowiedniego oleju grzewczego. Operacja mieszania (walcowania) polega na podaniu materiału pomiędzy walce w postaci grudek, peletek, granulek, kawałków lub proszku. W wyniku obrotu walców, przylegania i tarcia materiał zostaje porwany w szczelinę pomiędzy walcami, a po rozwalcowaniu przykleja się do jednego z walców, w zależności od ich różnicy temperatur i prędkości. Kolejnym czynnikiem jest odstęp między walcami. Podczas mieszania materiał po załadowaniu przechodzi wielokrotnie przez szczelinę pomiędzy walcami, a mieszanie wynika z różnych prędkości walców. Zarówno działanie ścinające, jak i porywanie materiału do szczeliny są bardzo ważne w procesie mieszania i transportu materiału przez urządzenie. Szczelinę pomiędzy rolkami można regulować w czasie pracy za pomocą serwomechanizmu z poziomu pulpitu operatora. Zadaniem walcarek laboratoryjnych jest symulacja procesów przemysłowego walcowania w warunkach laboratorium. Bardzo ważne jest bezpieczeństwo obsługi, ergonomia i krótki czas przygotowania urządzenia do kolejnego badania. Walcarka wyposażona jest w mechanizmy pozwalające na regulację prędkości obrotowej walców oraz frykcji w pełnym zakresie z dużą dokładnością. Unikalny elektryczny mechanizm regulacji szczeliny pomiędzy walcami automatycznie kontroluje wzajemną równoległość walców w trakcie pracy uwzględniając rozszerzalność termiczną. Możliwość szybkiego nastawienia szerokości szczeliny między walcami, jej ciągła kontrola oraz możliwość zmiany w czasie procesu walcowania decydują o sprawności procesu i oszczędności materiału. Pomimo niewielkich gabarytów mechanizmy napędowy oraz regulujący odległość pomiędzy walcami są przystosowane do przenoszenia dużych momentów obrotowych oraz sił w trakcie walcowania. Walcarki przeznaczone do walcowania polimerów i gumy charakteryzują się tym, że musza pozwalać nagrzać walce do temperatury ok 300oC lub wyższej co jest konieczne dla pracy z polimerami oraz muszą posiadać napęd walców dysponujący wysokim momentem obrotowym (mocą) co jest niezbędne do pacy z mieszankami gumy. | ||||||||||||||||||||||||||

Walcarki laboratoryjne do polimerów i gumy LM- 150/320, LM- 200/400, LM- 250/500.

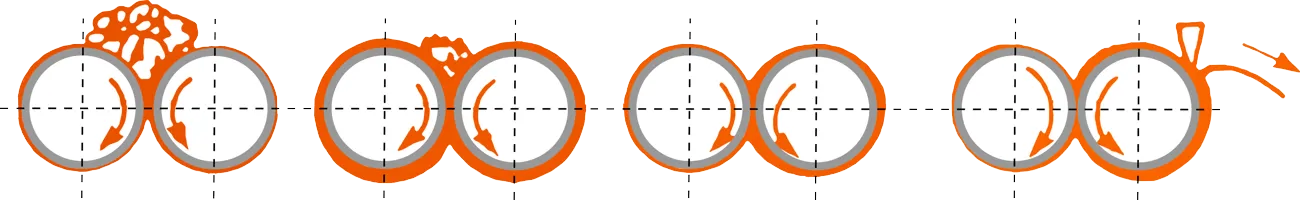

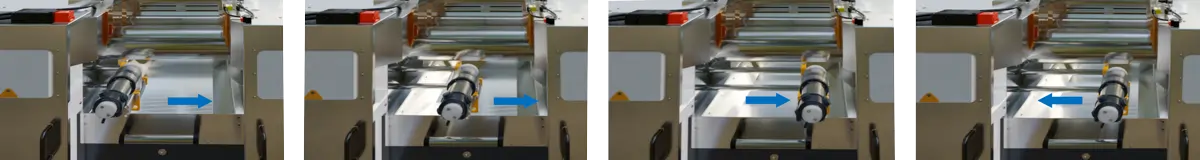

Rys.1 Wizualizacja procesu walcowania i mieszania za pomocą walcarki dwuwalcowej. Napęd główny walców walcarki.Źródłem mocy walcarki są dwa nowoczesne silniki prądu przemiennego wykonane w technologii 120 Hz. Silniki te dostarczają mocy walcom. W przypadku walcarki wyposażonej w walce o średnicy 250 mm maksymalny moment obrotowy przypadający na jeden walec wynosi 4200 Nm. Walcarka nie zatrzyma się pracując nawet z niezwykle wymagającymi materiałami. Takie silniki mają zwiększony zakres sterowania prędkością obrotową, zwłaszcza w zakresie niskich prędkości obrotowych oraz zapewniają stały maksymalny moment obrotowy w całym zakresie prędkości. Ponadto takie silniki są praktyczne bezobsługowe, a koszty ich użytkowania są niskie. Ważnym elementem napędu są dwa współpracujące ze sobą przemienniki częstotliwości [falowniki]. Falownik pozwala kontrolować niezależnie prędkość obrotową walców oraz ich moment obrotowy. Stosujemy silniki oraz falowniki renomowanych producentów. Opcjonalny moduł pomiaru zużytej energii oraz kontroli jej, jakości pozwala na bieżąco kontrolować koszty oraz jakość zużytej energii, co zwiększa możliwości badawcze walcarek. Napęd mechanizmu ustawiania szczeliny roboczej walcarkiUnikalny elektryczny mechanizm regulacji szczeliny pomiędzy walcami automatycznie kontroluje wzajemną równoległość walców w trakcie pracy. Możliwość szybkiego nastawienia szczeliny między walcami oraz jej ciągła kontrola w czasie procesu walcowania decydują o sprawności procesu i oszczędności materiału. Mechanizmy napędowe oraz regulujące odległość pomiędzy walcami są przystosowane do przenoszenia dużych momentów obrotowych oraz sił w trakcie walcowania. Mechanizm regulacji szczeliny roboczej działa w oparciu o precyzyjne śruby kulowe. Sercem systemu regulacji szczeliny pomiędzy walcami jest niezwykle wydajny i precyzyjny dwuosiowy napęd serwo firmy B&R [Bernecker i Rainer] ACOPOS, który ustanawia nowe standardy sterowania ruchem. Ten serwonapęd jest jednym z najbardziej wydajnych serwonapędów ze zintegrowanymi funkcjami bezpieczeństwa na rynku. Oferuje również niezrównaną dynamikę i precyzję, z czasem próbkowania wynoszącym zaledwie 50 µs dla całej kaskady kontrolera. Parametry tego napędu oraz zintegrowany system bezpieczeństwa pozwalają stawić czoła wymogom normy bezpieczeństwa dla walcarek. Mechanizm regulacji temperatury walców walcarek LM- 150/320, LM- 200/400, LM- 250/500.Walcarki LM- 150/320, LM- 200/400, LM- 250/500 przeznaczone do walcowania polimerów i gumy są wyposażone w elektryczny system ogrzewania walców w przypadku walcarekLM- 150/320 oraz w system olejowy w przypadku walcarek LM- 200/400, LM- 250/500 umożliwiający pracę do temperatury maksymalnej 300°C lub wiekszej w zależności od użytego oleju termicznego.Możliwe jako opcja jest zastosowanie niezależnych olejowych systemów grzewczo chłodzących dla każdego walca. Takie rozwiązanie pozwala na niezależną kontrolę temperatury każdego walca. Mechanizm automatycznego mieszania walcowanej mieszanki.W przypadku konieczności walcowania mieszanek wymagających wysokich temperatur, praca operatora staje się mało komfortowa, ponieważ wymaga stosowania dla ochrony rąk grubych i niewygodnych rękawic. Aby uniknąć twej niedogodności walcarka może być wyposażona w automat mieszający. Automat ten pracuje w oparciu o wirującą rolkę, która jest przesuwana wzdłuż cylindra w taki sposób, że zawija krawędź walcowanej mieszanki i tym samym dokonuje mieszania. Cykl pracy mieszacza jest dowolnie programowany z poziomu dotykowego ekranu operatora. Nieużywany mieszacz parkuje poza obszarem pracy walcarki.

Rys.2 Automat mieszający w walcarce dwuwalcowej. System bezpieczeństwa walcarki LM- 150/320, LM- 200/400, LM- 250/500.Rosnące wymagania odnośnie do bezpieczeństwa użytkowania walcarek i kalandrów powodują, że systemy przesuwu cylindra muszą uzyskiwać parametry zgodne z obowiązującymi normami oraz zapewniać wysoką precyzję i niezawodność działania. Wysoka prędkość otwarcia walców, jaką pozwalają osiągnąć systemy napędu przesuwu walca, jest jednym z kluczowych parametrów stanowiących o bezpieczeństwie pracy walcarki i operatora [norma bezpieczeństwa EN 1417 oraz późniejsze wymaga, aby szybkość awaryjnego otwarcia walców na odległość minimum 50 mm nie przekraczała czasu 5 sekund ponadto walce musza się zatrzymać wykonując obrót maksymalnie o 45 st.] Dodatkowo pomiar siły umożliwia stałą kontrolę siły zwarcia walców i chroni maszynę przez przeciążeniem. System bezpieczeństwa w razie konieczności można uruchomić rękoma, głową lub kolanem. System jest zgodny z obowiązującymi wymaganiami, a nawet je przewyższa. W razie włączenia systemu bezpieczeństwa walcarki, walce automatyczne hamują praktycznie w miejscu oraz odjeżdżają od siebie na odległość 50 mm w czasie nie większym niż 5 sekund. Walcarki dla zapewnienia wymaganego bezpieczeństwa pracy są wyposażone w dwa systemy UPS (Uninterruptible Power Supply).

Cyfrowy system sterowania walcarek LM- 150/320, LM- 200/400, LM- 250/500.Praca walcarki jest monitorowana przez system komputerowy PLC. Z kolorowego panelu dotykowego możliwe jest sterowanie wszystkimi parametrami pracy walcarki. Istnieje również możliwość wizualizacji i zapisu większości parametrów pracy oraz ich eksportu do plików arkuszy kalkulacyjnych. Nasze oprogramowanie pozwala sterować, kontrolować i zarządzać procesami badawczymi. Ciągła kontrola parametrów walcarki takich jak: temperatura, frykcja, obroty, moment obrotowy, siła, zużycie energii, pozwalają mieć kontrolę nad procesem i walcarką. Dodatkowo można do tego dodać możliwość zapisu parametrów do bazy danych w celu późniejszej analizy i archiwizacji, wyświetlanie wykresów on-line oraz pracę w sieci zakładowej a nawet globalnej. Dzięki naszemu oprogramowaniu możemy prowadzić badania a proces oraz obraz video transmitować poprzez sieć Ethernet w dowolne miejsce na komputery, tablety itp. Nasze oprogramowanie możemy dostosować do oczekiwań naszych klientów. Kontrolować proces można z poziomu ekranu dotykowego na konsoli urządzenia lub w sieci Ethernet. Wytłaczarki laboratoryjne posiadają tak trwałą i niezawodną konstrukcje oraz wysoki poziom bezpieczeństwa, że mogą być użytkowane w laboratorium i przemyśle.System bezpieczeństwa walcarki LM- 150/320, LM- 200/400, LM- 250/500:

Ważne cechy użytkowe walcarki LM- 150/320, LM- 200/400, LM- 250/500:

|