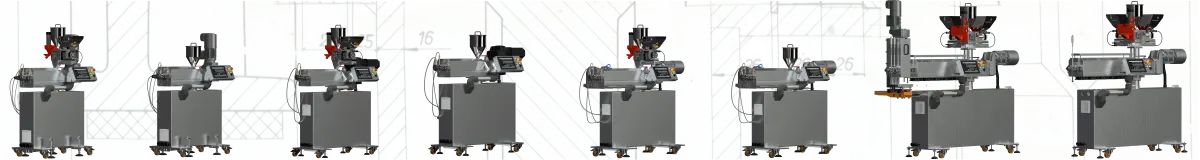

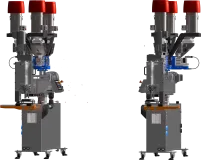

Jednoślimakowe laboratoryjne wytłaczarki do tworzyw sztucznych oraz innych wytłaczanych materiałow LE-1S 20 mm, LE-1S 25 mm, LE-1S 32 mm.

Wytłaczarki posiadają cylinder i ślimak o średnicy 20-32 mm o długości L/D = 24 do 36.

Wytłaczarki jednoślimakowe są szeroko stosowane w przemyśle tworzyw sztucznych do topienia polimerów, wprowadzania dodatków (na przykład wypełniaczy, pigmentów barwiących, stabilizatorów) i dostarczania homogenizowanego stopu pod wysokim ciśnieniem do matrycy przed procesami kształtowania. Granulowany lub sproszkowany surowiec ze zbiornika jest podawany na ślimak, gdzie zaczyna się topienie polimeru które następuje stopniowo. Po tym obszarze topienia spiralny kanał pomiędzy ślimakiem a cylindrem jest całkowicie wypełniony stopem, a w końcowej strefie dozowania stop jest pompowany do dyszy. Tutaj ciśnienie wzrasta w miarę zbliżania się do matrycy. Zatem w sekcji dozującej względny ruch pomiędzy ślimakiem i cylindrem tworzy przepływ ciśnieniowy w kierunku matrycy. Przeciwstawia się temu wsteczny przepływ oporu z matrycy w kierunku leja zasypowego. Wydajność netto wytłaczarki jest różnicą pomiędzy przepływem oporu i przepływem pod ciśnieniem.

Wytłaczarki jednoślimakowe są najczęściej stosowanymi maszynami do wytłaczania polimerów. Chociaż ich użyteczność jako sprzętu do mieszania jest ograniczona. Ich kluczową zaletą jest stosunkowo niski koszt, prosta konstrukcja, wytrzymałość i korzystny stosunek wydajności do kosztów. Wytłaczarka jednoślimakowa to przede wszystkim pompa wyporowa przeznaczona do pracy z płynami o dużej lepkości, takimi jak stopione polimery. Typowa konfiguracja ślimaka ma 20 lub więcej zwojów o skoku zbliżonym do średnicy, co daje długą, smukłą maszynę, w której można utrzymywać i kontrolować wzdłużne gradienty temperatury dzięki strefom grzewczo chłodzącym rozmieszczonych wzdłuż cylindra. Zapewniony jest także znaczny czas przebywania umożliwiający pewien stopień wymieszania stopu. Oprócz tego mieszania rozdzielczego, wysokie naprężenia ścinające na krawędziach ślimaka dają pewien stopień mieszania dyspersyjnego w celu rozbicia aglomeratów, takich jak pigmenty, woski i inne podobne dodatki. Prawie wszystkie wytłaczarki jednoślimakowe mają prawoskrętne ślimaki i obracają się w kierunku zgodnym z ruchem wskazówek zegara, patrząc od końca ślimaka. W miarę przesuwania się materiału do przodu nagrzewa się on w wyniku ciepła generowanego i przewodzonego przez grzałki cylindra. Gdy materiał przekroczy swoją temperaturę topnienia, na powierzchni cylindra tworzy się warstwa stopu. Podczas ruchu do przodu ilość stopionego składnika wzrasta, aż w pewnym momencie cały się topi. W ostatniej części cylindra wytłaczarki, czyli w sekcji pompującej, stopiony polimer jest sprężany i pompowany do matrycy. Chociaż wytłaczarka jednoślimakowa zapewnia pewien stopień mieszania, który jest dość skuteczny, zwłaszcza przy wysokim przeciwciśnieniu, jako mieszalnik rozdzielczy na małą skalę, tworząc w ten sposób przydatne urządzenie mieszające.

Urządzenia mieszające ślimakowe, takie jak sekcja Dulmage, Dray Mixer, Maddock Mixer, inne zostały opracowane w celu przezwyciężenia problemów nieodłącznie związanych z konstrukcją wytłaczarek jednoślimakowych.

Laboratoryjne wytłaczarki jednoślimakowe zasadniczo od wytłaczarek przemysłowych różnią się wielkością, o której decyduje średnica ślimaka zwykle mieszcząca się w zakresie od 12 mm do maksymalnie 45 mm. Oraz długościami ślimaków zwykle powyżej L/D =20. Najczęściej zakres długości ślimaka mieści się w zakresie L/D=24-36. Wytłaczarki laboratoryjne zbudowane są w sposób pozwalający na użytkowanie w czystych pomieszczeniach oraz są wyposażone w precyzyjne systemy regulacji temperatury oraz pomiarów i rejestracji parametrów pracy.

Ważne cechy konstrukcji laboratoryjnych wytłaczarek jednoślimakowych:

-

Napęd główny wytłaczarek do tworzyw sztucznych.

Do napędu wytłaczarek stosujemy nowoczesne silniki prądu przemiennego w technologii 120 Hz . Takie silniki mają zwiększony zakres sterowania prędkością obrotową, zwłaszcza w zakresie niskich prędkości obrotowych oraz zapewniają stały maksymalny moment obrotowy w całym zakresie prędkości. Ważnym elementem napędu jest przemiennik częstotliwości [falownik]. Stosujemy falowniki renomowanych producentów, dostosowane do oczekiwań klientów. Nasze napędy [silnik + falownik] oszczędzają energie elektryczną np. w stosunku do napędów prądu stałego, które nadal są popularne w wytłaczarkach wielu producentów, pozwalają zaoszczędzić do 10 % energii elektrycznej.

-

Łożysko oporowe układu uplastyczniającego.

Łożysko oporowe jest to kluczowy element konstrukcji wytłaczarek decyduje on o maksymalnym ciśnieniu pracy oraz o niezawodności i trwałości urządzenia. Łożysko oporowe musi pracować niezawodnie przy dużym obciążeniu przez okres wielu lat. Łożyska oporowe są zaprojektowane do przenoszenie sił cztery razy większych niż wynika to z ciśnienia panującego w cylindrze wytłaczarki dzięki czemu układ napędowy charakteryzuje się wysokim współczynnikiem pracy oraz bezpieczeństwa. Łożysko oporowe współpracuje bezpośrednio z przekładnią walcową.

-

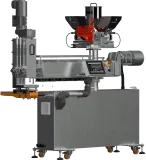

Moduł karmienia wytłaczarki do tworzyw sztucznych.

Niezwykle ważny podzespół wytłaczarki do polimerów, ma wpływ na wydajność, jakość produktu, niezawodność, ergonomie pracy obsługi. Opracowany i zaprojektowany w naszej firmie moduł zasypu jest przystosowany do pracy z granulatem lub proszkiem. Korpus modułu zasypu posiada wydajny system kanałów, poprzez które przepływa czynnik chłodzący. Moduł zasypu umożliwia łatwe opróżnienie leja zasypu z granulatu ponadto może być wyposażony w port do dozowania płynów oraz port do przedmuchiwania sprężonym powietrzem.

-

Moduł cylindra i ślimaka wytłaczarki.

Cylinder jest podzielony na strefy grzewczo chłodzące rozmieszczone. Konfiguracja cylindra jest dostosowana do oczekiwań klienta. Cylinder jest wyposażony w zamknięcie klinowe pozwalające w łatwy sposób dołączyć głowicę lub pompę tworzywa. Cylinder zawsze jest wyposażony w osłonę zawierającą izolację termiczną wykonaną ze stali nierdzewnej, która ogranicza możliwość dotknięcia rozgrzanego cylindra przez obsługę oraz ogranicza straty ciepła. Zastosowana izolacja termiczna wyklucza konieczność stosowania mat izolacyjnych.

Budowa ślimaka jest dostosowana do przenoszenia odpowiednio dużych momentów obrotowych oraz sił osiowych na łożyska oporowe.

Cylindry oraz ślimaki wytłaczarek są wykonywana w technologiach dostosowanych do przetwarzanych materiałów.

-

Termoregulacja stref cylindra wytłaczarki.

Ekologiczne termoregulatory, które stosujemy w naszych wytłaczarkach posiadają bardzo dobre parametry techniczne i jednocześnie są proste w obsłudze. Każda strefa cylindra (4d- 6d) jest wyposażona w cyfrowy układ regulujący temperaturę w zakresie do 400 oC. Każda strefa posiada grzałki, które pozwalają w krótkim czasie uzyskać zadaną temperaturę oraz radiator z wentylatorem, pozwalający na szybkie obniżenie temperatury. Grzałki oraz układ chłodzenia są jednocześnie regulowane poprzez cyfrowy regulator PID (proporcjonalno całkująco różniczkujący). Takie rozwiązanie umożliwia utrzymanie zadanej temperatury z dużą dokładnością ok 1oC (pomiar temperatury jest dokonywany z dokładnością 0,1oC) oraz uniknąć tzw. przesterowań, czyli niekontrolowanych wzrostów lub obniżeń temperatury. Cyfrowy regulator temperatury opracowany przez nasz dział automatyki, nadzoruje pracę wszystkich stref wytłaczarki jednocześnie, uwzględniając ich wzajemne odziaływanie na siebie, dzięki czemu temperatura jest stabilna oraz zgodna z wartościami zadanymi w całym cylindrze a pomiar temperatury jest wiarygodny. Wydajny system chłodzenia pozwala regulować i stabilizować temperatury w przypadku procesów wydzielających duże ilości ciepła.

Ważne cechy użytkowe wytłaczarek do tworzyw sztucznych:

- Wysokie momenty obrotowe napędów wytłaczarek.

- Wysokie dopuszczalne ciśnienie wewnątrz cylindra wytłaczarki.

- Precyzyjny wydajny i ekonomiczny strefowy system grzewczo-chłodzący układu uplastyczniającego.

- Niskie zużycie energii przez wytłaczarkę.

- Prosta i ergonomiczna obsługa za pomocą dotykowego panelu operatora HMI.

- Wysoka sprawność mechaniczna i energetyczna.

- Wysoka jakość i trwałość podzespołów użytych do budowy wytłaczarek.

- Oszczędność miejsca w laboratorium.

- Możliwość dostosowania konstrukcji do wymagań klienta.

- Cyfrowy system sterowania.

- Zapis wszystkich danych pomiarowych na nośniku USB lub poprzez sieć Ethernet.

- Możliwość zdalnej diagnostyki i aktualizacji oprogramowania przez sieć Ethernet.

- Możliwość sterowania wszystkimi funkcjami wytłaczarki bezprzewodowo z tabletu.

Zastosowanie wytłaczarek laboratoryjnych jednoślimakowych:

- Wytłaczanie praktycznie wszystkich dostępnych polimerów oraz innych plastycznych i termoplastycznych materiałów.

- Wytłaczanie polimerów napełnianych dodatkami mineralnymi, włóknami, proszkami metali, innymi.

- Wytłaczanie reaktywne.

- Wytłaczanie filamentów medycznych.

- Wytłaczanie filamentów farmaceutycznych.

- Wytłaczanie filamentów kompozytowych.

- Wytłaczanie żywności.