Laboratoryjne stanowiska do wytłaczania oraz wtrysku kształtek do badań |

Laboratoryjne stanowiska do wytłaczania oraz wtrysku kształtek do badań.Wtryskiwanie kształtek do badań stanowi niezbędny krok w ocenie wytrzymałości na uderzenia, elastyczności, twardości, palności oraz innych istotnych parametrów i właściwości materiałów termoplastycznych. Kształtki są znormalizowane i dostosowane do badań udarności metodami Charpy,ego, Izoda, oznaczania twardości metodą Shore,a, określania modułu sprężystości. Służą również do badania degradacji termicznej materiałów polimerowych oraz w wyznaczaniu skurczu przetwórczego i wtórnego materiałów termoplastycznych. System do badań metodą wtrysku został zaprojektowany w celu radykalnego zmniejszenia ilości zużywanego materiału. Prawie całkowity transport materiału z wytłaczarki do formy zmniejsza do minimum straty materiału. System jest wyposażony w dwa urządzenia, wtryskarkę oraz wytłaczarkę, która zapewnia kontrolę nad procesem mieszania i plastyfikacji materiału. Ponadto wytłaczarka może być wykorzystana do przygotowania materiałów do badań innych niż wymienione powyżej. |

Konfiguracje laboratoryjnego stanowiska do wytłaczania i wtrysku kształtek do badań.Stanowisko do wtrysku kształtek może zostać zbudowane w oparciu o cztery modele wtryskarek oraz o cztery modele wytłaczarek laboratoryjnych. Wtryskarki laboratoryjne:

Wytłaczarki laboratoryjne:

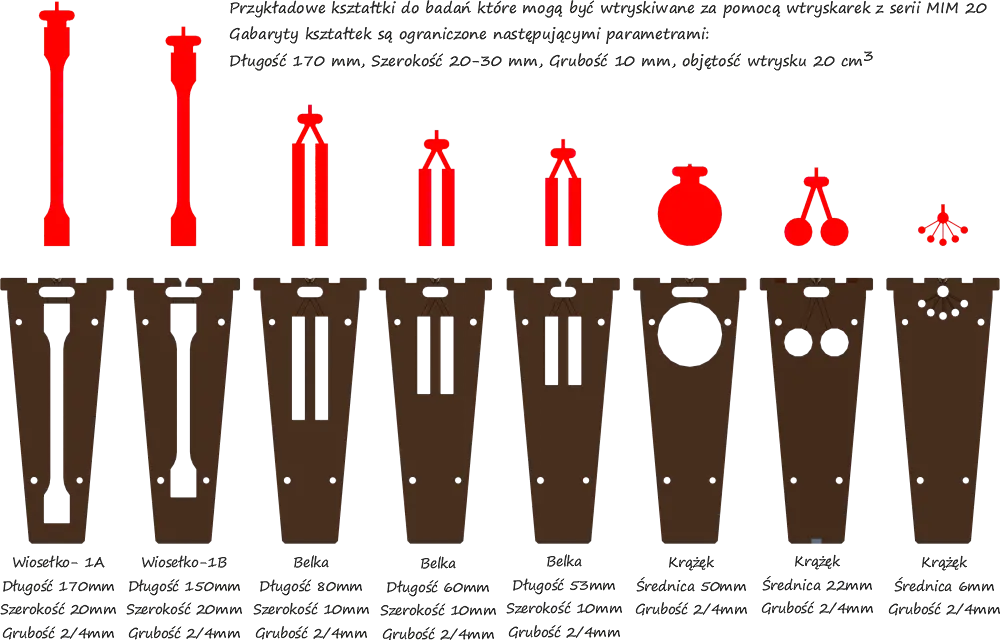

Opis techniczny wtryskarek elektrycznych MIM 20/1250/E o objętości wtrysku 5 – 20 ml.Próbki do badań można wytwarzać z proszków, granulatu lub za pomocą bezpośredniego transferu z wytłaczaki dwuślimakowej. Geometria próbek jest oferowana od ustalonych standardów do niestandardowych form, które można zamówić indywidualnie. System został zaprojektowany w oparciu o wtryskarki elektryczne MIM 20/1250/E oraz wytłaczarkę stożkową LEC- 2CC 20 ml lub równoległą LE 2CC 2x12 mm., jako system elektrycznego wtrysku tłokowego próbek do badań. Metoda ta pozwala radykalnie zmniejszyć, w porównaniu z konwencjonalnymi urządzeniami do formowania wtryskowego, ilość zużywanego materiału dzięki niewielkiej objętości cylindra wtryskarki. Prawie całkowity transport materiału z wytłaczarki do formy zmniejsza do minimum straty tworzywa sztucznego lub innego polimeru. Ciśnienie wtrysku wynosi 1250 barów przy objętości do 20ml. Forma oraz cylinder wtryskarki są wyposażone w precyzyjnie regulowane dwustrefowe systemy grzewcze. Formy, do których wtryskiwany jest roztopiony polimer są dzielone na trzy części, stanowi to znaczne ułatwienie przy wyjmowaniu próbek. Kształt próbek może być zgodny z normami lub dowolny, a jedynym ograniczeniem jest gabarytowy wymiar formy i pojemność układu wtryskowego. Formy w całości wykonujemy ze stali stopowej. Proces wtrysku jest całkowicie zautomatyzowany. Dzięki mikroprocesorowemu sterownikowi PLC i specjalnemu oprogramowaniu dedykowanemu wtryskarce, można sterować nie tylko siłą [ciśnieniem] wtrysku, ale także czasem wtrysku i docisku oraz temperaturami cylindra i formy. Wyniki badań i receptury zapisywane są w pamięci USB, aby następnie przenieść je np. do arkusza kalkulacyjnego. Sterowanie urządzeniem odbywa się poprzez nowoczesny panel dotykowy. Nasza mikro wtryskarka może pracować autonomicznie lub współpracować z wytłaczarką stożkową REM-2C Vertex II lub równoległą LE 2CC 2x12 mm, w której następuje uplastycznienie materiału do wtrysku. Opis techniczny wtryskarek pneumatycznych: MIM-20/800/P, MIM-16/1000/P MIM-11/1200/P o objętości wtrysku 4 – 20 ml.Próbki do badań można wytwarzać z proszków, granulatu lub za pomocą bezpośredniego transferu z wytłaczaki dwuślimakowej. Geometria próbek jest oferowana od ustalonych standardów do niestandardowych form, które można zamówić indywidualnie. System został zaprojektowany w oparciu o wtryskarki elektryczne MIM-20/800/P, MIM-16/1000/P MIM-11/1200/P oraz wytłaczarkę stożkową LEC- 2CC 20 mI lub równoległą LE 2CC 2x12 mm, jako system pneumatycznego wtrysku tłokowego próbek do badań. Metoda ta pozwala radykalnie zmniejszyć, w porównaniu z konwencjonalnymi urządzeniami do formowania wtryskowego, ilość zużywanego materiału dzięki niewielkiej objętości cylindra wtryskarki. Prawie całkowity transport materiału z wytłaczarki do formy zmniejsza do minimum straty tworzywa sztucznego lub innego polimeru. Ciśnienie wtrysku wynosi do 1200 barów przy objętości do 20 ml. Forma oraz cylinder wtryskarki są wyposażone w precyzyjnie regulowane dwustrefowe systemy grzewcze. Formy, do których wtryskiwany jest roztopiony polimer są dzielone na trzy części, stanowi to znaczne ułatwienie przy wyjmowaniu próbek. Kształt próbek może być zgodny z normami lub dowolny, a jedynym ograniczeniem jest gabarytowy wymiar formy i pojemność układu wtryskowego. Formy w całości wykonujemy ze stali stopowej. Proces wtrysku jest całkowicie zautomatyzowany. Dzięki mikroprocesorowemu sterownikowi PLC i specjalnemu oprogramowaniu dedykowanemu wtryskarce, można sterować nie tylko siłą [ciśnieniem] wtrysku, ale także czasem wtrysku i docisku oraz temperaturami cylindra i formy. Wyniki badań i receptury zapisywane są w pamięci USB, aby następnie przenieść je np. do arkusza kalkulacyjnego. Sterowanie urządzeniem odbywa się poprzez nowoczesny panel dotykowy. Wtryskarka mogą pracować autonomicznie lub współpracować z wytłaczarkami: stożkową LEC- 2CC 20 ml, równoległą dwuślimakową LE 2CC 2x12 mm lub jednoślimakową LE-1S 12 mm Mini. Kształtki wytwarzane metodą wtrysku, przeznaczone do prowadzenia badań:

Rys.1 Wkładki do formy wtryskarki laboratoryjnej MIM-20/1250/E oraz MIM-20/800/P-przykłady. Metody badań właściwości tworzyw termoplastycznych:Badanie wytrzymałości metodą Charpy,ego.Jest to technika oceny właściwości materiałów, zwłaszcza ich odporności na uderzenia. Maszyna Charpy,ego jest uruchamiana, a młotek jest podnoszony do określonej wysokości, aby uzyskać żądaną energię uderzenia. Następnie młotek zostaje zwolniony, uderzając w próbkę i powodując jej pękanie. Pomiar energii absorbowanej: Po wykonaniu testu, mierzy się ilość energii, jaką próbka absorbuje podczas uderzenia. Jest to miara wytrzymałości materiału na pękanie pod wpływem obciążenia dynamicznego. Badanie wytrzymałości metodą Charpy,ego jest stosowane w przemyśle, zwłaszcza w branżach, gdzie istotne są właściwości materiałów pod względem odporności na uderzenia, takich jak przemysł lotniczy, motoryzacyjny czy budownictwo. Daje ono informacje na temat zachowania się materiałów w warunkach rzeczywistych obciążeń dynamicznych. Badanie udarności metodą Izoda.Badanie zwane również testem uderzeniowym Izoda, jest inną metodą oceny właściwości materiałów, szczególnie ich odporności na uderzenia. Maszyna Izoda jest uruchamiana, a młotek jest ustawiany w pozycji wyjściowej. Następnie młotek zostaje zwolniony, obracając się i uderzając w próbkę z określoną energią i prędkością. Po wykonaniu testu, mierzy się ilość energii, jaką próbka absorbuje podczas uderzenia. Tak samo jak w przypadku testu Charpy,ego, jest to miara wytrzymałości materiału na pękanie pod wpływem obciążenia dynamicznego. Badanie udarności metodą Izoda jest również stosowane w przemyśle, zwłaszcza w przypadku materiałów, których wytrzymałość na uderzenia jest kluczowym czynnikiem. Zapewnia ono informacje na temat odporności materiałów na dynamiczne obciążenia. Badanie twardości tworzyw sztucznych metodą Shore,a.Jest techniką pomiaru twardości materiałów elastycznych, w tym gumy, tworzyw sztucznych oraz materiałów o podobnych właściwościach. Twardościomierz Shore,a składa się z igły lub stożka, który jest delikatnie wciskany w powierzchnię próbki na określoną głębokość. Po ustabilizowaniu się wskaźnika na skali urządzenia, odczytuje się wartość twardości z wyświetlacza lub wskazówki. Zwykle przeprowadza się kilka pomiarów na różnych miejscach próbki, aby uzyskać średnią wartość twardości. Jest to ważne ze względu na ewentualne niejednorodności w materiale, które mogą wpłynąć na wyniki. Badanie twardości metodą Shore,a jest szybką i niedestrukcyjną metodą oceny właściwości tworzyw sztucznych. Jest stosowane w przemyśle gumowym, tworzyw sztucznych, odzieżowym, obuwniczym i wielu innych, gdzie istotna jest dokładna ocena twardości materiałów. Badanie degradacji termicznej tworzyw sztucznych.Badanie polega na ocenie zmian zachodzących w materiale w wyniku działania wysokiej temperatury. Proces ten może prowadzić do różnych form degradacji, takich jak zmiany chemiczne, utrata właściwości mechanicznych czy też zmiany w strukturze materiału. Istnieje wiele metod badania degradacji termicznej, z których najczęściej stosowane to termograwimetria (TG), analiza różnicowa skaningowej kalorymetrii (DSC) oraz spektroskopia podczerwieni (FTIR). Wybór odpowiedniej metody zależy od rodzaju materiału i celów badawczych. Próbki są poddawane działaniu wysokiej temperatury w kontrolowanych warunkach. Temperatura, czas trwania testu oraz atmosfera są ustalane zgodnie z protokołem badawczym. Podczas testu monitoruje się różne parametry, takie jak masa próbki (w przypadku TG), zmiany ciepła (w przypadku DSC) czy zmiany widma absorpcyjnego (w przypadku FTIR). Te parametry pozwalają na określenie stopnia degradacji materiału w czasie. Badanie pozwala na ocenę stabilności termicznej materiałów. Kształtki wytworzone metoda wtrysku mogą być przeznaczone też do prowadzenia badań innych niż opisane pokrótce powyżej. |