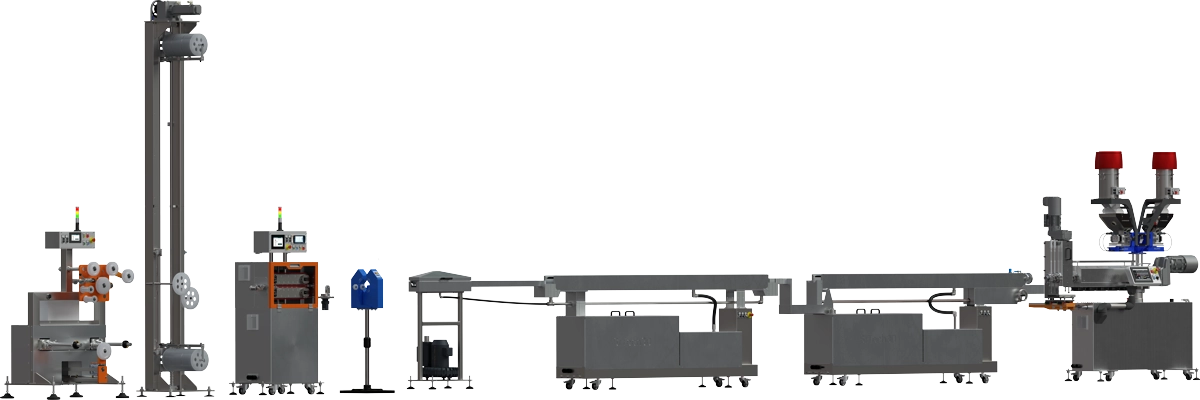

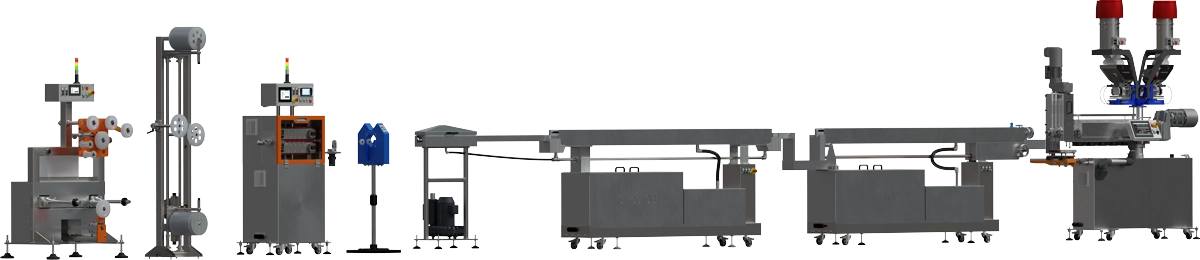

Projektujemy i dostarczamy wytłaczarki laboratoryjne (jedno- i dwuślimakowe) oraz kompletne linie do przetwórstwa polimerów: compoundowanie, granulacja, produkcja filamentu, stanowiska do wtrysku próbek i systemy pomiarowe (w tym PVT).

Elastyczność zamiast katalogu: dopasowujemy układ procesu, automatykę i pomiary do Twojego materiału i zastosowania — także wtedy, gdy projekt jest nietypowy lub „za mały” dla dużych dostawców.

Zapytaj o dobór konfiguracji | Zobacz produkty

Projektujemy rozwiązania dla laboratoriów, działów R&D i zastosowań przemysłowych, w których kluczowe są stabilność procesu, powtarzalność parametrów oraz odpowiedzialność techniczna. Informacje o modelu współpracy i standardzie realizacji projektów znajdują się na stronie Opinie o SiTech3D.

Szerszy opis procesów stosowanych w projektach SiTech3D znajduje się na stronie Technologie przetwórstwa polimerów.

SiTech3D projektuje urządzenia i linie technologiczne dla przetwórstwa polimerów oraz laboratoriów materiałowych. Informacje o standardzie realizacji projektów i modelu współpracy znajdują się na stronie Opinie o SiTech3D.

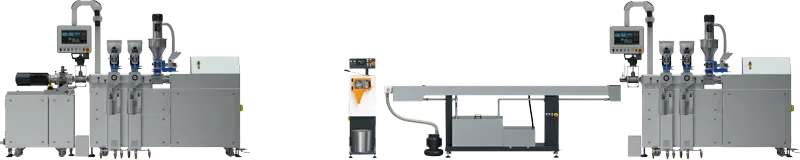

Wytłaczarka dwuślimakowa LE-2CC 2x24 mm jest przedstawicielem serii wytłaczarek laboratoryjnych obejmującej modele o średnicach ślimaków 2x12 mm, 2x16 mm, 2x20 mm, 2x24 mm i 2x32 mm. Urządzenia oferują wysoką precyzję działania oraz zaawansowane opcje pomiarowe i analityczne. Są wybierane do testów polimerowych i kompozytowych, szczególnie w laboratoriach o wysokich wymaganiach technicznych.

Wytłaczarki LE-2CC oferują możliwość pracy współbieżnej i przeciwbieżnej oraz zaawansowane systemy podawania materiałów o konfiguracji modułowej. Umożliwiają rozbudowę o dodatkowe moduły (profile, folie, filamenty, powłoki, granulacja), co czyni je wszechstronnymi i łatwo konfigurowalnymi.

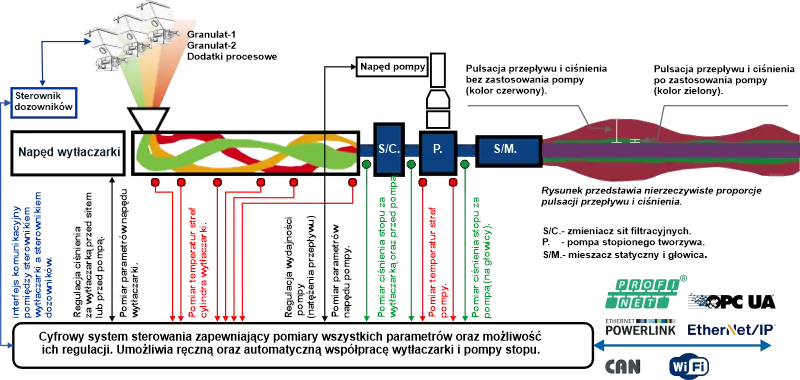

Wytłaczarki zapewniają rozbudowane funkcje kontroli i monitorowania procesów, przy jednoczesnym dostosowaniu do technologii Przemysłu 4.0.

Nowe wytłaczarki oferują w jednym urządzeniu dwie wersje układu uplastyczniającego o wolnej objętości Do/Di=1,60 lub Do/Di=1,80. W zależności od wymagań procesu sekcja przetwarzania może być konfigurowana (np. porty w cylindrze, podajniki boczne, odgazowanie). Warianty przeciwbieżne sprawdzają się przy materiałach wrażliwych termicznie (PVC, farmacja, żywność) oraz w wytłaczaniu reaktywnym.

LE-2CC 2x24 mm dostępna jest w trzech wariantach materiałowych (wymienne wkładki do cylindra). Rozwiązanie zapewnia odporność na zużycie i/lub ochronę przed korozją wymaganą w specyficznych zastosowaniach. Konstrukcja modułowa ułatwia dopasowanie konfiguracji do niestandardowych rozwiązań procesowych.

Urządzenie może pracować w wysokich temperaturach (do 450°C) lub w wykonaniu kwasoodpornym (do 270°C). Dostępne są m.in. systemy dozowania grawimetrycznego/wolumetrycznego, odgazowanie atmosferyczne i próżniowe, a także integracja w sieci (Ethernet) oraz opcje zdalnego dostępu.

Pomimo niewielkich gabarytów wytłaczarki oferują wysoką moc i moment obrotowy oraz dobrą wydajność energetyczną. Parametry i wyniki inżynierii procesowej mogą być skalowane do zakresu wytłaczarek przemysłowych.

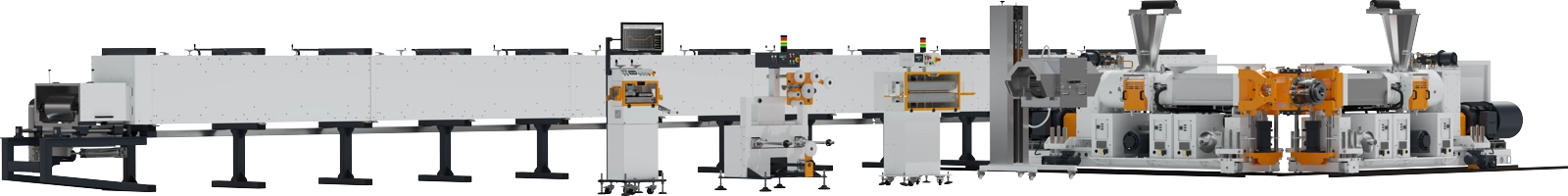

Linie do filamentu obejmują wytłaczanie, kalibrację i chłodzenie, kontrolę średnicy oraz nawijanie. Kluczowe jest utrzymanie stabilności przepływu i temperatury, aby filament był jednorodny i powtarzalny wymiarowo.

Jakość filamentu zależy m.in. od doboru materiału, stabilności termicznej, wilgotności oraz dodatków. Nawet niewielkie odchylenia średnicy mogą powodować problemy z powtarzalnością wydruków.

Pompa stopionego tworzywa stabilizuje przepływ i ciśnienie stopu, co przekłada się na lepszą powtarzalność średnicy filamentu oraz odciąża wytłaczarkę od generowania ciśnienia.

Zobacz: pompy stopionego tworzywa do linii do wytłaczania

Linie mogą być integrowane z systemami zarządzania oraz wyposażane w serwery OPC UA i WWW, co ułatwia monitoring i zdalny nadzór procesu.

Compoundowanie i granulacja pozwalają dostosować właściwości materiału do zastosowania (wytrzymałość, elastyczność, odporność termiczna/UV, trudnopalność). Linie są budowane tak, aby zapewnić powtarzalność parametrów procesu i jakości granulek.

Zobacz: linie do compoundingu i granulacji tworzyw sztucznych

Proces polega na mieszaniu polimerów z dodatkami (wypełniacze, barwniki, stabilizatory, plastyfikatory) w celu uzyskania jednorodnego stopu o pożądanych właściwościach. Wymaga precyzyjnej kontroli temperatury, ciśnienia i czasu przebywania materiału. Wytłaczarki mieszające mogą być wyposażane w systemy grawimetrycznego dozowania składników.

Granulacja przekształca stop w granulki o jednolitej wielkości i składzie, co ułatwia precyzyjne dozowanie oraz zapewnia powtarzalność w kolejnych etapach przetwórstwa.

Zobacz: drukarki 3D zasilane granulatem (pelet)

Druk 3D z peletu obniża koszt materiału w porównaniu z filamentem i umożliwia wysokie wydajności (w zależności od głowicy). Rozwiązanie wspiera szybkie prototypowanie oraz produkcję wielkogabarytowych elementów w przemyśle.

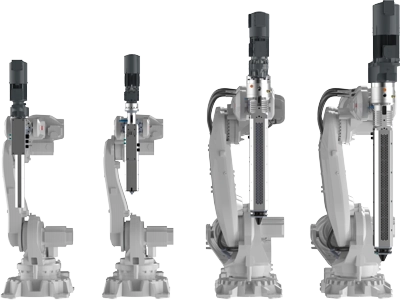

Wraz ze wzrostem gabarytów rosną wymagania dotyczące stabilności procesu, kontroli temperatury i przepływu oraz doboru materiału. Połączenie głowic do druku 3D z robotami przemysłowymi zwiększa elastyczność, skalę i powtarzalność wytwarzania.

Zobacz: walcarki laboratoryjne do polimerów i gumy

Walcarki umożliwiają kontrolę mieszania i uplastyczniania w małej skali dzięki regulacji prędkości walców, szczeliny oraz temperatury. Wspierają R&D receptur i przygotowanie próbek do testów.

Systemy zabezpieczeń projektowane są zgodnie z wymaganiami norm (m.in. szybkie awaryjne rozsunięcie walców i zatrzymanie). Dodatkowo stosowany jest system kontroli siły zwarcia chroniący maszynę przed przeciążeniem.

Zobacz: wtryskarki laboratoryjne i stanowiska do wtrysku próbek

Wtryskarki laboratoryjne pozwalają wytwarzać próbki na żądanie i precyzyjnie sterować temperaturą, ciśnieniem, prędkością wtrysku oraz czasem chłodzenia. To ułatwia testy materiałów i szybkie iteracje receptur.

Sterownik PLC i oprogramowanie umożliwiają automatyzację procesu oraz zapis wyników i receptur. Wtryskarka może pracować autonomicznie lub współpracować z wytłaczarką, w której następuje uplastycznienie materiału.

Zobacz: mikromierze laserowe do pomiarów wymiarów

Bezkontaktowe pomiary wspierają kontrolę jakości w czasie rzeczywistym. Integracja danych pomiarowych z automatyką pozwala szybciej reagować na odchylenia procesu i ograniczać straty.

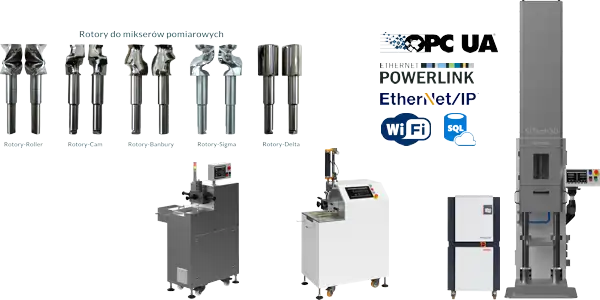

Mieszalniki pomiarowe dostarczają danych do analiz naukowych i inżynieryjnych oraz pomagają optymalizować procesy (wtrysk, wytłaczanie). PVT pozwala badać relacje ciśnienie–objętość–temperatura i lepiej rozumieć zachowanie materiału w warunkach przetwórczych.

Urządzenia PVT mogą być wyposażone w serwer OPC UA oraz WWW, co umożliwia długotrwały, zdalnie nadzorowany proces badań.

Procesy przetwórstwa elastomerów obejmują mieszanie, wytłaczanie, formowanie oraz wulkanizację. Promieniowanie IR może przyspieszać kinetykę wulkanizacji i wspierać uzyskanie jednorodnej struktury sieci materiału.

SiTech3D Sp. z o.o. – projektowanie, precyzyjna produkcja i współpraca ze środowiskiem naukowym są podstawą jakości oraz funkcjonalności naszych urządzeń. Jeśli chcesz dobrać konfigurację pod konkretny materiał i zastosowanie – skontaktuj się z nami.

SiTech3D dostarcza urządzenia i linie technologiczne dla przetwórstwa polimerów, laboratoriów materiałowych oraz projektów badawczo-rozwojowych. Łączymy projektowanie urządzeń, dobór konfiguracji procesowej i wsparcie wdrożeniowe.

Więcej informacji o działalności firmy znajduje się w sekcji O firmie, a szczegóły dotyczące modelu współpracy na stronie Opinie.